Группа изобретений относится к трубосварочному производству, а точнее к производству сварных прямошовных труб малого и среднего диаметра.

Известен способ и устройство для производства сварных прямошовных труб, см. а.с. СССР №564901, кл. В21С 37/08, заявл. 30.05.1975 г., опубл. 05.08.1977 г., где лента формуется в валках с открытыми калибрами в желобообразную заготовку и задается в фильеру, в которой ролики, вращаясь в эксцентриковых осях, удерживают ее при прохождении в фильерную щель-калибр, где производится окончательное сведение кромок и удержание на конической оправке, снабженной разрезной втулкой для дальнейшей сварки.

Стан для изготовления труб по этому способу содержит станину, расположенные на ней клеть с вертикальными валками, формовочные приводные нижние и верхние неприводные валки с открытыми калибрами и чередующиеся с ними эджерные валки, фильеру, привод и сварочное устройство. Фильера установлена за формовочными валками и выполнена в виде фильерной клети с тремя роликами, установленными в корпусе на эксцентриковых осях.

Основным недостатком известного способа и конструкции стана является то, что при формовке ленты в валках с открытыми калибрами в желобообразную форму и сведении кромок на выходе из калибра в фильере на кромки действует дополнительная деформация и остаточные тангенциальные напряжения, что приводит к развороту кромок относительно оси стана и скручиванию трубной заготовки перед сваркой. Кроме того, при формовке в вершине калибра фильеры в трубной заготовке образуются поперечные растягивающие напряжения. Это влечет за собой смещение шва сформованной трубной заготовки перед сваркой, некачественную сварку и образование непроваров шва, что приводит к снижению качества труб и необходимости проведения дополнительных технологических операций, таких как заваривание шва для исправления брака.

Из известных способов и станов для производства сварных прямошовных труб наиболее близким по технической сущности является способ и стан для его осуществления, описанные в патенте Японии №9327719, кл. В21С 37/08, заявл. 06.06.96 г., опубл. 22.12.1997 г., включающий формовку ленты в валках с открытыми калибрами, формовку в цилиндр в фильере, в валках с закрытыми калибрами и разрезной шайбой, которые размещены сразу после фильеры, и сварку трубной заготовки в сварочном устройстве.

Стан для производства сварных прямошовных труб содержит станину, расположенные на ней клеть с вертикальными валками, формовочные приводные нижние и верхние валки с открытыми и закрытыми с разрезной шайбой калибрами, чередующиеся с ними эджерные валки, фильеру, привод и сварочное устройство.

Недостатками известного способа и стана для производства сварных прямошовных труб являются, во-первых, образование продольных трещин в сварном шве тонкостенных труб из-за наличия остаточных тангенциальных напряжений, которые приводят к развороту кромок относительно оси стана и скручиванию трубной заготовки перед сваркой. Остаточные тангенциальные напряжения образуются из-за того, что в вершине ручья калибра обжатие ленты в заготовку максимально, лента деформируется интенсивнее, чем в начале калибра, когда кромки ее не замкнуты в цилиндр. Во-вторых, при износе ручья калибра и разнотолщинности ленты по ширине и длине без наличия оправки заготовка может потерять поперечную устойчивость, образуется волнистость по наружной поверхности, которая приводит к образованию непроваров в шве свариваемой трубы. Перечисленные недостатки снижают качество свариваемых труб и требуют дополнительных затрат по ремонту забракованных непроваренных швов.

Задача настоящего изобретения состоит в создании способа и стана для производства сварных прямошовных труб, позволяющих обеспечить качество сварных труб и исключить скручивание кромок трубной заготовки.

Поставленная задача достигается тем, что в способе производства сварных прямошовных труб, включающем формовку ленты в валках с открытыми калибрами, в фильере, формовку с калибровкой в валках с закрытыми калибрами с разрезной шайбой, и сварку трубной заготовки, согласно изобретению, формовку ленты в валках с открытыми калибрами осуществляют до угла изгиба 180°, формовку трубной заготовки в фильере осуществляют, сворачивая кромки ленты в трубную заготовку до угла α′, определяемого отношением 2В/Вш, где 2В - ширина ленты, Вш - ширина разрезной шайбы первого закрытого калибра, затем производят формовку трубной заготовки в валках с закрытыми калибрами с разрезной шайбой, при этом окончательную формовку трубной заготовки производят в валках одинаковых диаметров с закрытыми калибрами без разрезной шайбы для калибровки ее в трубу перед сваркой. В стане для производства сварных прямошовных труб, содержащем станину, расположенные на ней клеть с вертикальными валками, формовочные приводные нижние и верхние валки с открытыми калибрами и закрытыми калибрами с разрезной шайбой, чередующиеся с ними эджерные валки, фильеру, привод и сварочное устройство, согласно изобретению, фильера закреплена прижимными планками в корпусе, смонтированном на станине за последними валками с открытыми калибрами, и выполнена в виде втулки с расположенным внутри нее калибром с конической поверхностью, с диаметром, уменьшающимся от входной стороны к выходной, дно которого расположено на одном уровне с дном калибров нижних формовочных валков, при этом калибр расположен с образованием в плоскости, перпендикулярной оси стана, сечения в виде эллипса, а за валками с закрытыми калибрами с разрезной шайбой установлены валки одинакового диаметра с закрытыми калибрами без разрезной шайбы для калибровки трубной заготовки в трубу перед сварочным устройством.

Такое выполнение способа для производства сварных прямошовных труб и конструктивное выполнение стана для его осуществления позволит обеспечить качество сварных труб и исключить скручивание кромок трубной заготовки.

Формовка трубной заготовки в валках с открытыми калибрами до угла загиба 180° обеспечивает оптимальный заход в фильеру и минимальное количество валков с открытыми калибрами.

Формовка ленты в валках с открытыми калибрами при углах загиба более 180° требует большего количества клетей с открытыми калибрами и приводит к увеличению поперечных растягивающих напряжений в кромках трубной заготовки при скручивании.

При формовке ленты в трубную заготовку до угла формовки α′ в фильере, которая имеет в сечении, перпендикулярном оси стана, эллипс, за счет постепенного сворачивания кромок трубной заготовки устраняются поперечные растягивающие напряжения.

Угол α′, определяемый отношением 2В/Вш в радианах, характеризует ширину шайбы. Ширина шайбы определяется шириной ленты и зависит от типоразмера трубы.

Применение валков с закрытым калибром без разрезной шайбы позволит придать трубной заготовке круглую форму, убрать превышение кромок и исключить скручивание кромок перед задачей трубной заготовки в сварочное устройство, которое происходит из-за деформации кромок в закрытых калибрах с разрезной шайбой.

Для пояснения изобретения ниже приводится конкретный пример выполнения стана для производства сварных прямошовных труб и описан пример осуществления способа на нем, со ссылкой на прилагаемые чертежи, на которых:

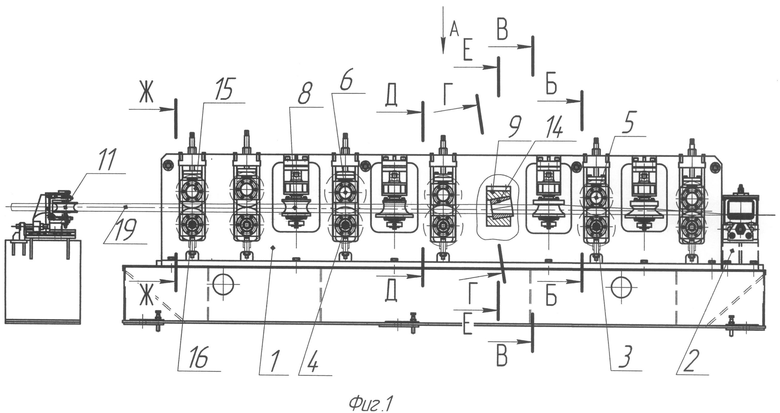

на фиг. 1 изображен общий вид стана для производства сварных прямошовных труб;

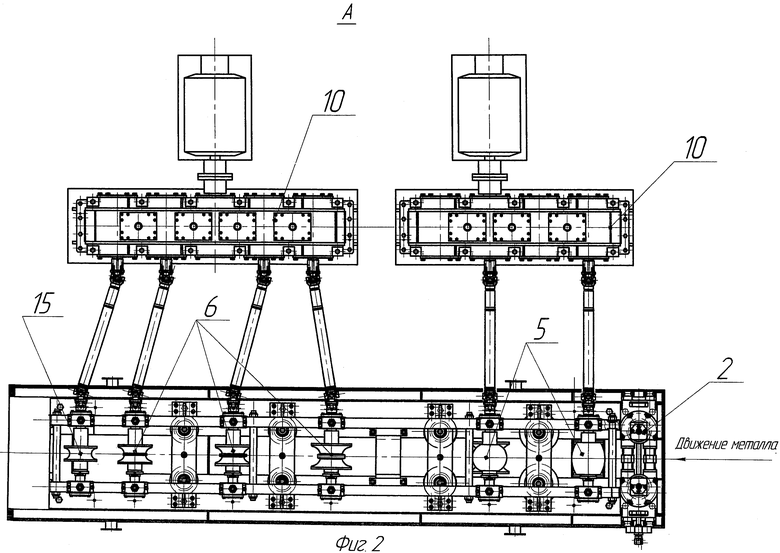

на фиг. 2 - то же, вид А на фиг. 1;

на фиг. 3 - разрез Б-Б на фиг. 1;

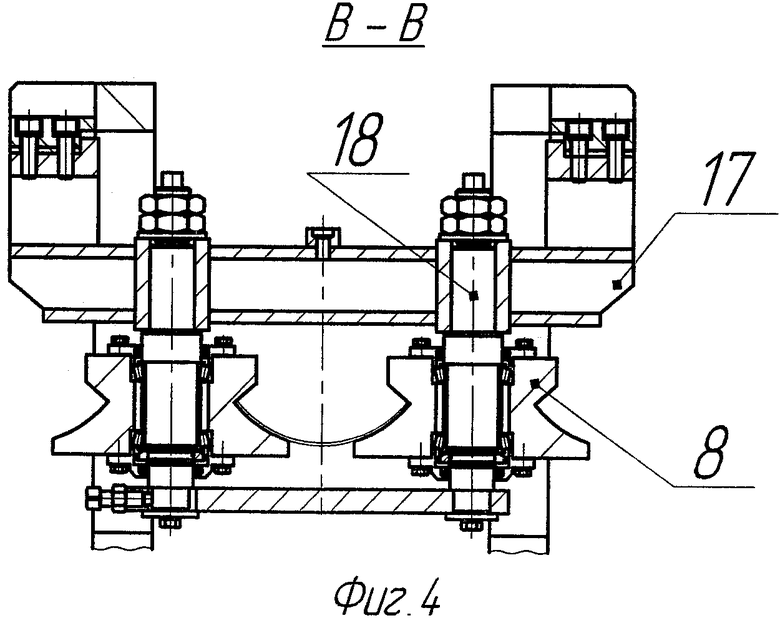

на фиг. 4 - разрез В-В на фиг. 1;

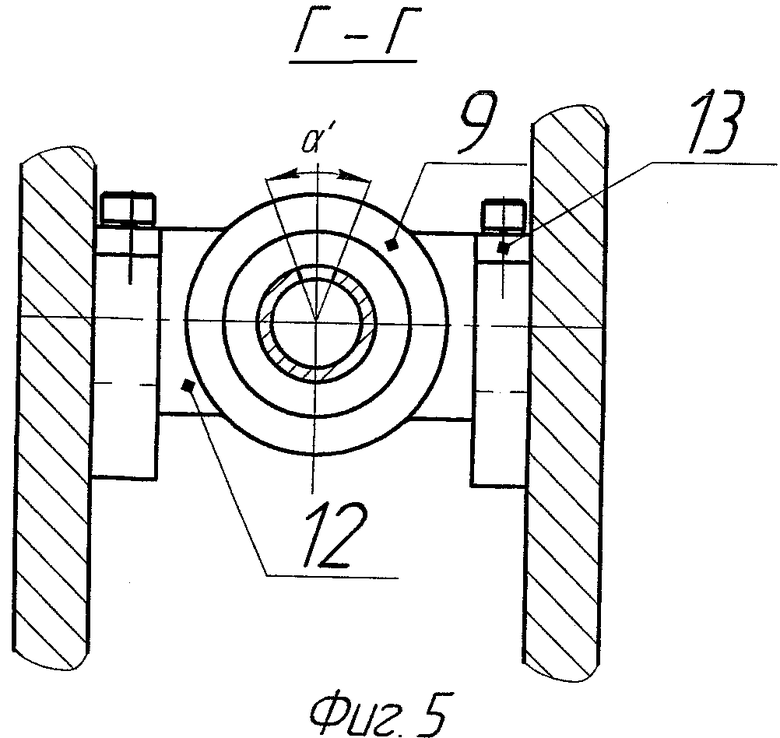

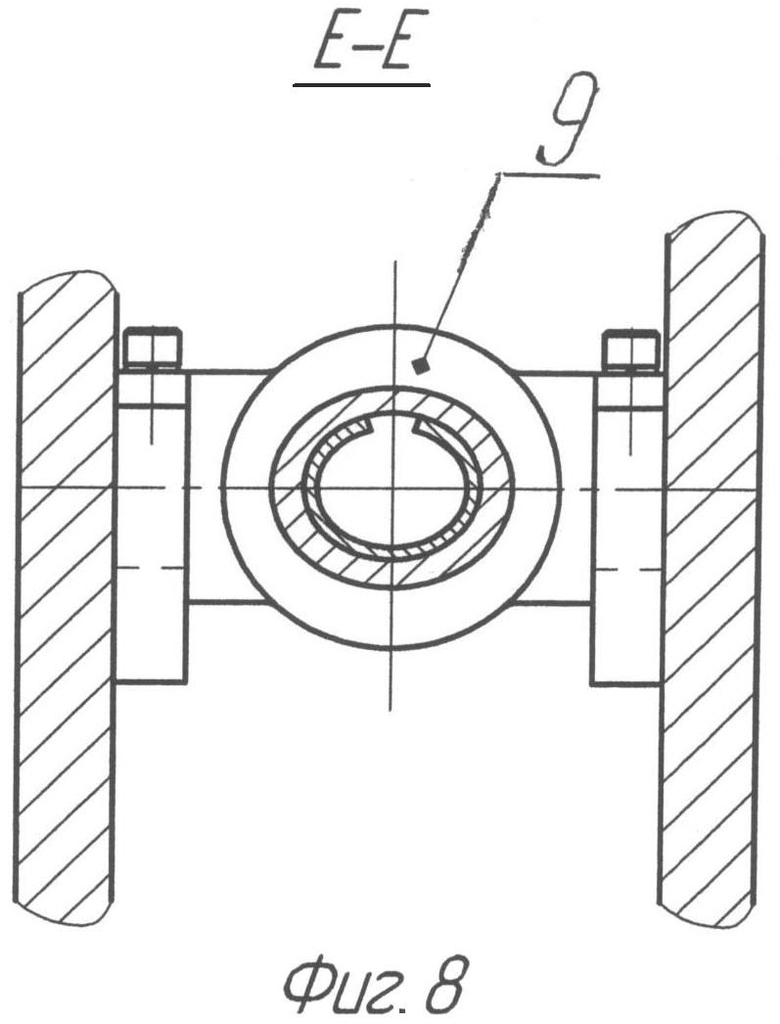

на фиг. 5 - разрез Г-Г калибра в плоскости, перпендикулярной оси калибра на фиг. 1;

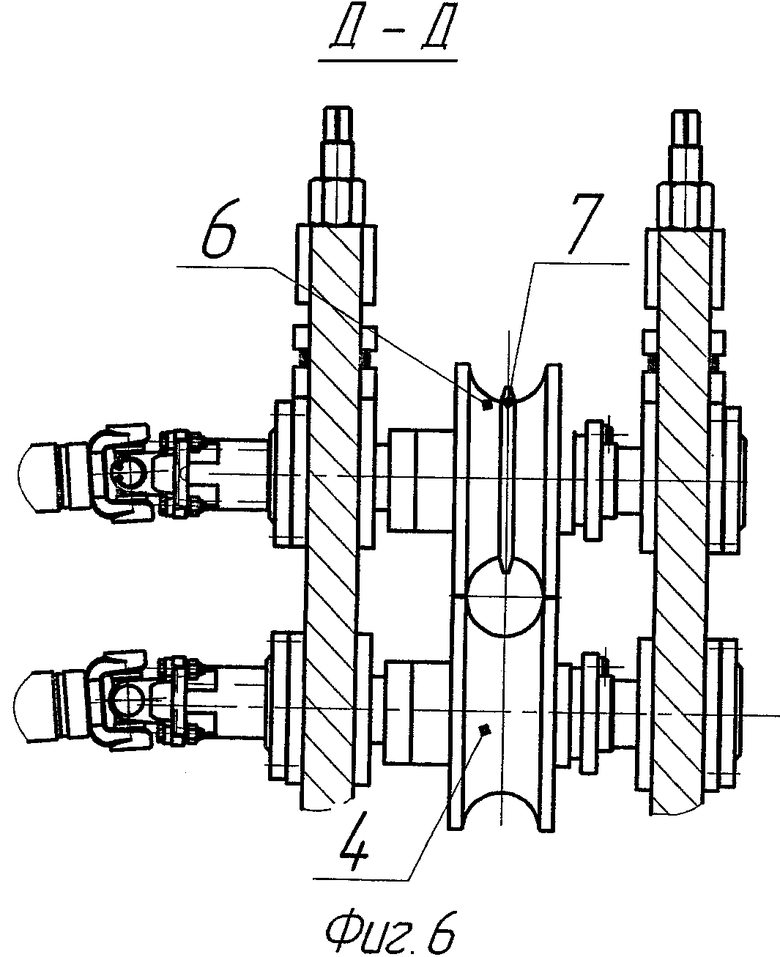

на фиг. 6 - разрез Д-Д на фиг. 1;

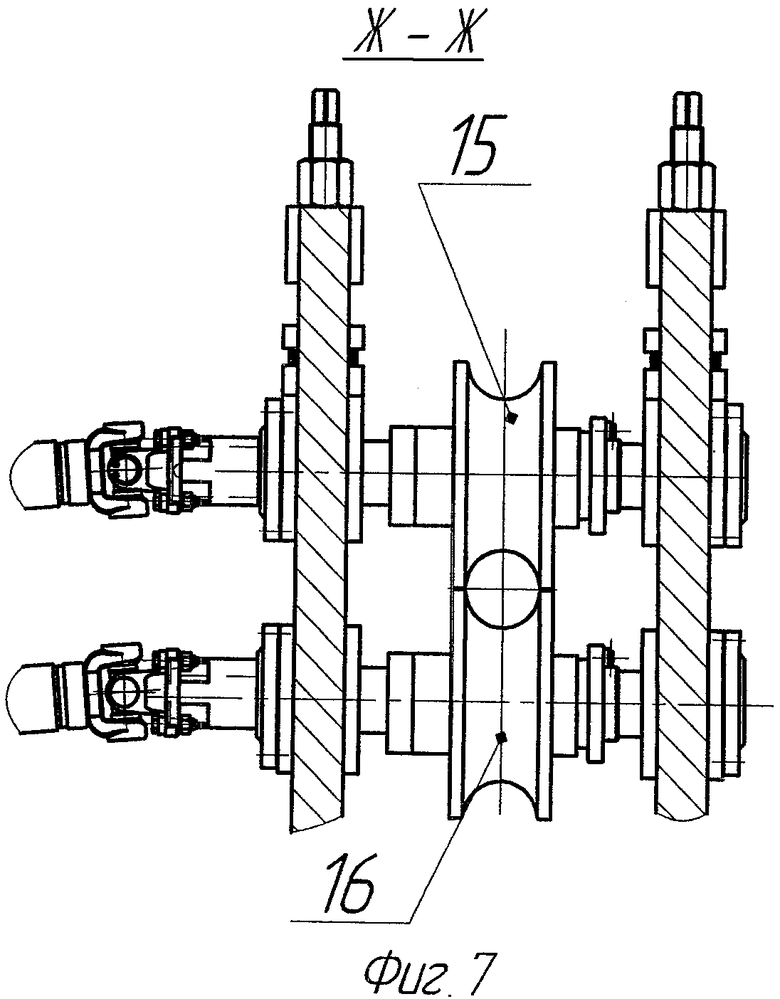

на фиг. 7 - разрез Ж-Ж на фиг. 1;

на фиг. 8 - разрез Е-Е калибра в плоскости, перпендикулярной оси стана на фиг. 1.

Стан для производства сварных прямошовных труб содержит станину 1, расположенные на ней клеть с вертикальными валками 2, формовочные приводные нижние 3,4 и верхние валки с открытыми 5 калибрами и закрытыми 6 калибрами с разрезной шайбой 7, чередующиеся с ними эджерные валки 8, фильеру 9, привод 10 и сварочное устройство 11. Фильера 9 закреплена в корпусе 12 прижимными планками 13. Корпус 12 смонтирован на станине 1 за последними валками 3,5 с открытыми калибрами. Фильера 9 выполнена в виде втулки с расположенным внутри нее калибром 14 с конической поверхностью, диаметр которого уменьшается от ее входной стороны в выходной, а в плоскости перпендикулярной оси стана в сечении конуса образуется эллипс. Дно конической поверхности ее калибра расположено на одном уровне с дном калибров нижних формовочных валков. За валками 4,6 с закрытыми калибрами с разрезной шайбой 7 установлены валки 15, 16 с закрытыми калибрами без разрезной шайбы с одинаковым диаметром для калибровки трубной заготовки в трубу перед сваркой в сварочном устройстве 11.

Все эджерные валки 8 установлены на балках 17, закрепленных в верхней части станины 1 выше трубной заготовки и имеют возможность регулировки горизонтального размера калибра за счет осей 18, выполненных с эксцентриситетом и на которых крепятся эджерные валки 8.

Стан для производства сварных прямошовных труб работает следующим образом.

Перед подачей ленты в стан проверяется симметричность расположения ленты относительно оси стана перед входом в формовочные валки 3,5 с открытыми калибрами, в эджерные валки 8, в калибр 14 фильеры 9, в валки 4,6 с закрытыми калибрами с разрезной шайбой 7, в валки 15,16 и в валки сварочного устройства 11. Симметричность расположения ленты относительно оси стана осуществляется регулировкой боковых валков клети с вертикальными валками 2. Затем включается привод 10.

Способ производства сварных прямошовных труб осуществляется следующим образом.

Лента на заправочной скорости подается вертикальными валками в формовочные валки 3,5 с открытыми калибрами, в чередующиеся с ними эджерные валки 8 и в калибр 14 фильеры 9. Формовку ленты в валках 3,5 с открытыми калибрами осуществляют до угла загиба 180°. Если после выхода ленты из формовочных валков 3,5 одна кромка сформованной трубной заготовки 19 выше другой, необходимо остановить стан и сместить верхний валок 5 в данном сечении в сторону более высокой кромки, и затем снова включить привод 10. Формовку трубной заготовки 19 в фильере 9 осуществляют, сворачивая кромки ленты в трубную заготовку, до угла α′, который определяется отношением 2В/Вш, где 2В - ширина ленты, Вш - ширина разрезной шайбы первого закрытого калибра. При этом, благодаря тому, что сечение фильеры в плоскости, перпендикулярной оси стана, выполнено в виде эллипса, происходит постепенное сворачивание кромок до угла α′, что позволяет исключить поперечные растягивающие напряжения.

Если после выхода трубной заготовки 19 из калибра 14 фильеры 9 в калибр формовочных валков 4,6 с закрытыми калибрами с разрезной шайбой 7 их ребра режут боковую поверхность трубной заготовки 19, стан необходимо остановить и сблизить эджерные валки 8 за счет поворота осей 18 валков, выполненных с эксцентриситетом, после чего подавать трубную заготовку 19 в валки 15, 16 с закрытыми калибрами без разрезной шайбы, где происходит сведение ее кромок, а затем калибровка ее в трубу перед сваркой. Далее заготовка подается в валки сварочного устройства 11, где происходит сварка ее кромок. После этого начинают постепенно увеличивать скорости подачи ленты, формовки и сварки в стане.

Предложенные способ и конструкция стана для производства сварных прямошовных труб по сравнению с известными позволяет обеспечить качество сварных труб и исключить скручивание кромок трубной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

Группа изобретений относится к области производства сварных прямошовных труб малого и среднего диаметра. Исключение скручивания кромок заготовки обеспечивается за счет того, что формовку ленты в валках с открытыми калибрами осуществляют до угла загиба 180°, формовку трубной заготовки в фильере - сворачивая кромки ленты в трубную заготовку, до регламентированного угла, производят формовку в валках с закрытыми калибрами с разрезной шайбой, окончательную формовку в валках с закрытыми калибрами без разрезной шайбы с одинаковым диаметром для калибровки ее в трубу перед сваркой. Стан содержит станину, клеть с вертикальными валками, формовочные приводные нижние и верхние валки с открытыми калибрами и закрытыми калибрами с разрезной шайбой, чередующиеся с ними эджерные валки, фильеру, привод и сварочное устройство. Фильера закреплена прижимными планками в корпусе, смонтированном на станине за последними валками с открытыми калибрами, и выполнена в виде втулки с расположенным внутри нее калибром с конической поверхностью, с диаметром, уменьшающимся от входной стороны к выходной. Калибр расположен с образованием в плоскости, перпендикулярной оси стана, сечения в виде эллипса. За валками с закрытыми калибрами с разрезной шайбой установлены валки для калибровки трубной заготовки в трубу перед сварочным устройством. 2 н.п. ф-лы, 8 ил.

1. Способ производства сварных прямошовных труб, включающий формовку ленты в валках с открытыми калибрами, в фильере, формовку с калибровкой в валках с закрытыми калибрами с разрезной шайбой и сварку трубной заготовки, отличающийся тем, что формовку ленты в валках с открытыми калибрами осуществляют до угла изгиба 180°, формовку трубной заготовки в фильере осуществляют, сворачивая кромки ленты в трубную заготовку, до угла α', определяемого отношением 2В/Вш, где 2В - ширина ленты, Вш - ширина разрезной шайбы первого закрытого калибра, затем производят формовку трубной заготовки в валках с закрытыми калибрами с разрезной шайбой, при этом окончательную формовку трубной заготовки производят в валках одинаковых диаметров с закрытыми калибрами без разрезной шайбы для калибровки ее в трубу перед сваркой.

2. Стан для производства сварных прямошовных труб, содержащий станину, расположенные на ней клеть с вертикальными валками, формовочные приводные нижние и верхние валки с открытыми калибрами и закрытыми калибрами с разрезной шайбой, чередующиеся с ними эджерные валки, фильеру, привод и сварочное устройство, отличающийся тем, что фильера закреплена прижимными планками в корпусе, смонтированном на станине за последними валками с открытыми калибрами, и выполнена в виде втулки с расположенным внутри нее калибром с конической поверхностью, с диаметром, уменьшающимся от входной стороны к выходной, дно которого расположено на одном уровне с дном калибров нижних формовочных валков, при этом калибр расположен с образованием в плоскости, перпендикулярной оси стана, сечения в виде эллипса, а за валками с закрытыми калибрами с разрезной шайбой установлены валки одинакового диаметра с закрытыми калибрами без разрезной шайбы для калибровки трубной заготовки в трубу перед сварочным устройством.

| JP 9327719 A, 22.12.1997 | |||

| Станок для изготовления особо тонкостенных труб | 1960 |

|

SU138578A1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| Устройство для сварки тонкостенных продольношовных труб | 1979 |

|

SU902887A2 |

Авторы

Даты

2015-04-10—Публикация

2013-07-05—Подача