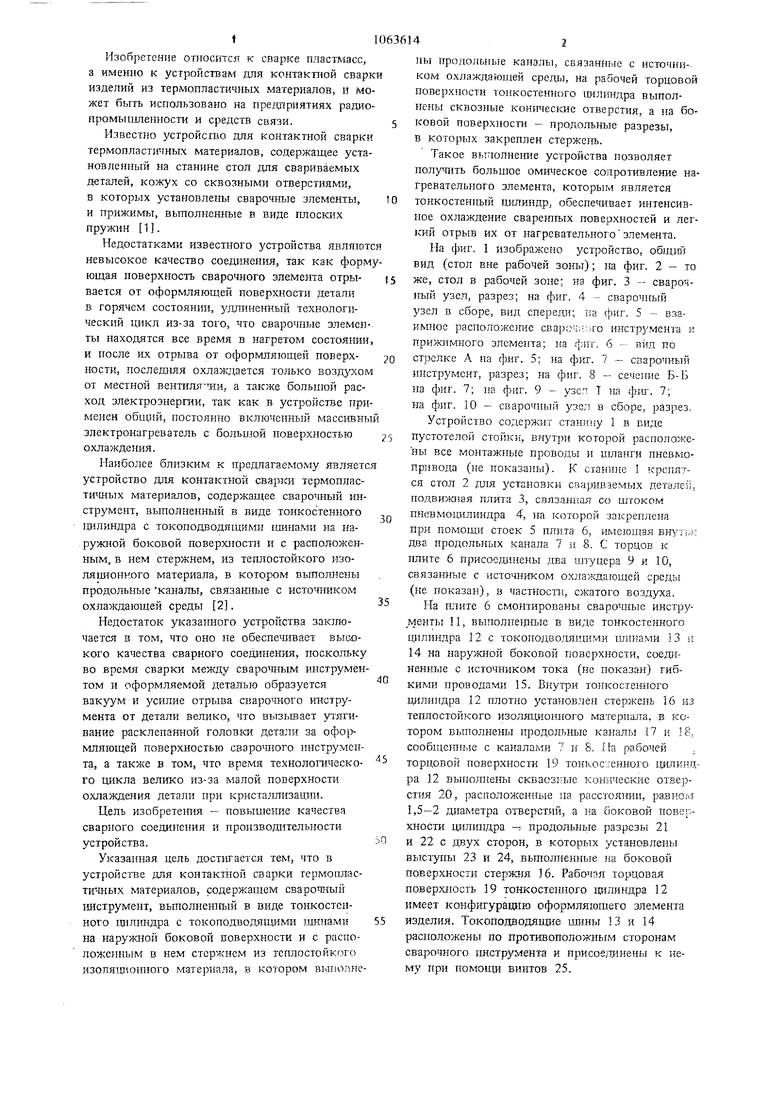

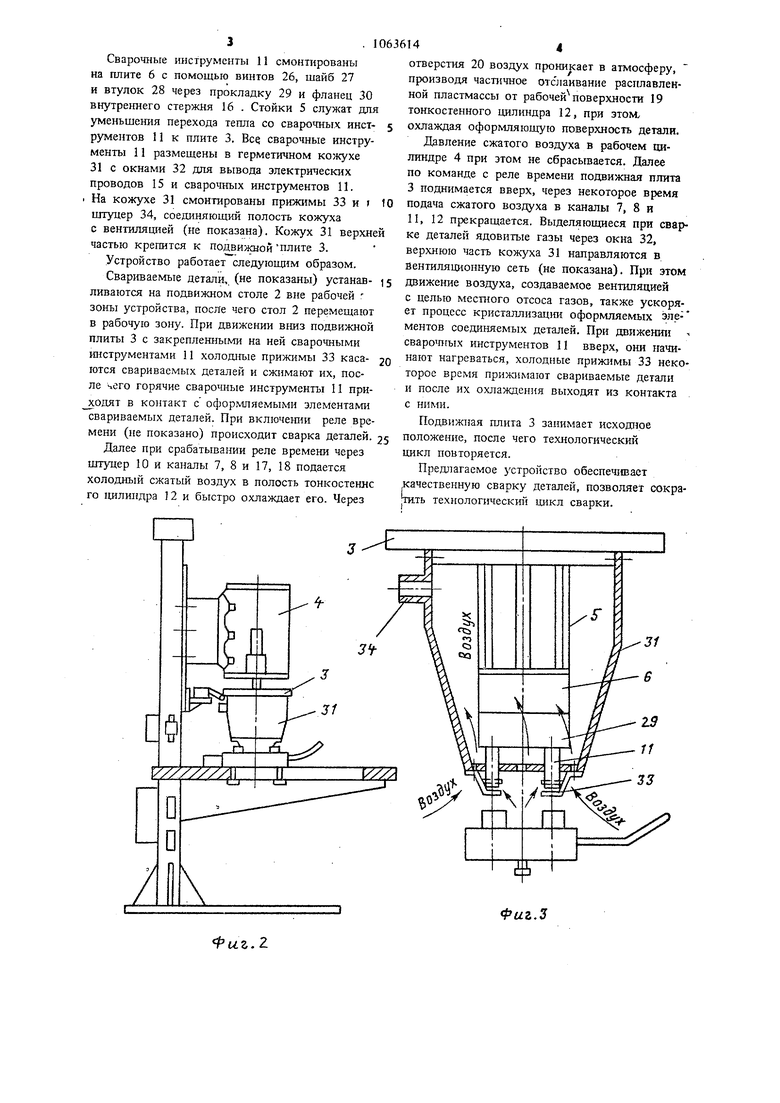

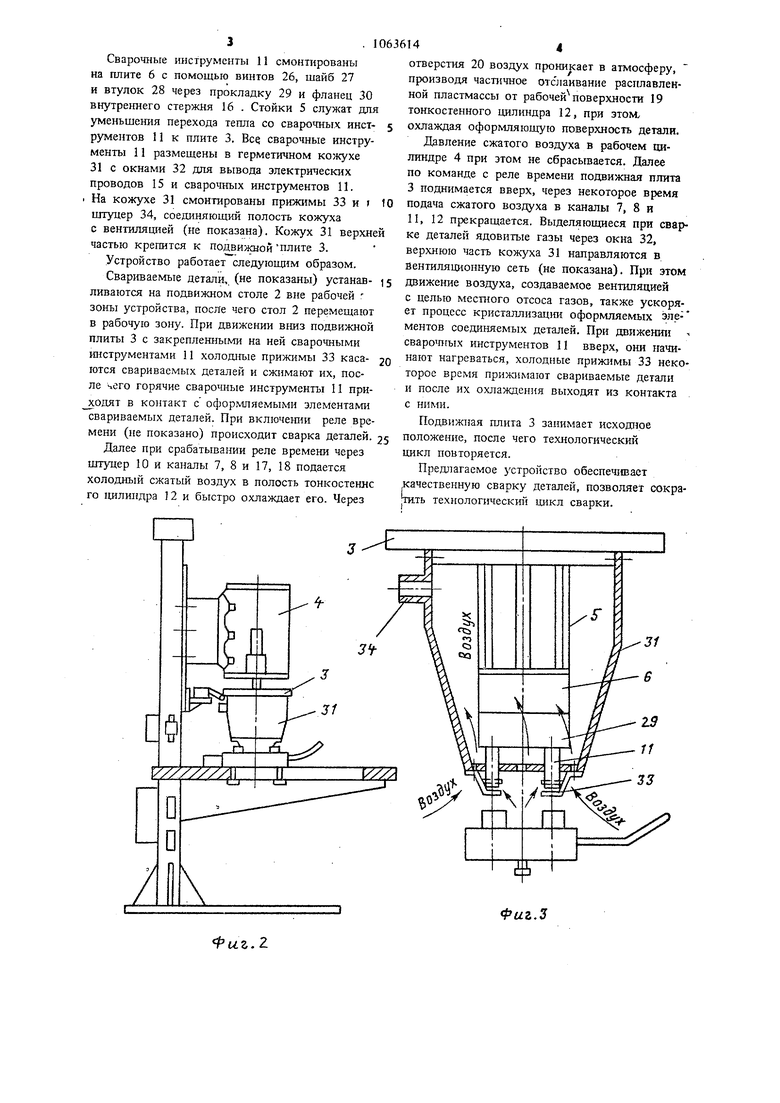

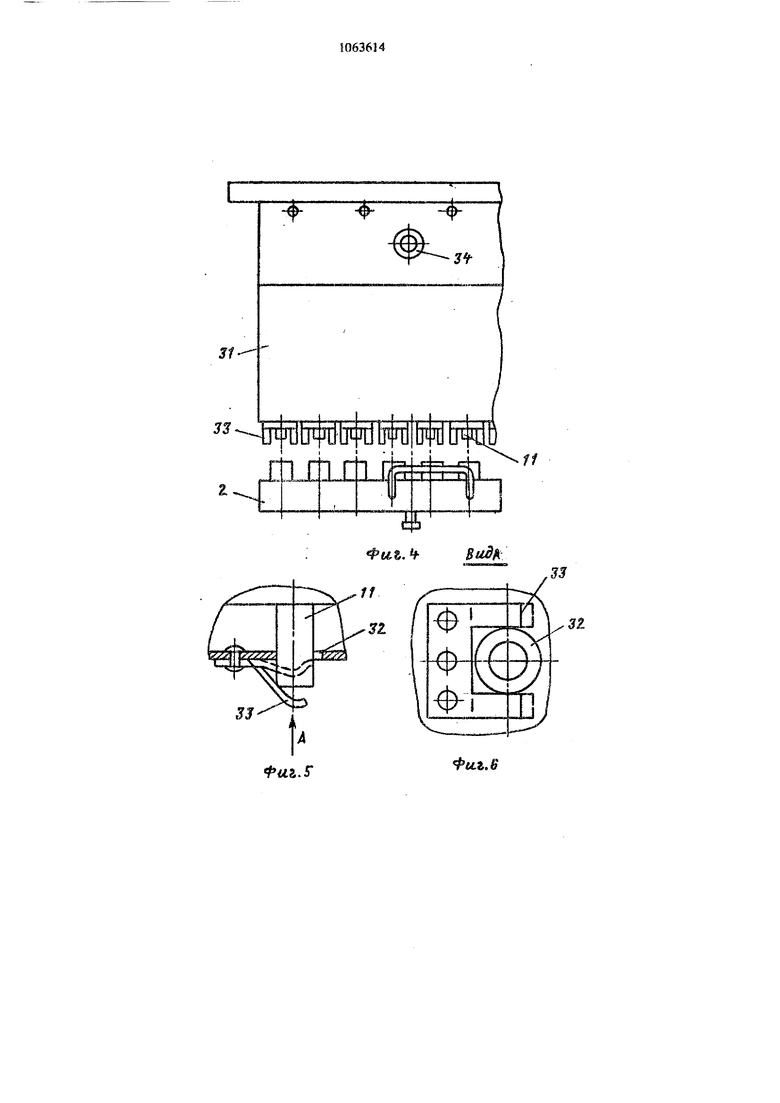

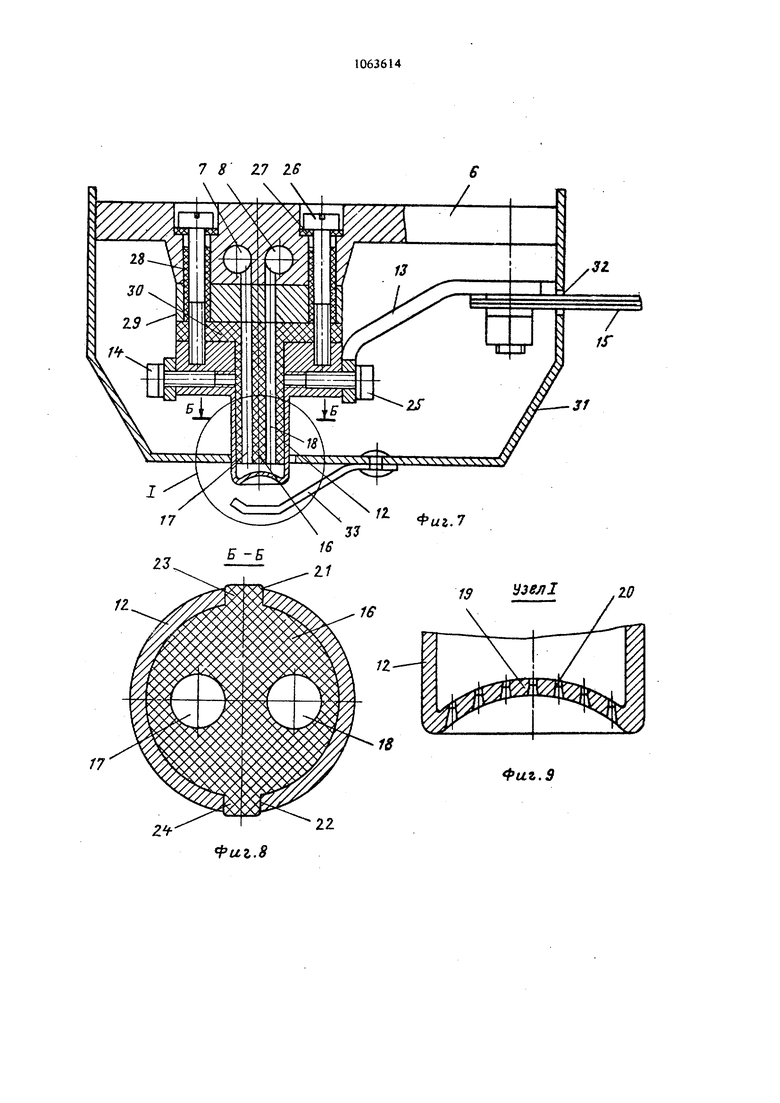

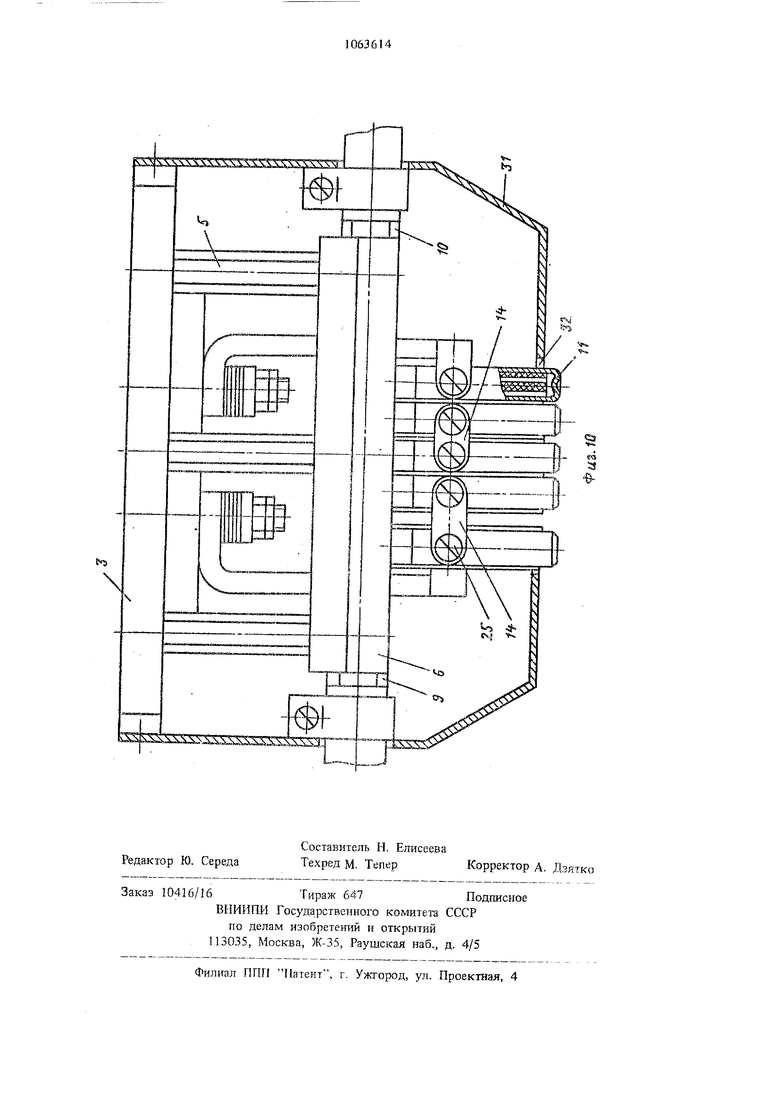

f Изобретение относится к сварке пластмасс, а именно к устройствам для контактной свар изделий из термопластичных материалов, и мо жет быть использовано на предприятиях радио промышленности и средств связи. Известно устройство для контактной сварки термопластотных материалов, содержащее уста новленный на станине стол ;р1я свариваемых деталей, кожух со сквозными отверстиями, в которых установлены сварочные элементы, и прижимы, выполненные в виде шюскпх пружин 1. Недостатками известного устройства являют невысокое качество соединения, так как форм ющая поверхность сварочного элемента отрывается от оформляющей поверхности детали в горячем состоянии, удлиненньн технологический цикл из-за того, что сварочные элемен ты находятся все время в нагретом состоянии и после их отрыва от оформляющей поверхнести, послед шя охлаждается только воздзхом от местной вентиля-ии, а также большой расход электроэнергаи, так как в устройстве при менен общий, постоянно включенный массивны электронагреватель с больиюй поверхностью охлаждения. Наиболее близким к предлагаемому являетс устройство для контактной сварки термопласт№шых материалов, содержащее сварочный инструмент, выполненный в виде тонкостенного тдалиндра с токоподводящими тинами на наружной боковой поверхности и с расположенным, в нем стержнем, из теплостойкого изоляционного материала, в котором выполлены продольные каналы, связаюпле с источником охлаждающей среды 2. Недостаток указащгого устройства заюпочается в том, что оно не обеспечивает высокого качества сварного соединения, поскольку во Бремя сварки между сваро шым инструмен том и оформляемой деталью образуется вакуум и усилие отрыва сварочного инструмента от детали велико, что вызьшает утягивание расклепанной головки детали за оформляющей поверхностью сварочного инструмента, а также в том, что время технологаческого цикла велико из-за малой поверхности охлаждения детали нри кристаллизащга. Цель изобретеюш - повышение качества сварного соединения и производительности устройства. Указанная цель достигается тем, что в устройстее для контактной сварки термопласTir-шьтх материалов, содержащем сварочные инструмент, выполнешП)Н1 в виде тонкостенного цилиндра с токоподводящими шинами на наружной боковой поверхности и с расположернП)М в нем стержнем из теплостойкого изопящюнного материала, в котором вьпюлне 4 НЬ продольные каналы, связанные с источни-. ком охлаждающей среды, на рабочей торцовой поверхности тонкостенного 1Ш)П1Ндра выполнены сквозные контес сие отверстия, а на боковой поверхности - продольные разрезы, в которых закреплен стержень. Такое вы-юлне1ше устройства позволяет получить большое омическое сопрот-квление нагревательного элемента, которым является тонкостенный щ-шиндр, обеспе щвает интенсивное охлаждение сварешгых поверхностей и лег1СИЙ отрыв их от нагревательногоэлемента. На фиг. 1 изображено устройство, обгщш вид (стол вне рабочей .i); на фиг. 2 то же, стол в рабочей зоне; нэ фиг. 3 - сварочный узел, разрез; на фиг. 4 - сварочпьп узел в сборе, вид спереди; ка фиг. 5 - взаим} ое расположе1ше сварО:;; ; го инструмента к прижимного элемента; }га . б - пйд по стрелке А на фиг. 5; на фиг. 7 - сварочный инструмент, разрез; на фиг. 8 - сечение Б-Б на фиг. 7; па фиг. 9 узел Т ш, фет. 7; на фиг. 10 - сварочньп1 узел в сборе, разрез, Устройство содержит станину 1 в виде пустотелой стойки, внутри которой расположены все монтажные проводы и шланги пневмопривода (не показаны). К станнпе 1 крепятся стол 2 для установки свариваемых детале ;, подвижная плита 3, связанная со штоком пневмоцилиндра 4, }ia которой закреплена при помощи стоек 5 плита 6, имеющая вн т;лдва продолыплх канала 7 п 8. С торцов к гшите 6 присоеш нены два шгупера 9 и 10, связанные с нсточн1п ом охлаясдающей среды (не показан), в частносга, сжатого воздуха. На плите б смонтированы сварочзсые инсгру,менты 11, вьп1олне1р1ые в виде тонкостенного цилиндра 12с токопо;дводящими шинами 13 н 14 на наружной боковой поверхности, соединенные с источником тока (не показан) гибкими проводами 15. Внутри тонкостенного цилиндра 12 плотно установлен стержень 16 из теплостойкого изоляционного материала, в котором выполнешл продольные каналы 17 и 18, сообп1епные с каналами 7 и 8, Иа рабочей . торцовой поверхности 19 тонксс.сенлого цилиндра 12 выполнены скваозныс конические отверстия 20, расположенные па расстоянии, равном 1,5-2 диаметра отверстий, а на боковой поверхности щшипдра -, продольные разрезы 21 и 22 с двух сторон, в которых установлены выступы 23 и 24, вьшолнеп}1ые па боковой поверхности стержня 16. Рабочая торцовая поверхность 19 тонкостешюго Щ1линдра 12 имеет конфигурацию оформляющего элемента изделия. Токоподводящие шины 13 и 14 расположены по противоположным сторонам сварочного 1шструмента и присое тинены к нему при помощи винтов 25.

Сварочные инструменты 11 смонтированы на плите 6 с помощью винтов 26, шайб 27 и втулок 28 через прокладку 29 и фланец 30 внутреннего стержня 16 . Стойки 5 служат для уменьшения перехода тепла со сварочных инст- 5 рументов 11 к плите 3. Все сварошые инструменты 11 размещены в герметичном кожухе 31 с окнами 32 для вывода электрических проводов 15 и сварочных инструментов 11. На кожухе 31 смонтированы прижимы 33 и 10 штуцер 34, соединяющий полость кожуха с вентилящ1ей (не показана). Кожух 31 верхней частью крепится к подвижной плите 3.

Устройство работает следующим образом.

Свариваемые детали, (не показаны) устанав- )5 ливаются на подвижном столе 2 вне рабочей зоны устройства, после чего стол 2 перемещают в рабочую зону. При движении вниз подвижной плиты 3 с закрепленными на ней сварочными инструментами 11 холодные прижимы 33 каса- 20 ются свариваемых деталей и сжимают их, после чего горячие сварочные инструменты II при ходят в контакт с оформляемыми элементами свариваемых деталей. При включе1ши реле времени (не показано) происходит сварка деталей. 25

Далее при срабатывании реле времени через штудер 10 и каналы 7, 8 и 17, 18 подается холодный сжатый воздух в нолость тонкостеннс го 1шлиндра 12 и быстро охлаждает его. Через

отверстия 20 воздух проникает в атмосферу, производя частичное отслаивание расплавленной пластмассы от рабочей поверхности 19 тонкостенного цилиндра 12, при этом/ охлаждая оформляющую гговерхность детали.

Давление сжатого воздуха в рабочем цилиндре 4 при этом не сбрасывается. Далее по команде с реле времени подвижная плита 3 поднимается вверх, через некоторое время подача сжатого воздуха в каналы 7, 8 и 11, 12 прекращается. Выделяющиеся при сварке деталей ядовитые газы через окна 32, верхнюю часть кожуха 31 направляются в вентилящюнную сеть (не показана). При этом движение воздуха, создаваемое вентиляцией с целью местного отсоса газов, также ускоряет процесс кристаллизации оформляемых элементов соединяемых деталей. При движении сваропгы.х инструментов 11 вверх, они начинают нагреваться, холодные прижимы 33 некоторое время прижимают свариваемые детали и после их охлаждения выходят из контакта с ними.

Подвижная плита 3 занимает исходное положение, после чего технологический цикл повторяется.

Предлагаемое устройство обеспеч1тает качественную сварку деталей, позволяет сократить технологический цикл сварки.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки термопластичных материалов | 1977 |

|

SU713691A1 |

| Устройство для контактной сварки деталей из термопластичных материалов | 1979 |

|

SU856827A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1972 |

|

SU426772A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО К МАШИНАМ Пу „-схиИЧЕСКАЯ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ! '^ плйОТЕКА | 1969 |

|

SU253261A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2008 |

|

RU2399468C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ контактной сварки пластинчатого тела внутри трубчатого металлического стержня и установка для его осуществления | 1987 |

|

SU1727523A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, содержащее сварочный инструмент, выполненный ///////7//Х п п в виде тонкостенного цилиндра с токоподводящимн шинами на наружной боковой поверхности и с расположенным в нем стержнем из теплостойкого изоляционного материала, в котором выполнены продольные каналы, связанные с источником охлаждающей среды, о т личающееся тем, что, с целью повышения качества сварного соед1шенил и производительности устройства, на рабочей торцовой поверхности тонкостенного цилиндра выполнены сквозные конические отверстия, а на боковой поверхности - продольные разрезы, в которых закреплен стержень. § (О О) ОО О5

18 Z7 iG .

ffuz.S Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контактной сварки деталей из термопластичных материалов | 1979 |

|

SU856827A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ПЛАСТМАССОВЫХДЕТАЛЕЙ | 0 |

|

SU217181A1 |

| :j | |||

Авторы

Даты

1983-12-30—Публикация

1982-10-28—Подача