1

Изобретение относится к оборудованию для контактной стыковой сварки.

В отечественной промышленности и за рубежом широко применяются кольцевые изделия, изготавливаемые из различных марок сталей и легких сплавов и имеюшие разнообразную конфигурацию поперечного сечения.

Известно, что изделия замкнутой (кольцевой) формы экономиЧески целесообразно производить сварными из проката, имеюшего соответствующую форму поперечного сечения, так как изготовление та-ких изделий из сплошных поковок или отливок приводит к большому отходу в виде стружки дефицитных и доРОГОСТОЯШ.ИХ материалов, а также снижает качество изделий из-за металлургических дефектов, присущих литью и поковкам (особенно крупногабаритным) в виде раковин, пор, расслоений, инородных включений ,и т. д.

Известны устройства, позволяющие осуществлять cBaipiKy одновременно двух стыков заготовок кольцевого изделия. Недостатком таких устройств является то, что в них можно произвести сварку изделий, имеющих компактную (неразвитую) форму поперечного сечения, когда три зажатии заготовок в опорных плитах, выполненных по форме свариваемого изделия, последнее не претерпевает существенных механических деформаций. Кроме того, подпружиненные рычаги, несущие токоподводящие колодки, требуют дополнительных перемещений исполнительных гидравлических механизмов машины, что также снижает ее .производительность. Подобные механизмы не

обеспечивают четкой фиксации изделия от возможного смещения из плоскости сварки в процессе осадки, в результате чего требуется увеличение припусков на дальнейшую механическую обработку сваренного изделия.

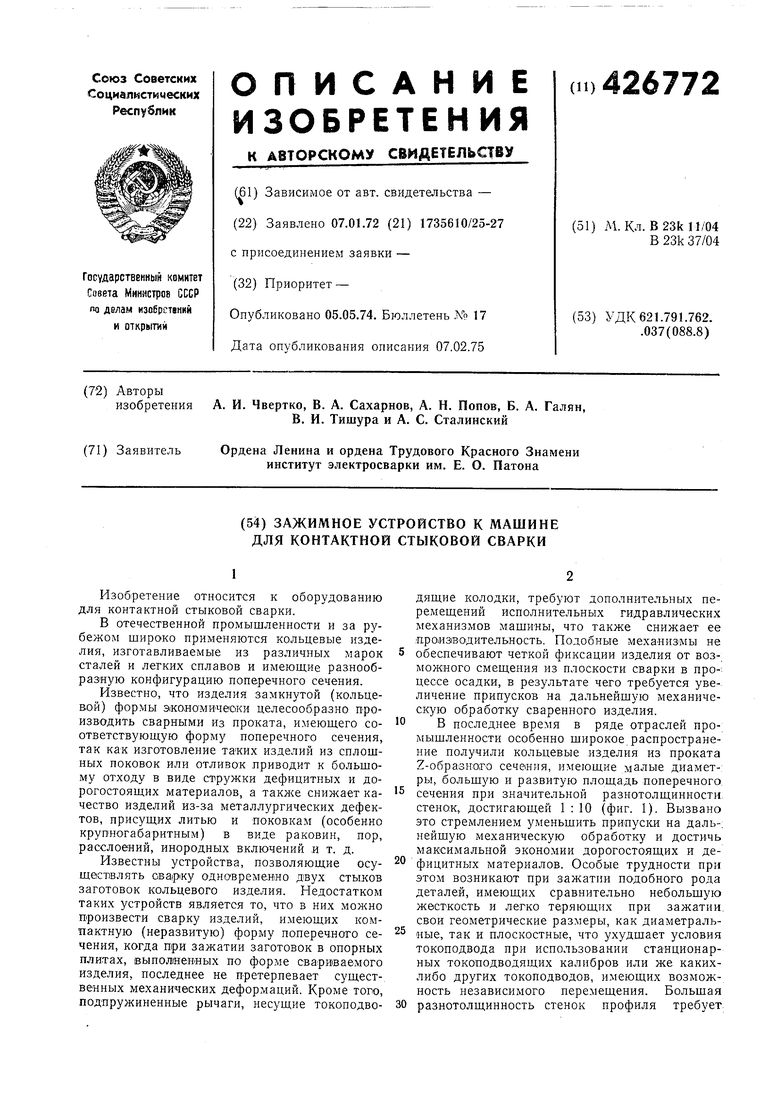

В последнее время в ряде отраслей промышленности особенно широкое распространение получили кольцевые изделия из проката Z-образного сечения, имеющие малые диаметры, большую и развитую площадь поперечного, сечения при значительной разнотолщинности, стено:к, достигающей 1 : 10 (фиг. 1). Вызвано это стремлением уменьщить припуски на даль-; нейщую механическую обработку и достичь максимальной экономии дорогостоящих и дефицитных материалов. Особые трудности при этом возникают при зажатии подобного рода деталей, имеющих сравнительно небольшую жесткость и легко теряющих при зажатии, свои геометрические размеры, как диаметральные, так и плоскостные, что ухудшает условия токоподвода при использовании станционарных токоцодводящих калибров или же какихлибо других токоподводов, имеющих возможность независимого перемещения. Большая

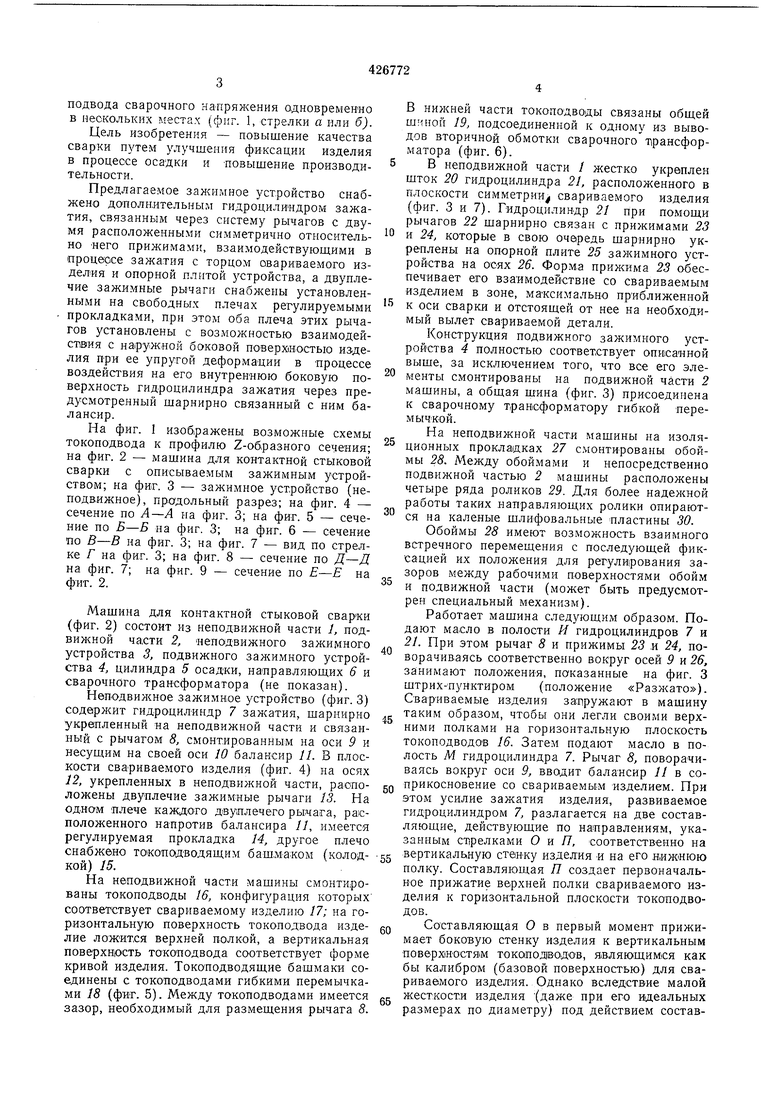

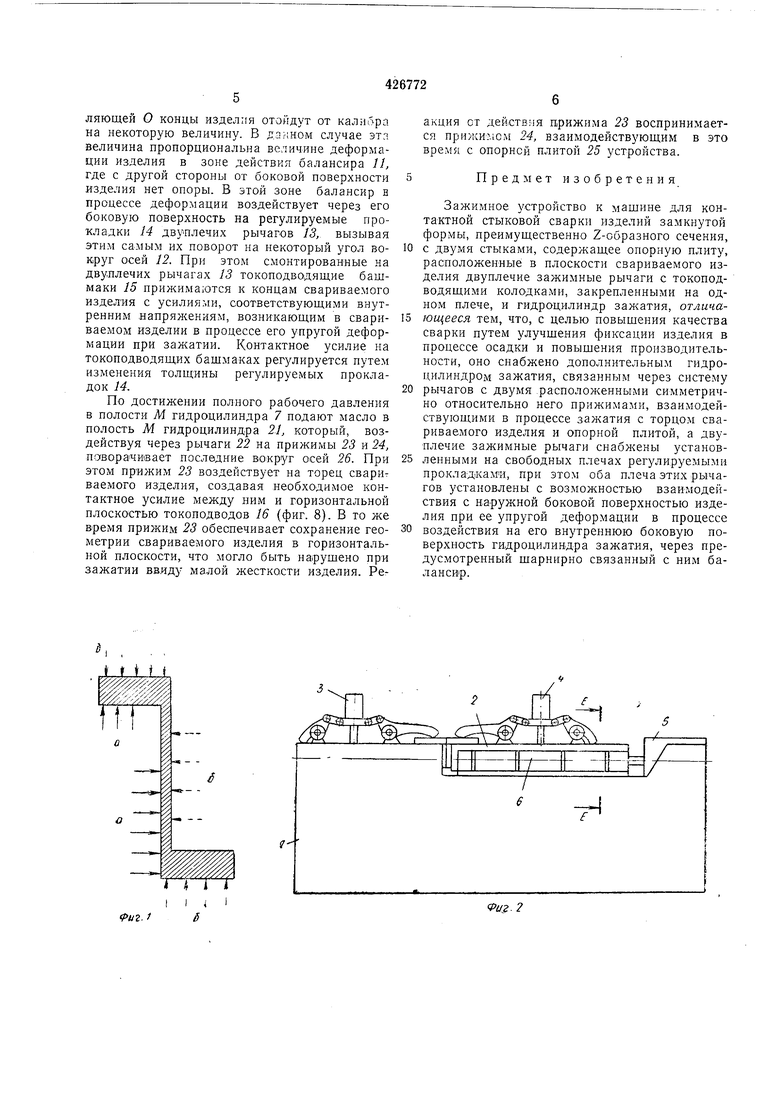

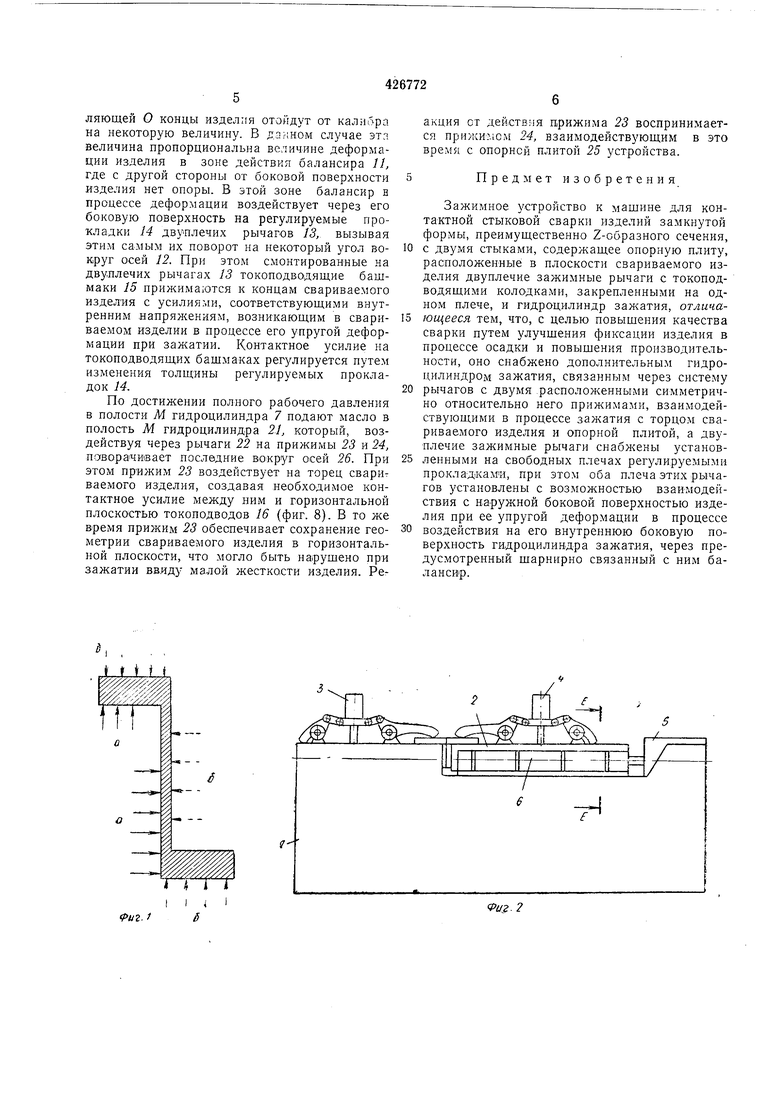

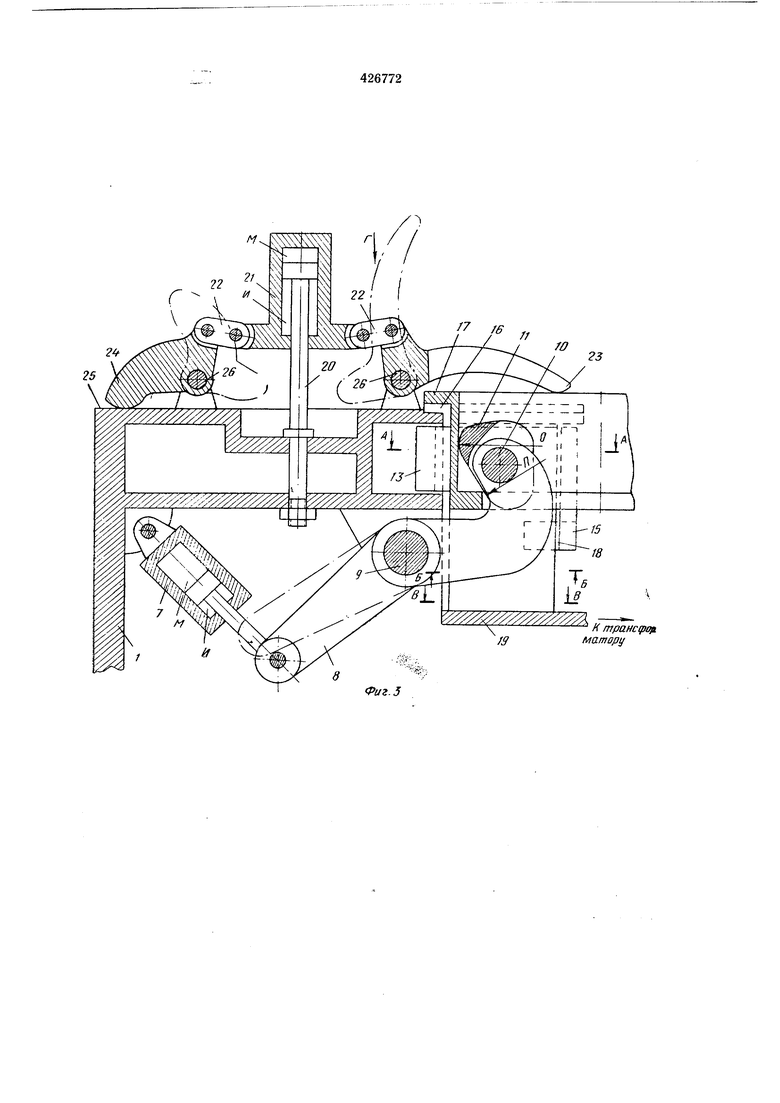

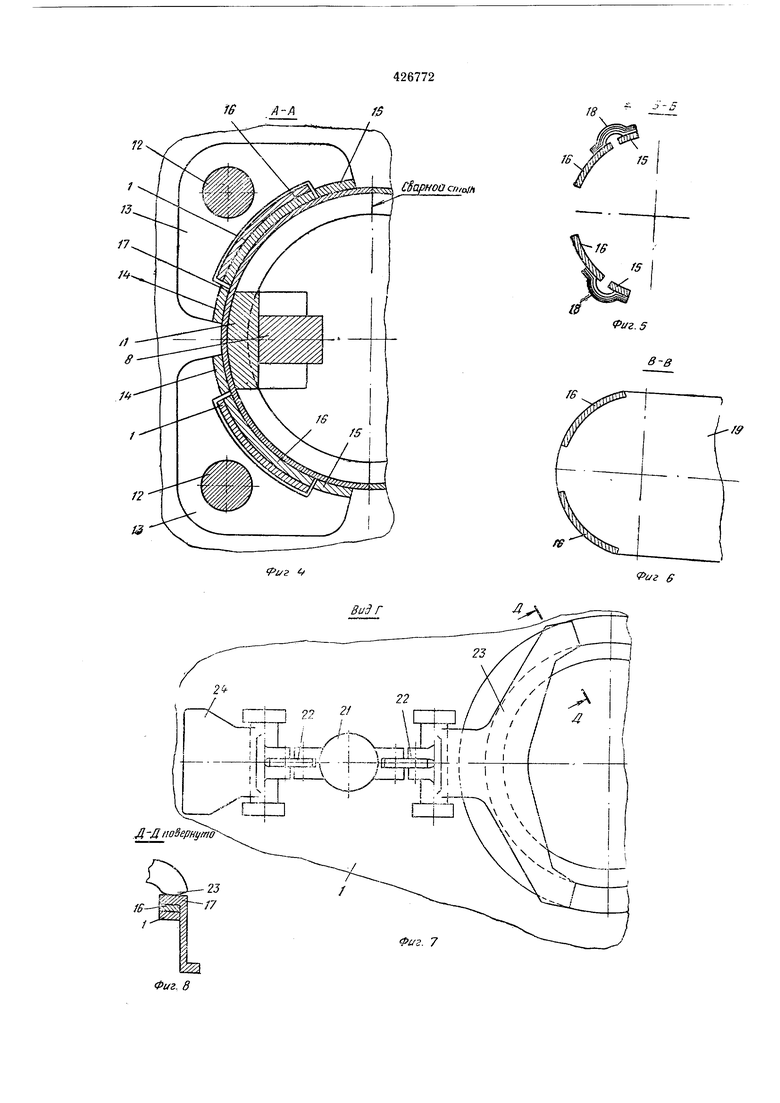

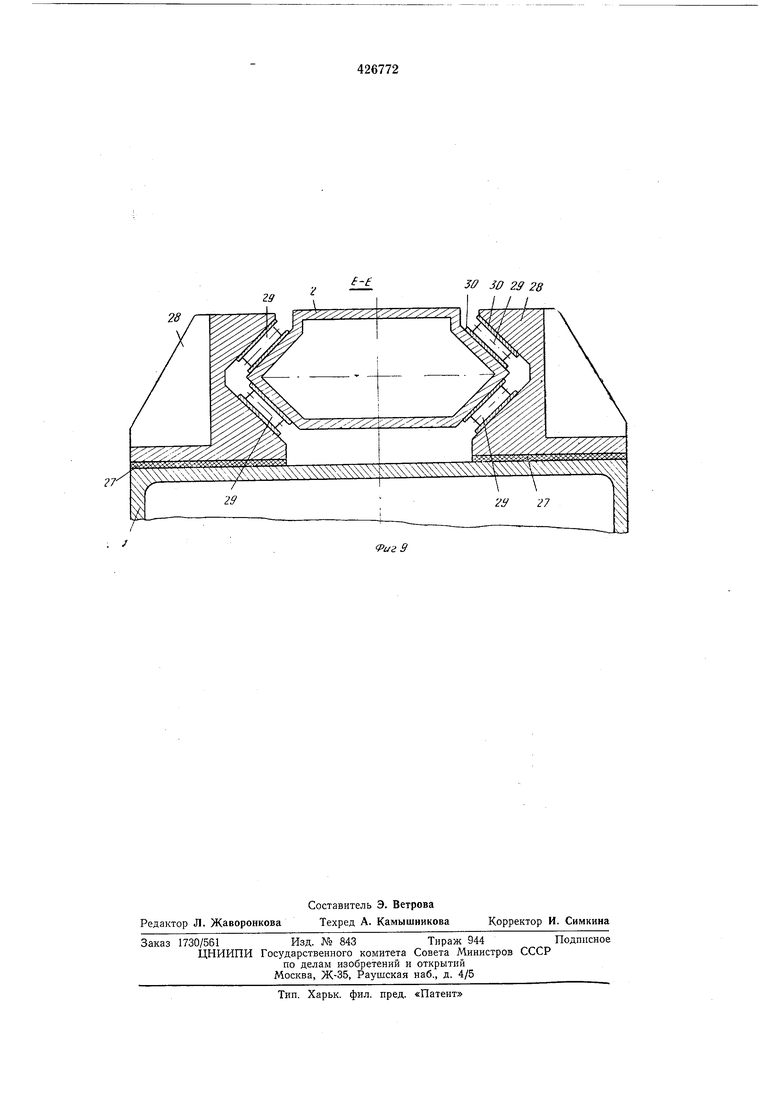

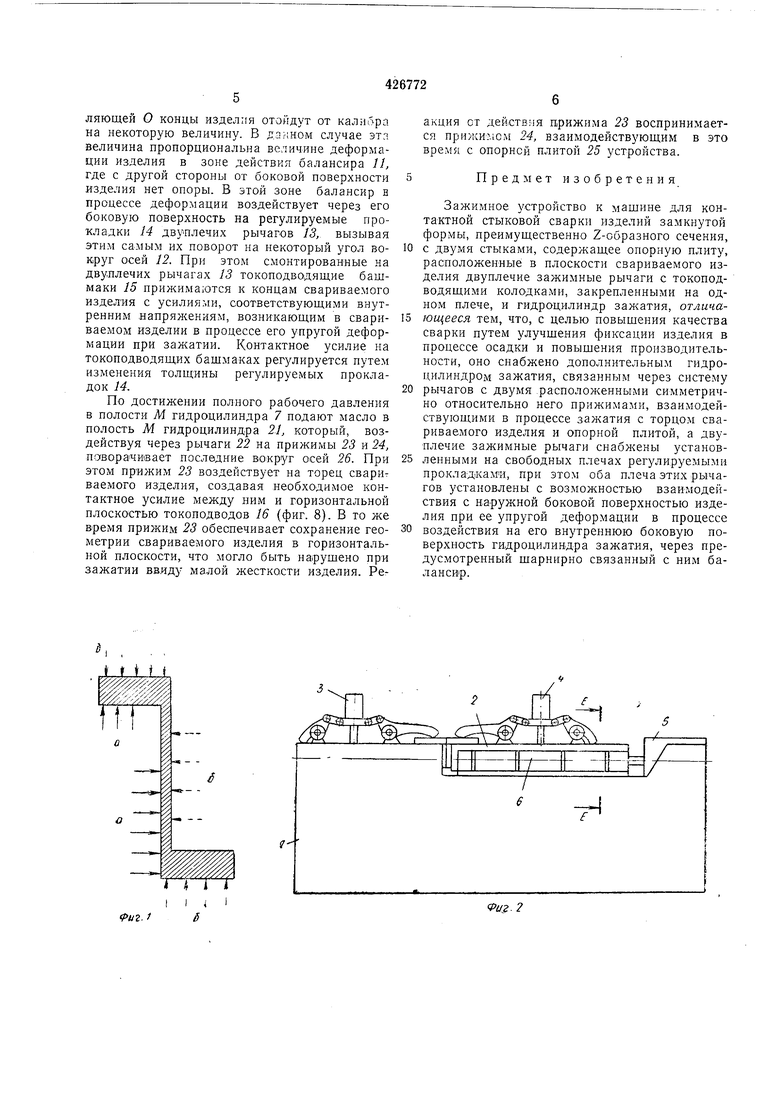

разнотолщинность стенок профиля требует. подвода сварочного напряжения одновременно в нескольких местах (фиг. 1, стрелки а или б). Цель изобретения - повышение качества сварки путем улучшения фиксации изделия в процессе осадки и повышение производительности. Предлагаемое зажимное устройство снабжено дополнительным гндроцилтгдром зажатия, связанным через систему рычагов с двумя расположенными си.мметрично относительно Него прижимами, взаимодействующими в процессе зажатия с торцо.м свариваемого изделия и опорной плитой устройства, а двуплечие зажимные рычаги снабл ены установленными на свободных плечах регулируемыми прокладками, при этом оба плеча этих рычагов установлены с возможностью взаимодействия с на1ружной боковой поверХ|Н.остью изделия при ее упругой деформации в процессе воздействия на его внутреннюю боковую поверхность гидроцилиндра зажатия через предусмотренный шарнирно связанный с ним балансир. На фиг. 1 изображены возможные схемы токоподвода к прос|)илю Z-образного сечения; на фиг. 2 - машина для контактной стыковой сварки с описываемым зажимным устройством; на фиг. 3 - зажимное устройство (неподвижное), продольный разрез; на фиг. 4 - сечение по А-А на фиг. 3; на фиг. 5 - сечение по Б-Б на фиг. 3; на фиг. б - сечение по В-В на фиг. 3; на фиг. 7 - вид по стрелке Г на фиг. 3; на фит. 8 - сечение по Д-Д на фиг. 7; на фиг. 9 - сечение по Е-Е на фит. 2. Машина для контактной стыковой сварки (фиг. 2) состоит из неподвижной части 1, подвижной ча,сти 2, неподвижного зажимного устройства 3, подвижного зажимного устройства 4, цилиндра 5 осадки, на правляюп,их 6 и сварочного тран-сформатора (не показан). Неподвилсное зажи.мное устройство (фиг. 3) содержит гидроцилнндр 7 зажатия, шарнирно укрепленный на неподвижной части и связанный с рычагом 8, смонтированным на оси 9 и несупдим на своей оси 10 балансир //. В плоскости свариваемого изделия (фиг. 4) на осях 12, укрепленных в неподвижной части, расположены двуплечие зажимные рычаги 13. На одном плече каждого двуплечего рычага, расположенного напротив балансира 11, имеется регулируемая прокладка 14, другое плечо снабжено то«оподводяш,им башмаком (колодкой) 15. На неподвижной части машины смонтированы токоподводы 16, конфигурация которых соответствует свариваемому изделию 17; на горизонтальную поверхность токоподвода изделие ложится верхней полкой, а вертикальная поверхность токоподвода соответствует форме кривой изделия. Токоподводяшие башмаки соединены с токоподводами гибкими перемычками 18 (фиг. 5). Между токоподводами имеется зазор, необходимый для размещения рычага 5. нижней части токоподводы связаны общей иной 19, подсоединенной к одному из вывоов вторичной обмотки сварочного Т1рансфоратора (фиг. 6). В неподвижной части / жестко укреплен ток 20 гидроцилиндра 21, расположенного в лоскости симметрии свариваемого изделия (фиг. 3 и 7). Гидроцилиндр 21 при помощи рычагов 22 шарнирно связан с прижимами 23 и 24, которые в свою очередь шарнирно укеплены на опорной плите 25 зажимного устройства на осях 26. Форм.а прижима 23 обеспечивает его взаимодействие со свариваемым изделием в зоне, максимально приближенной к оси сварки и отстояшей от нее на необходимый вылет свариваемой детали. Конструкция подвижного зажимного устройства 4 полностью соответствует описанной выше, аа исключением того, что все его элементы смонтированы на подвижной части 2 машины, а общая шина (фиг. 3) присоединена к сварочному трансформатору гибкой переМЫЧ КОЙ. На неподвижной части машины на изоляционных прокладках 27 смонтированы обоймы 28. Между обоймами и непосредственно подвижной частью 2 машины расположены четыре ряда роликов 29. Для более надежной работы таких направляющих ролики опираются на каленые шлифовальные -пластины 30. Обоймы 28 имеют возможность взаимного встречного перемещения с последующей фиксацией их положения для регулирования зазоров между рабочими поверхностями обойм и подвижной части (может быть предусмотрен специальный механизм). Работает машина следующим образом. Подают масло в полости И гидроцилиндров 7 и 21. Нри этом рычаг 8 и прижимы 23 и 24, поворачиваясь соответственно вокруг осей 9 и 26, занимают положения, показанные на фиг. 3 штрих-нунктиром (положение «Разжато). Свариваемые изделия за:лружают в машину таким образом, чтобы они легли своими верхними полками на горизонтальную плоскость токоподводов 16. Затем подают масло в полость М гидроцилиндра 7. Рычаг 8, поворачиваясь вокруг оси 9, вводит балансир // в соприкосновение со свариваемым изделием. При этом усилие зажатия изделия, развиваемое гидроцилиндром 7, разлагается на две составляющие, действуюшие по направлениям, указанным ст|релками О и Я, соответственно на вертикальную стенку изделия и на его аилдаюю полку. Составляющая Я создает первоначальное прижатие верхней полки свариваемого изделия к горизонтальной плоскости токоподводов. Составляющая О в первый момент прижимает боковую стенку изделия к вертикальным поверХ1НОстя1М токо1под|водов, йвляющим1ся как бы калибром (базовой поверхностью) для CBHJ риваемого изделия. Однако вследствие малой жесткости изделия (даже при его идеальных размерах по диаметру) под действием составляющей О концы изделия отойдут от калн5ра на некоторую величину. В случае эта величина пропорциональна величине деформации изделия в зоне действия балансира //, где с другой стороны от боковой поверхности изделия нет опоры. В этой зоне балансир н процессе деформации воздействует через его боковую поверхность на регулируемые прокладки 14 двуплечих рычагов 13, вызывая этим самым их поворот на некоторый угол вокруг осей 12. При этом смонтированные на двуплечих рычагах 13 токоподводящие башмаки 15 прижимаются к концам свариваемого изделия с усилиями, соответствующими внутренним напрял ениям, возникающим в свариваемом изделии в процессе его упругой деформации при зажатии. Контактное усилие на токоподводящих башмаках регулируется путем изменения толщины регулируемых прокладок 14.

По достижении полного рабочего давления в полости М. гидроцилиндра 7 подают масло в полость М гидроцилиндра 21, который, воздействуя через рычаги 22 на прижимы 23 и 24, поворачивает последние вокруг осей 26. При этом прижим 23 воздействует на торец сварИт ваемого изделия, создавая необходимое контактное усилие между ним и горизонтальной плоскостью токоподводов 16 (фиг. 8). В то же время прижим 23 обеспечивает сохранение геометрии свариваемого изделия в горизонтальной плоскости, что могло быть naipymeHO при зажатии ввиду малой жесткО:Сти изделия. Реакция от действия прижима 23 воспринимается прижи лом 24, взаимодействующим в это время с опорной плитой 25 устройства.

Предмет изобретения

Зажимное устройство к машине для контактной стыковой сварки изделий замкнутой формы, преимущественно Z-o5pa3Horo сечения,

с двумя стыками, содержащее опорную плиту, расположенные в плоскости свариваемого изделия двуплечие зажимные рычаги с токоподводящими колодками, закрепленными на одном плече, и гидроцилиндр зал{атия, отличающееся тем, что, с целью повышения качества сварки путем улучшения фиксации изделия в процессе осадки и повышения производительности, оно снабжено дополнительным гидроцилиндром зажатия, связанным через систему

рычагов с двумя .расположенными симметрично относительно него прижимами, взаимодействующими в процессе зажатия с торцом свариваемого изделия и опорной плитой, а двуплечие зажимные рычаги снабжены установленными на свободных плечах регулируемыми прокладками, при этом оба плеча этих рычагов установлены с возможностью взаимодействия с наружной боковой поверхностью изделия при ее упругой деформации в процессе

воздействия на его внутреннюю боковую поверхность гидроцилиндра зажатия, через предусмотренный щарнирно связанный с ним балансир.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЕ УСТРОЙСТВО К МАШИНАМ Пу „-схиИЧЕСКАЯ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ! '^ плйОТЕКА | 1969 |

|

SU253261A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки | 1987 |

|

SU1796378A1 |

К трансу)а

матору

16А-А

12

12

Ш

Сварной cn/oiH

Фиг. 5

В-в 3ff 3O 2ff 28

Авторы

Даты

1974-05-05—Публикация

1972-01-07—Подача