о:) : |

сх Изобретение относится к полигра в частности к способу получения кар боната кальция, применяемого для опыления печатной продукции в процессе ее печатания на типографских листовых машинах, предотвращаю вдего частичный перенос незасохшей типографской краски с одного листа на обратную сторону другого листа, находящегося в непосредственном контакте с первым. Известен способ получения карбоната кальция из природного мела, включающий его сушку, помол до раз мера частиц 0,01-1 мм, обработку расплавленными синтетическими жирнуми кислотами фракции -С и по торные сушку и помол l/j. Указанный способ многостадиен, полученный согласно ему порошок имеет разнообразную произвольную форму частиц с большим разбросом их размеров, в результате чего порошок не удовлетворяет всем требованиям, предъявляемым к противоотмарывающим порошкам. Для обеспечения высокой противоотмарывающей защиты этистовой печатной продукции требуется сравнительно большое количество такого порошка, в результате чего резко ухудшается оптическая плотность цветных изображений листовой печатной -продукции, а нанесение порошка в количестве, обеспечивающем сохрарение оптической плотности цве ных изображений листовой печатной продукции, т.е. в меньшем его количестве, не обеспечивает надежной, противоотмарывающей защиты (при ска тывании в рулоны или склс1дывании в стопы -свежеотпечатанных листов печатной продукции йезасохшая краска с лицевой поверхности одного листа частично переносится на обратную сторону другого листа, непосредственно соприкасающегося с первым). Наиболее близким по достигаемому результату к предлагаемому является способ получения порошка карбо ната кальция, включающий интенсивное перемешивание при 5-40°С насыщенного водного раствора карбоната щелочного металла с водным раствором х,лористого кальция при.эквимолярном соотношении солей, выравни вание размеров образовавшихся зародышей кристаллов карбо ната кальци выдерживанием их в маточном раствор при перемешивании, выращивание крис таллов добавлением при перемешивании указанных водных растворов соле при их эквимолярном соотношении, выделение выращенных кристаллов из маточного раствора, их промывку водой и сушку, причем в качестве карбоната щелочного металла берут карбонат натрия 23. К недостаткам способа относится то, что выравнивание размеров образовавшихся при интенсивном перемешивании зародышей кристаллов карбоната кальция в маточном растворе длится 8-30 ч и процесс получения порошка весьма нестабилен, поскольку при выращивании кристаллов добавлением в маточный раствор указан-ных водных растворов хлористого кальция и карбоната натрия при малейшем нарушении эквимолярности их соотношения (как в отношении хлористого кальция, так и в отношении карбоната натрия) в- маточном растворе происходят локальные перенасыщения, приводящие к образованию новых зародышей кристаллов, что недопустимо в связи с требованиями к противоотмарывагощим порошкам {противоотмарывающие порошки должны иметь, по возможности, самый минимальный разброс размеров кристаллов) . Появление новых зародышей в процессе выращивания кристаллов, полученных из первичных зародышей на стадии интенсивного перемешивания, приводит к резкому ухудшению качества получаемого порошка или делает его вовсе непригодным для использования в качестве противоотмарывающего порошка для листовой печати, поскольку кристаллы в таком порошке могут иметь разброс размеров до двух и более порядков. Для обеспечения и поддержания точной дозировки эквимолярного соотношения х:лористого кальция и карбоната натрия в известном способе используют весьма сложное и дефицитное дозирующее оборудование. Кроме того, ограниченная растворимость в воде карбоната натрия при обеспечении введения его в реактор в необходи- . мом количестве в виде насыщенного раствора требует сравнительно большой рабочей емкости реактора. Цель изобретения - ускорение процесса и повышение однородности гранулометрического состава продукта. Поставленная цель достигается .тем, что согласно способу получения карбоната кальция, включающему взаимодействие насыщенных растворов карбоната щелочного металлс1 и хлористого кальция, промывку и стопку осадка продукта, взаимодействие исходных растворов ведут в присутствии . нитрата,нитрита или галогенида аммония. Целесообразно в качестве карбоната щелочного металла использовать карбонат калия. Причем нитрит, нитрат или галогенид аммония используют в количестве 1-10% от массы реакционной смеси. В предлагаемом способе в процессе выравнивания и выращивания кристаллов в присутствии н-итрата

или нитрита, или галогенида аммония весьма точного поддерживания эквимолярного соотношения хлористого кальция и карбоната калия не требуется, поскольку в случае введения в маточный раствор неболь1лого избытка карбоната калия избыток карбонат-ионов переходит в бикарбонатионы и новых зародышей карбоната кальция не образуется, а в случае введения в маточный раствор большого избытка хлористого кальция, новые зародыши карбоната кальция также не образуются ввиду дефицита карбонат-ионов.

Использование нитрита или нитрата, или галоген-ида аммония в ко.личестве менее 1% от мдссы реакционной смеси требует так же, как и в способе-прототипе весьма точного эквимолярного соотношения хлорида калция и карбоната калия, а использование нитрата или нитрита, или галогенида аммония в количестве более 10% от массы реакционной смеси нецелесообразно.

Пример. В реактор, снабженный пропеллерной мешалкой, емкостью 100 л (коэффициент заполнения емкости 0,8) при работе мешалки 300 об/мин вливают 4,0 л водного раствора хлористого кальция с концентрацией последнего 6,01 моль/л, что соответствует концентрации 667,1 г/л и количеству хлористого кальция в 4,0 л раствора 2,668 кг. После этого в реактор к первому раствору при том же. режиме работы мешалки приливают 4,0 л насыщенног водного раствора карбоната калия (концентрация 6,01 моль/л, что соответствует 830,6 г/л, количество карбоната калия в 4,0 л раствора 3,322 кг) и продолжают перемешивать еще 3 мин. Затем в реакционную смес при продолжающейся работе мешалки вносят 5,8 кг нитрата аммония, что соответствует 5-% от массы реакционной .смеси (80 л) , после чего скорость работы- мешалки снижают до 60 об/мин и перемешивают 30 мин, в результате чего происходит процесс выравнивания зародышей кристаллов по размерам. После стадии выравнивания зародышей кристаллов по размерам в реактор при скорости работы мешалки 60 об/минпостепенно непрерывным потоком для выращивания кристаллов подают одновременно свежие водные растворы солей: хлористого кальция и насыщенного водного раствора карбоната калия до общего объема реакционной смеси 80 л. Отклонение от эквимолярного соотношения солей при этом допустимо . Температура ведения процесса 20 С. Весь технологический цикл получения кристаллов 4,5 ч.

По достижении кристаллами заданного среднего размера (30 мкм) их отделяют.от маточного раствора сепарацией, промывают водой и сушат. Полученные кристаллы имеют форму

и вид, близкие к сферическим гранулам. Максимальное отклонение кристаллов от их среднего диаметра составляет ±12%.

Противоотмарывающее действие порошка, состоящего из этих кристаллов, при напылении его на лицевую поверхность бумаги с цветным изображением из расчета 0,5 г/м составляет 99,4%.

Порошок, полученный по прототипу, для среднего диаметра кристаллов 30 мкм имеет максимальное отклонение кристаллов от среднего диаметра ±27%, Противоотмарывающее действие такого порошка 89,3%. Длительность технологического цикла получения порошка по прототипу 17 ч, емкость реактора 160 л (при коэффициенте заполнения 0,8).

П р и м е р 2. Поступают согласно примеру 1, используя нитрит аммония в количестве 1,16 кг, что соответствует 1% от массы реакционной смеси (80 л).

Кристаллы полученного порошка

имеют форму и вид, близкие к сферическим гранулам. Максимальное отклонение кристаллов от заданного среднего диаметра, равного 15 мкм, составляет tl9%, противоотмарывающее .действие порошка 93,7%. Длительность технологического цикла получения порошка 2,5 ч. Отклонение от эквимолярного соотношения солей при этом допустимо до 0,8%.

Порошок, полученный по прототипу, для среднего диаметра кристаллов 15 мкм имеет максимальное отклонение от среднего диаметра ±29%. Противоотмарывающее действие такого

порошка 87,6%, длительность технологического цикла получения 9,5 ч, емкость реактора 160 л (при коэффициенте заполнения 0,8).

П р и м е р 3. Поступают соглас.но примеру 1, используя хлорид аммонйя в количестве 11,6 кг, что

соответствует 10% от массы реакционной смеси (80 л).

Кристаллы полученного порошка имеют форму и вес, близкие к сферическим гранулам. Максимальное отклонение кристаллов от заданного среднего диаметра, равного 80 мкм, составляют +8%, Противоотмарывающее действие при расходе порошка 1 г/м бумаги с цветным изображением 98,8%. Длительность технологического цикла получения порошка 8,5 ч. Отклонение от эквимолярного соотношения солей при этом допустимо до 8%.

Порошок, полученный по прототипу, для среднего диаметра кристаллов 80 мкм имеет максимальное отклонение от среднего диаметра ±21%, противоотмарывающее действие при расходе порошка 1,0 г/м 2 составляет 89,4%. Длительность технологического цикла получения порошка 36,0 ч, емкость реактора 160 л (при коэффициенте заполнения 0,8).

П р и м е,р 4. Поступают согласно примеру 1, используя бромид ам-. мония в количестве 9,28 кг, что соответствует 8% от массы реакционной смеси (80 л).

Кристаллы полученного порошка имеют форму и вид, близкие к сферическим гранулам. Максимальное отклонение кристаллов от заданного среднего диаметра, равного 50 мкм, составляет ±11%, противоотмарывающее действие порошка при расходе 0,8 г/м бумаги с цветным изображением 99,7%. Длительность технологического цикла получения порошка 6 ч. Отклонение от эквимолярного соотношения солей при этом допустимо до 6%.

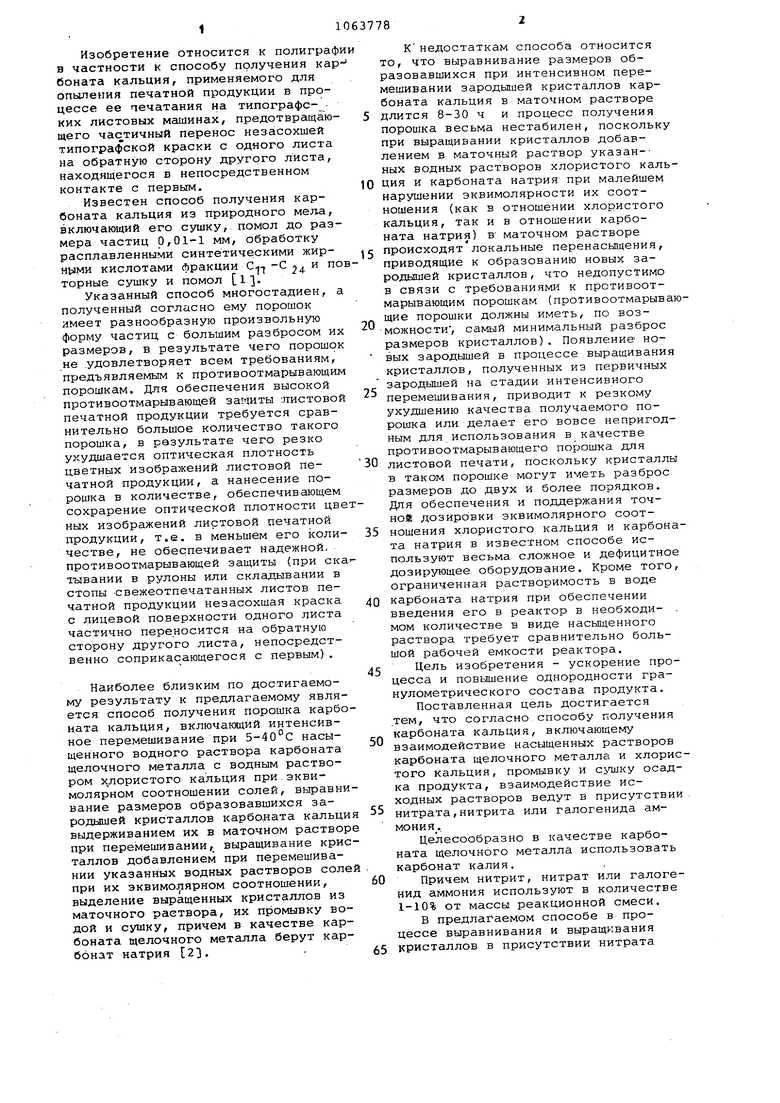

Параметры процесса и свойства противоотмарывающего порошка, получаемого в соответствии с прототипом И предлагаемым способом, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООТМАРЫВАЮЩЕГО ПОРОШКА ДЛЯ ЛИСТОВОЙ ПЕЧАТИ | 1992 |

|

RU2019418C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| Способ получения наноразмерного гидроксиапатита | 2020 |

|

RU2736048C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СЕРЕБРА ИЗ ХАЛЬКОГЕНИДА СЕРЕБРА | 2011 |

|

RU2458159C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И/ИЛИ НАНОМЕТРИЧЕСКОГО ГИДРОКСИДА МАГНИЯ | 2009 |

|

RU2422364C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281921C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| Способ получения висмут-калий-аммоний цитрата | 2018 |

|

RU2675869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНМЕДНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ | 1995 |

|

RU2084009C1 |

| Способ получения порошка стабилизированного диоксида циркония | 1990 |

|

SU1708765A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ, включающий взаимодействие насыщенных водных растворов карбоната щелочного металла и хлористого кальция, промывку и сушку осадка продукта, о т л и ч а ющ и и с я тем, что, с целью ускорения процесса и повышения однородности гранулометрического состава продукта, взаимодействие исходных растворов эедут в присутствии нитрата, нитрита или галогенида аммония. 2.Способ ПОП.1, от ли ч ающ и и с я тем, что в качестве карбоната щелочного металла используют карбонат калия. 3.Способ по П.1, о тл и ч а ющ и и с я тем, что нитрат, нитрит или галогенид аммония используют в количестве 1-10% от массы реакционной смеси. )б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гидрофобного мела | 1976 |

|

SU763271A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Самостабилизирующийся усилитель на полупроводниковых триодах | 1959 |

|

SU129238A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-12-30—Публикация

1982-09-28—Подача