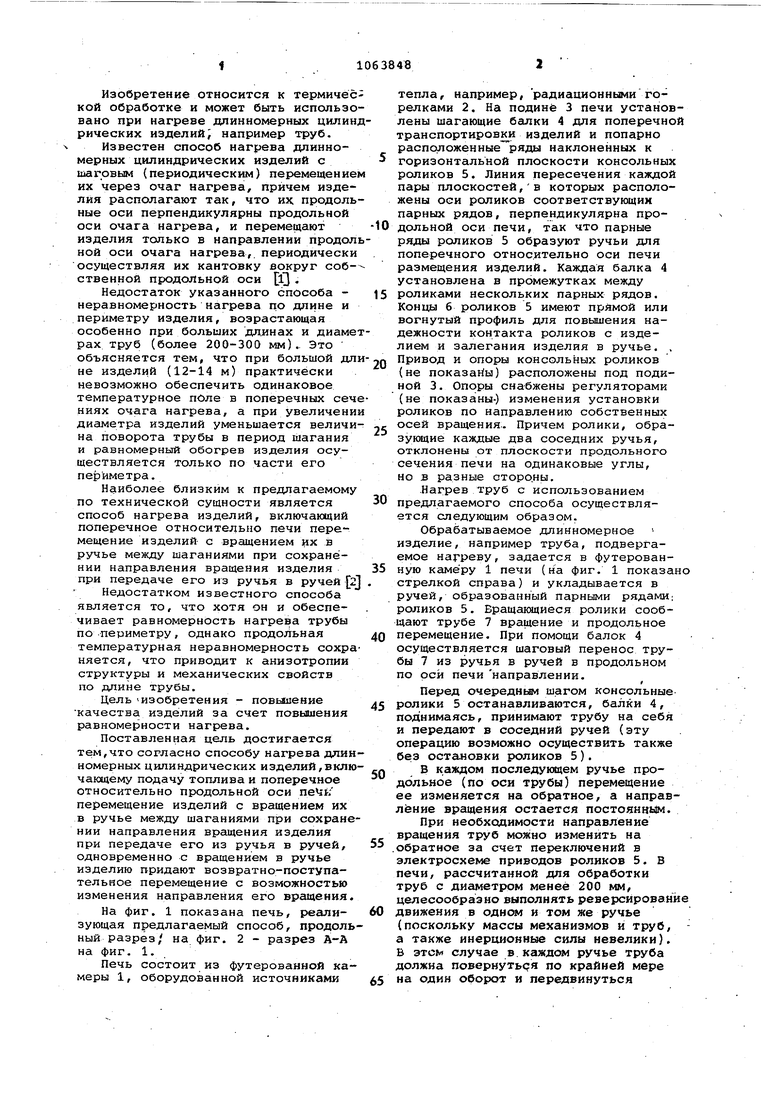

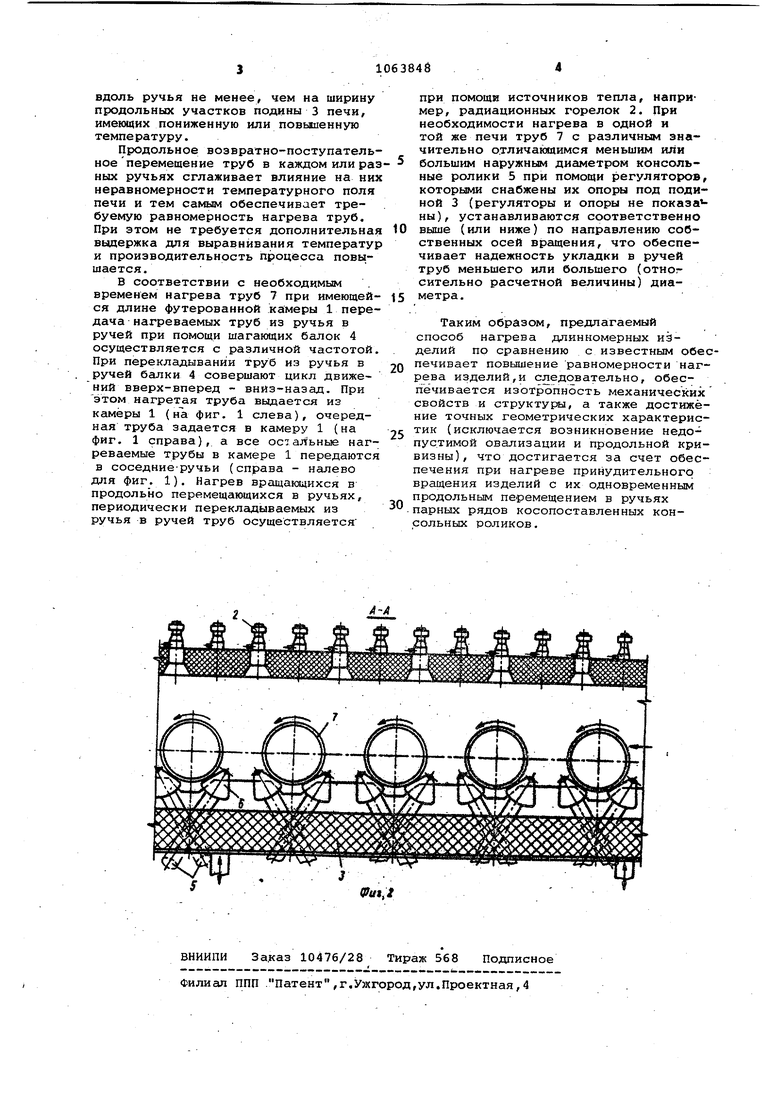

Изобретение относится к термичес кой обработке и может быть использо вано при нагреве длинномерных цилин рических изделий; например труб. Известен способ нагрева длинномерных цилиндрических изделий с шаговым (периодическим) перемещение их через очаг нагрева, причем изделия располагают так, что их продоль ные оси перпендикулярны продольной оси очага нагрева, и перемещают изделия только в направлении продол ной оси очага нагрева, периодически осуществляя их кантовку вокруг собственной продольной оси РЗ . Недостаток указанного способа неравномерность нагрева по длине и периметру изделия, возрастающая особенно при больших дл.инах и диаме рах труб (более 200-300 мм).. Это объясняется тем, что при большой дл не изделий (12-14 м) практически невозможно обеспечить одинаковое температурное пОле в поперечных сеч ниях очага нагрева, а при увеличени диаметра изделий уменьшается величи на поворота трубы в период шагания и равномерный обогрев изделия осуществляется только по части его периметра. Наиболее близким к предлагаемому по технической сущности является способ нагрева изделий, включающий поперечное относительно печи перемещение изделий с вращением их в ручье между шаганиями при сохранении направления вращения изделия при передаче его из ручья в ручей { Недостатком известного способа является то, что хотя он и обеспечивает равномерность нагрева трубы по периметру, однако продольная температурная неравномерность сохр няется, что приводит к анизотропии структуры и механических свойств по длине трубы. Цель Изобретения - повышение качества, изделий за счет повьаиения равномерности нагрева. Поставленная цель достигается тем,что согласно способу нагрева длин номерных цилиндрических изделий,вклю чающему подачу топлива и поперечное относительно продольной оси перемещение изделий с вращением их в ручье между шаганиями при сохране нии направления вращения изделия при передаче его из ручья в ручей, одновременно с вращением в ручье изделию придают возвратно-поступательное перемещение с возможностью изменения направления его вращения На фиг. 1 показана печь, реализующая предлагаемый способ, продоль ный разрез/ на фиг. 2 - разрез А-А на фиг. 1. Печь состоит из футерованной ка меры 1, оборудованной источниками тепла, например, радиационными горелками 2. На подине 3 печи установлены шагающие балки 4 для поперечной транспортировки изделий и попарно расположенные рядаа наклоненных к горизонтальной плоскости консольных роликов 5. Линия пересечения каждой пары плоскостей,в которых расположены оси роликов соответствуквдин парных рядов, перпендикулярна продольной оси печи, так что парные ряды роликов 5 образуют ручьи для поперечного относительно оси печи размещения изделий. Каждая балка 4 установлена в промежутках между роликами нескольких парных рядов. Концы 6 роликов 5 имеют прямой или вогнутый профиль для повышения надежности контакта роликов с изделием и залегания изделия в ручье. , Привод и опоры консольных роликов (не показайы) расположены под подиной 3. Опоры снабжены регуляторами (не показаны-) изменения установки роликов по направлению собственных осей вращения.. Причем ролики, образующие каждые два соседних ручья, отклонены от плоскости продольного сечения печи на одинаковые углы, но в разные стороны. .Нагрев труб с использованием предлагаемого способа осуществляется следующим образом. Обрабатываемое длинномерное изделие, например труба, подвергаемое нагреву, задается в футерованную камеру 1 печи (на фиг. 1 показано стрелкой справа) и укладывается в ручей, образованный парными рядами; роликов 5. Вращакнциеся ролики сообщают трубе 7 вращение и продольное перемещение. При помощи балок 4 осуществляется шаговый перенос трубы 7 из ручья в ручей в продольном по рей печи направлении. Перед очередным шагом консольные ролики 5 останавливаются, балки 4, поднимаясь, принимают трубу на себя и передают в соседний ручей (эту операцию возможно осуществить также без остановки роликов 5). В каждом последующем ручье продольное (по оси трубы) перемещение ее изменяется на обратное, а направление вращения остается постоянным. При необходимости направление вращения труб можно изменить на обратное за счет переключений в электросхеме приводов роликов 5. В печи, рассчитанной для обработки труб с диаметром менее 200 мм, целесообразно выполнять реверсирование движения в одном и том же ручье (поскольку массы механизмов и труб, а также инерционные силы невелики). Б этом случае в каждом ручье труба должна повернуться по крайней мере на один оборот и передвинуться вдоль ручья не менее, чем на ширину продольных участков подины 3 печи, имеющих пониженную или повышенную температуру. Продольное возвратно-поступатель ное перемещение труб в каждом или ра ных ручьях сглаживает влияние на ни неравномерности температурного поля печи и тем самым обеспечивает требуемую равномерность нагрева труб. При этом не требуется дополнительна выдержка для выравнивания температу и производительность проц(эсса повышается. В соответствии с необходимым временем нагрева труб 7 при имеющей ся длине футерованной камеры 1 пере дача нагреваемых труб из ручья в ручей при помощи шагающих балок 4 осуществляется с различной частотой При перекладывании труб из ручья в ручей балки 4 совершают цикл движений вверх-вперед - вниз-назад. При этом нагретая труба выдается из камеры 1 (на фиг. 1 слева), очередная труба задается в камеру 1 (на фиг. 1 справа), а все остальные наг реваемые трубы в камере 1 передаютс в соседние-ручьи (справа - налево для фиг. 1). Нагрев вращающихся в продольно перемещающихся в ручьях, периодически перекладываемых из ручья в ручей труб осуществляется при помощи источников тепла, например, радиационных горелок 2. При необходимости нагрева в одной и той же печи труб 7 с различным значительно отличающимся меньшим или большим наружным диаметром консольные ролики 5 при помощи регуляторов, которыми снабжены их опоры под подиной 3 (регуляторы и опоры не показа ны), устанавливаются соответственно выше (или ниже) по направлению собственных осей вращения, что обеспечивает надежность укладки в ручей труб меньшего или большего (отног сительно расчетной величины) диаметра. Таким образом, предлагаемый способ нагрева длинномерных изделий по сравнению с известным обеспечивает повышение равномерности нагрева изделий,и следовательно, обеспечивается изотропность механических свойств и структуры, а также достижение точных геометрических характеристик (исключается возникновение недопустимой овализации и продольной кривизны), что достигается за счет обеспечения при нагреве принудительного вращения изделий с их одновременным продольным перемещением в ручьях парных рядов косопоставленных консольных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая печь | 1977 |

|

SU681309A1 |

| НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1970 |

|

SU267669A1 |

| Кольцевая печь для термическойОбРАбОТКи цилиНдРичЕСКиХ издЕлий | 1978 |

|

SU819543A1 |

| Печь для термической обработки изделий | 1978 |

|

SU836153A1 |

| ВАКУУМНАЯ ПРОХОДНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU383751A1 |

| Устройство для транспортирования длинномерных цилиндрических изделий | 1982 |

|

SU1086022A1 |

| Кольцевая печь для термическойОбРАбОТКи КОлЕц | 1978 |

|

SU850702A1 |

| Проходная печь | 1976 |

|

SU611942A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| Печь для нагрева длинномерных изделий | 1979 |

|

SU870888A2 |

СПОСОБ НАГРЕВА ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, включающий подачу топлива и поперечное относительно продольной оси печи перемещение изделий с вращением их в ручье между шаганиями при сохранении направления вращения изделия при передаче его из ручья в ручей, о т л ичающийся тем, что, с целью повышения качества изделий за счет повышения равномерности йагрева, одновременно с вращением в ручье изделию придают возвратно-поступательное перемещение с возможностью изменения направления его вращения. л AVAViViVAViWJViSJViVtW X W I t«J t JW V«Mit t X«W t t VAl i (Л с о р со 00 4 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник конструктора печей прокатного производства | |||

| Под ред | |||

| В.М.Тымчака | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Металлургия, 1970, с | |||

| Боронной оборотный зуб из углового металла | 1913 |

|

SU681A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 0 |

|

SU267669A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-30—Публикация

1979-06-27—Подача