Предлагаемое изобретение относится к порошковой металлургии, в частности к очистке поверхностей порошков, смешиванию и компактированию, и может быть использовано в целях получения изделий для различных отраслей техники.

В порошковой металлургии любое изделие можно считать композиционным, поскольку даже в порошке моновещества в качестве компонентов выступают частицы разных размеров (фракций), а стабильность параметров по объему может быть достигнуто только при равномерном распределении частиц (компонентов).

Известен способ изготовления изделий методом порошковой металлургии (Федорченко И.М., Андриевский Р.Л. Основы порошковой металлургии. Киев, АН УССР, 1963), принятый за аналог, заключающийся в смешивании порошков, компактировании посредством обработки давлением и последующем спекании.

Недостатки способа заключаются в том, что:

- в смешивании участвуют большие массы компонентов, смешивание производится механическим перемещением и потому добиться качественного усреднения состава ингредиентов не представляется возможным, особенно, если компоненты имеют различный удельный вес и фракционный состав; в то же время известно условие стабильности качества заготовок: в объеме заготовки порошки могут быть разных фракций, но они должны быть распределены равномерно;

- производится компактирование смеси, в которой частицы имеют поверхностные загрязнения, препятствующие процессу компактирования и затем при спекании образующие относительно толстые границы зерен, препятствующие созданию связей между частицами и отрицательно влияющие на качественные параметры изделия. В совокупности эти недостатки не позволяют получить даже из одной партии смеси изделия со стабильными качественными параметрами.

Наиболее близким к предмету изобретения является способ, описанный в (1. - Иванов В.В., Хрустов В.Р. Исследование кинетики спекания нанокерамики α-Al2О3. Физика и химия обработки материалов. 1996. №4, с.98-101; 2. - Иванов В.В., Андриевский Р.А., Вихрев А.Н. Компактирование ультрадисперсного нитрида титана магнитно-импульсным методом и в условиях деформации сдвигом под высоким давлением. Физика металлов и металловедение. 1996. Т.81, вып.1, с.137-145.) и принятый за прототип. В данном способе частицы порошка подвергаются в вакууме нагреву и ультразвуковым колебаниям, а затем компактированию магнитоимпульсным методом в условиях деформации сдвигом при больших давлениях.

Недостатками данной технологии являются:

- отсутствие операции смешивания, т.к. хотя во всех работах обработке подвергался однородный материал, но в порошках всегда присутствуют частицы различных фракций, расположенные в объеме неравномерно, и игнорирование этого факта ведет к непредсказуемым свойствам смеси в объеме порошка и, соответственно, различному поведению частиц при компактировании, необходимости повышенных энергосиловых затрат для компенсации местных значений давления, и температуры при спекании, что в свою очередь может повлечь неравномерность остаточных напряжений, релаксационного характера, и брак в виде трещин и разрушения;

- ультразвуковые колебания и вакуум, примененные в прототипе, способствуют удалению части загрязнений с поверхностей обрабатываемых порошков, но явно недостаточно, что видно из необходимости увеличивать сдвигающую компоненту при деформировании для обнажения ювенильных поверхностей взамен покрытых загрязнениями, в противном случае актами мостикового схватывания частиц перед спеканием будет охвачено недостаточное количество частиц и в результате полученное изделие не будет иметь достаточной прочности;

- сумма вышеприведенных недостатков не позволяет гарантировать получение изделий даже из одной партии порошка.

Предлагаемый способ решает техническую задачу создания надежного способа получения изделий из порошков, не отличающихся качеством друг от друга.

Поставленная задача решается тем, что в способе в реакционной зоне установки создают вакуум, соотношение компонентов поддерживается постоянным за счет настройки дозаторов, вбрасывающих в реакционную зону заданное количество порошков, в дозаторах происходит зарядка и разделение частиц в пространстве, за счет высокочастотного индукционного разряда и механического удара агрегатов о вибратор, в верхней части реакционного объема создают сверхвысокочастотное поле для нагрева частиц, в реакционном объеме создают зону плазменного разряда, затем засыпают порциями подлежащий обработке порошок, в зоне сверхвысокочастотного поля нагревают порошок до температуры 0,1-0,4 Тпл, в зоне плазменного разряда смешивают частицы порошка, в нижней части реакционной зоны контролируют состав смеси, образовавшуюся смесь направляют в бункер-накопитель, затем компактируют и спекают в вакууме.

При этом достигается технический результат, состоящий в том, что все изделия имеют качество, практически одинаковое.

Поставленная техническая задача решается за счет того, что

- соотношение компонентов поддерживается постоянно в одинаковых соотношениях за счет настройки дозаторов, вбрасывающих в реакционную зону заданное количество порошков;

- очистка поверхностей порошков от загрязнений производится за счет нагрева частиц до высоких температур. Сверхвысокочастотное поле в зоне разогрева подбирается таким образом, чтобы равновесная температура частиц в нем достигала 0,1-0,4 Тпл, при этом происходит возгонка поверхностных загрязнений и унос последних потоком буферного газа. При достаточно протяженной зоне очистки можно ожидать достижения высокой чистоты поверхности частиц;

- равномерное распределение частиц компонентов происходит за счет смешивания в условиях вакуума, взаимодействия сил тяжести и электрических сил, что является наиболее оптимальным для процесса (Ревуженко А.Ф., Александрова Н.И. «Кинетика смешивания порошковых материалов: численное моделирование в трехмерной постановке». Физическая мезамеханика, 85 (2005) 77-83). Свободно падающие частицы взаимодействуя друг с другом моделируют динамику молекул газа, и при повышении кинетической температуры частиц увеличивается интенсивность процессов, аналогичных диффузии в газах, что обеспечивает перемешивание компонент. Наиболее интенсивно диффузия протекает в однокомпонентной системе, поэтому нужно подбирать такие параметры разряда, при которых динамика частиц разной массы и плотности будет близка друг к другу (за счет различия зарядов) для приближения свойств всей системы к однокомпонентной;

- компактирование горячих, очищенных, тщательно смешанных порошков происходит в вакууме, т.е. в условиях наиболее благоприятных для взаимодействия поверхностных нестабильных атомов частиц, из которых создается изделие, что позволяет использовать простые схемы деформирования и уменьшенные энергосиловые параметры;

- скомпактированные в горячем состоянии, в условиях, наиболее благоприятных для протекания диффузионных процессов, заготовки поступают сразу же на спекание, что позволяет произвести процесс в более короткие временные промежутки и при меньших температурах.

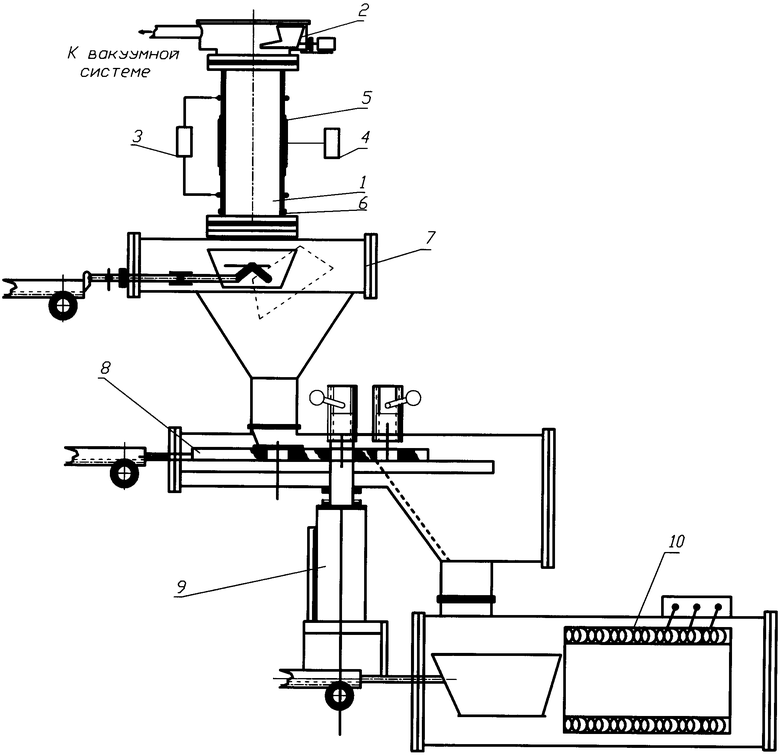

Сущность предлагаемого технического решения поясняется схемой, показанной на чертеже.

Установка состоит из трубы плазменного реактора 1, являющегося основным узлом, бункера с дозатором порошка 2, располагающихся над верхней частью плазменного реактора, генератора высоких частот 3, создающего высокочастотное поле плазменного разряда в реакторе, генератора сверхвысоких частот 4 и резонатора 5, создающих зону нагрева частиц, перегрузочное устройство 6 очищенных частиц из нижней части реакционной зоны в узел позиционирования и заполнения матриц 7 прессующего узла 8, печи спекания компактов 9. Вакуумная система с узлом очистки и натекателем буферного газа, как общеизвестные, на чертеже не показаны во избежание излишних подробностей.

Предлагаемый способ осуществляют с помощью этой установки следующим образом. (В данном случае описываются операции по получению компактного изделия из порошка моновещества).

Металлический порошок помещают в бункер с дозатором 2, в установке создают вакуум с заданным остаточным давлением 0,01-1,0 Top при протоке буферного газа. Затем в реакционной зоне 1 создают высокочастотный индукционный разряд плазмы и сверхвысокочастотное поле. Включают дозатор, в котором происходит зарядка частиц и их разделение в пространстве. Затем порции порошков вбрасывают в зону разогрева сверхвысокочастотным полем, где они нагреваются до определенной температуры, равной 0,1-0,4 Тпл вещества частиц, что облегчает отрыв атомов загрязнений с их поверхностей при атаке электронами с температурой 1-2 эВ, и загрязнения переходят в буферный газ, и с газом уходят на осаждение на холодные поверхности системы очистки. Далее в зоне плазменного разряда под действием сил тяжести и электрических сил происходит перемешивание с качеством, недостижимым другими способами («Известно, что многократная реализация случайных пробегов в ограниченном объеме приводит к равномерному распределению компонент. При этом плотность вероятности F должна удовлетворять определенным условиям. Основное из них сводится к тому, что F не должна зависеть от типа частиц, т.е. F не должна зависеть ни от размера, ни от удельного веса, ни от каких-либо других свойств частиц.

В природе есть единственный нетривиальный процесс, который обеспечивает кинематику, удовлетворяющую указанным свойствам. Это - свободное падение в поле силы тяжести. Следовательно, частицам надо дать возможность свободно падать вниз (в вакууме) и в процессе падения сообщать им случайные компоненты скорости (Ревуженко А.Ф., Александрова Н.И. «Кинетика смешивания порошковых материалов: численное моделирование в трехмерной постановке» Физическая мезамеханика, 8 5 (2005) 77-83).

Случайность компонент скоростей частиц в процессе свободного падения вниз обеспечивается ВЧИ-плазменным разрядом в вакууме, следовательно, обеспечивается и качество перемешивания. При этом частицы не касаются друг друга до выхода из зоны плазменного разряда.

Периодически, особенно при настройке процесса, возникает необходимость в контроле качества перемешивания компонент. Для этого в самой нижней части установлена система контроля равномерности распределения частиц. Зафиксировать расположение частиц помогает плоский лазерный луч и высокоскоростная камера, связанная с компьютером. Программа компьютера фиксирует частицы и анализирует расположение в нем частиц компонентов, выдавая численное значение качества перемешивания.

Очищенные, нагретые и готовые к контакту частицы попадают в бункер-накопитель перегрузочного устройства 7, где и происходит их первичный контакт, затем попадание в матрицу узла позиционирования 8, где в прессующем узле 9 производят компактирование порошков в изделие. Тщательно перемешенные согласно заданию частицы компонентов, будучи горячими и очищенными от поверхностных загрязнений, проявляют повышенную способность к компактированию в силу активации нестабильных поверхностных атомов. Поэтому способны образовывать компактные изделия даже из порошков, в обычных условиях не компактируемых без смачивающих частицы материалов.

Полученные заготовки подают в печь для спекания 10. Компактные заготовки, частицы которых уже плотно прилегают друг к другу, спекают при температуре ниже температуры плавления основного компонента за счет диффузионных процессов, которые проходят активнее и быстрее благодаря отсутствию загрязнений, образующих толстые границы, замедляющие процесс. Качество изделий, полученных по описанному способу, стабильно от изделия к изделию и гораздо выше качества изделий, полученных по традиционным технологиям.

Примеры конкретного выполнения композиций (состоящих из порошков двух разных веществ).

Пример 1. Изготовление изделия из композиции медь (60%) плюс вольфрам (40%).

Получение такой композиции металлов плавкой сопряжено с большими технологическими трудностями и высокой стоимостью изделий, а также большим количеством отходов, возврат которых возможен только в голове процесса, при этом очень высок процент безвозвратных потерь.

Поставленная задача выполняется следующим образом.

В бункеры установки загружают порошки вольфрама и меди. Дозаторы регулируют на подачу компонентов таким образом, чтобы в каждой порции частиц, вбрасываемых в реакционную зону одновременно, масса вольфрама составляла 40%, а меди - 60%.

Установку откачивают до остаточного давления 0,01-1.0 Top при протоке буферного газа 0,1-0,2 л/мин. Включают систему (генератор-резонатор) создания СВЧ-поля для нагрева частиц меди и вольфрама до заданной температуры ~1100К за время падения через сверхвысокочастотное поле и создают высокочастотное поле плазмы в реакционной зоне.

Включают дозаторы, которые обеспечивают деагрегатирование частиц и дозирование порций вбрасываемых в реакционную зону порошков. В своем падении в плазме через сверхвысокочастотное поле частицы претерпевают нагрев до заданной температуры и очистку от загрязнений.

Одновременно в зоне плазменного разряда происходит интенсивное перемешивание частиц вольфрама и меди. Контроль качества перемешивания шихты (в основном, при настройке процесса и периодически - в процессе работы) и корректировку управления производят через систему, включающую плоский лазерный луч и цифровую высокоскоростную камеру, связанную с компьютером.

В случае штатной ситуации (однородность шихты не менее заданной) смешенная горячая шихта попадает в бункер перегрузочного устройства, и по течке - в узел позиционирования матрицы. Матричный узел подставит матрицу под загрузку шихтой. Затем узел подаст матрицу под уплотнение, затем окончательное гидравлическое или магнитно-импульсное прессование. Полученная горячая (температура выше 750°С) заготовка поступает в электропечь для окончательного спекания. При этом завершается процесс образования сетки вольфрама в массе заготовки, начатый в нижней части трубы, когда частицы меди и вольфрама вышли из плазменного разряда, и очищенные от загрязнений активированные атомы их поверхностей стремительно соединялись друг с другом. Последующая операция уплотнения и прессовки, а также сохранившаяся высокая температура частиц способствуют возникновению диффузионных процессов. Последующее спекание требует гораздо меньшей продолжительности и температуры, т.к заготовки попадают в печь спекания горячими и выдерживать их до выравнивания температур не требуется, а условия, созданные очищенным от загрязнений поверхностным нестабильным атомам, способствуют ускорению протекания процессов схватывания и взаимодиффузии, превращая заготовку в монолит.

Полученное спеченное изделие свободно от недостатков, присущих литым изделиям, и характерным для таких соотношений металлов с такой разницей в температурах плавления.

Пример 2. Изготовление втулки с внутренними тонкими ребрами из титана с цирконием (14,5%). Металлы, образующие композит, мало отличаются по температуре плавления (титан - 1660°С, цирконий - 1860°С).

Одно из наиболее выигрышных изделий, иллюстрирующих преимущества порошковой металлургии перед другими методами. Однако изготовление традиционными методами порошковой металлургии наталкивается на значительные трудности, связанные с наличием газовых загрязнений на поверхностях частиц.

Поставленная задача выполняется следующим образом.

В бункеры установки загружают порошки титана и циркония. Дозаторы регулируют на подачу компонентов таким образом, чтобы в каждой порции частиц, вбрасываемых в реакционную зону одновременно, масса титана была 85-86%, а циркония - 15-16%.

Установку откачивают до остаточного давления 0,01-1.0 Top при протоке буферного газа 0,1-0,2 л/мин. Включают генераторы высокочастотной плазмы в реакторной зоне и сверхвысокочастотного поля для нагрева частиц меди и вольфрама до заданной температуры ~1100К за время падения через поле. С поверхности разогретых частиц возгоняются примеси, подхваченные буферным газом, уносятся в систему очистки. Одновременно в зоне плазменного разряда происходит интенсивное перемешивание частиц титана и циркония. Осуществляется контроль качества перемешивания шихты.

В случае штатной ситуации (однородность шихты не менее заданной) смешенная горячая шихта попадает в матрицу, где происходит прессование магнитно-импульсное или гидравлическое. Полученная горячая (температура около 900°С) заготовка поступает в электропечь для окончательного спекания. При этом завершается процесс образования диффузных процессов в массе заготовки, начатый в нижней части трубы, когда частицы титана и циркония вышли из плазменного разряда, и очищенные от загрязнений активированные атомы их поверхностей стремительно соединялись друг с другом. Последующая операция уплотнения и прессовки, а также сохранившаяся высокая температура частиц способствуют образованию плотного контакта и соединения, а отсутствие газовых примесей устраняет причины растрескивания и межзеренной коррозии в готовом изделии. Пребывание в зоне высокой температуры спекания закрепляет процесс.

Полученная спеченная заготовка свободна от недостатков, присущих полученным другими способами, имеет пониженное содержание и других примесей, и весь маршрут проходит в одной установке.

Такая технология позволяет получить плотно спеченное изделие с новыми свойствами. Брака от неравномерной шихты не будет, а максимальное удаление загрязнений с поверхностей компонент, образующих изделие, позволит получить очень тонкие границы между зернами, что само по себе означает высокую прочность и свойства композита.

Пример 3. Изготовление фильтр-элемента из никелевого порошка с заданной пористостью. Порошок никеля фракционного состава 6,3…3 мкм и содержанием фракций минус 1 мкм до 15-18%. Порошок перед поставкой потребителю подвергается операции перемешивания в смесителе «пьяная бочка» по режимам поставщика.

Несмотря на то, что в работе моновещество предварительно перемешанное и потому имеющее какое-то усреднение фракций по объему поставки, на самом деле в удельных объемах 1 см3 распределение фракций далеко не одинаковое, могут наблюдаться локальные скопления крупных или, наоборот, мелких фракций, - поэтому параметры качества даже в пределах объема одного готового изделия, выполненного по существующим сегодня технологиям могут отличаться, а в случае соседствующих областей преобладания крупных и мелких фракций могут наблюдаться трещины. Поскольку дополнительные меры по усреднению фракционного состава и изменениям технологического маршрута могут существенно сказаться на себестоимости, в нормативно-технологическую документацию (НТД) внесли дополнения, допускающие наличие определенного количества небольших трещин (термин, зависящий от совести оценивающего), и договорились о лояльности с потребителем продукции. Тем не менее качество продукции необходимо повышать.

Поставленная задача решается следующим образом.

В бункер установки загружают исходный порошок никеля. Дозатор регулируют на необходимую производительность.

Установку откачивают до остаточного давления 0,01-1.0 Top при протоке буферного газа 0,1-0,2 л/мин. Включают систему (генератор-резонатор) создания СВЧ-поля для нагрева частиц до заданной температуры ~550-600К за время падения через сверхвысокочастотное поле и создают высокочастотное поле плазмы в реакционной зоне.

Включают дозатор, который обеспечивает деагрегатирование частиц и дозирование порций вбрасываемых в реакционную зону порошков. В своем падении в плазме частицы претерпевают нагрев до заданной температуры в сверхвысокочастотном поле и очистку от загрязнений от совместного воздействия температуры и атак электронов плазмы. Одновременно в зоне плазменного разряда происходит интенсивное перемешивание частиц разных фракций. Контроль качества перемешивания шихты (в основном, при настройке процесса и периодически - в процессе работы) и корректировку управления производят через систему, включающую плоский лазерный луч и цифровую высокоскоростную камеру, связанную с компьютером.

В случае штатной ситуации (однородность шихты не менее заданной) смешенная горячая шихта попадает в бункер перегрузочного устройства, и по течке - в узел позиционирования матрицы, осуществляющий подачу матрицы на позиции загрузки, уплотнения, затем окончательного гидравлического или магнитно-импульсного прессования. Полученная горячая (температура выше 500°С) заготовка поступает в электропечь для окончательного спекания. При этом высокая температура частиц способствует ускорению диффузионных процессов. Последующее спекание требует гораздо меньшей продолжительности и температуры, а условия, созданные очищенным от загрязнений поверхностным нестабильным атомам, способствуют ускорению протекания процессов схватывация и взаимодиффузии, превращая заготовку в изделие с гарантированными, согласно заданным, порами.

Полученное спеченное изделие свободно от недостатков, присущих изделиям, характерным для полученных по существующим технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению порошковых изделий для различных отраслей техники. Порошковые компоненты размещают в дозаторе. В реакционной камере создают вакуум 0,01-1,0 Top при протоке буферного газа, высокочастотный плазменный разряд и СВЧ-поле. Из дозатора в реактор подают заданное количество порошковых компонентов и пропускают их через реакционную зону с одновременной очисткой порошков за счет нагрева СВЧ-полем до температуры, обеспечивающей отрыв атомов загрязнений с их поверхности, и перемешиванием порошковых компонентов. Полученную горячую смесь компактируют и спекают в вакууме. 1 ил.

Способ изготовления порошковых изделий, включающий создание в реакционной камере вакуума 0,01-1,0 Top при протоке буферного газа, высокочастотного плазменного разряда и СВЧ-поля, подачу из дозатора в реакционную камеру заданного количества порошковых компонентов, пропускание их через реакционную зону с одновременной очисткой порошков путем нагрева СВЧ-полем до температуры, обеспечивающей отрыв атомов загрязнений с их поверхности, и перемешиванием порошковых компонентов, компактирование полученной горячей смеси и спекание в вакууме.

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЬФРАМА С ДОБАВКАМИ НИКЕЛЯ | 1991 |

|

RU2007273C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ФРАКЦИЙ, ОРИЕНТИРУЕМЫХ В МАГНИТНОМ ПОЛЕ, И ЭЛЕКТРОМАГНИТНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086028C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА | 1991 |

|

SU1810025A1 |

| Реактор | 1990 |

|

SU1710124A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-07-27—Публикация

2008-09-22—Подача