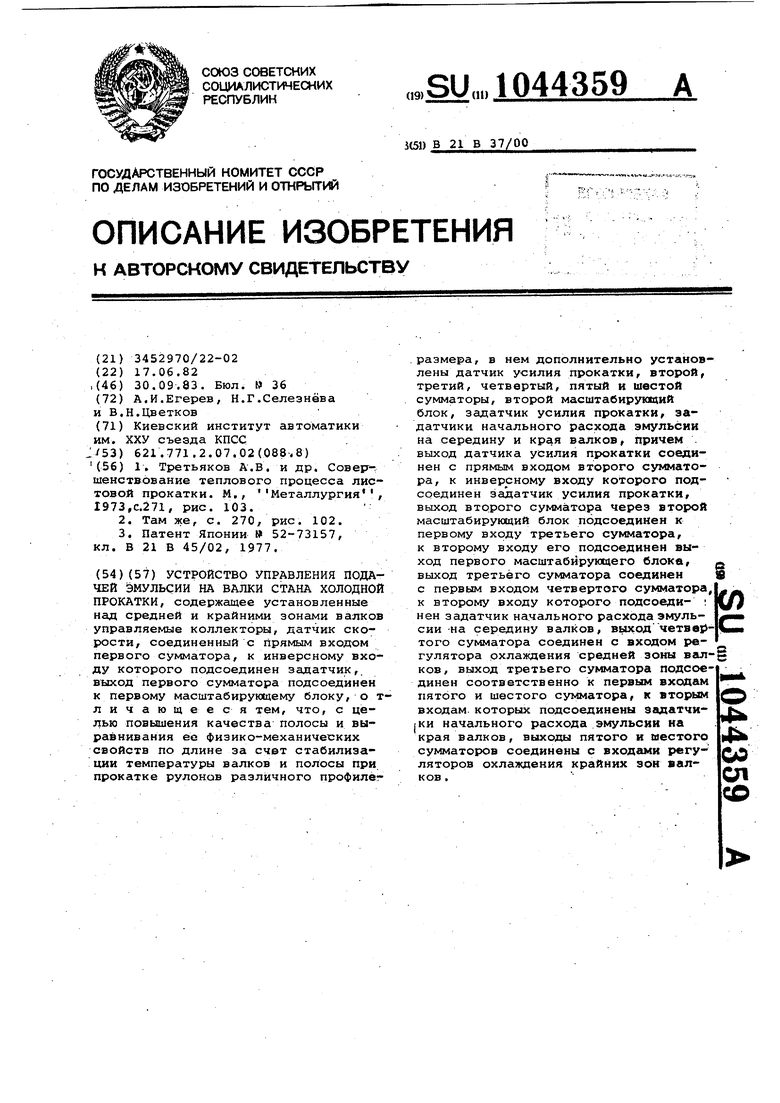

Изобретение относится к автомати зации прокатных станов, а именно к системам регулирования смаэочно-ox-j лажцакидей эмульсии., и может быть использовано на станах холодной прокат ки. Известно устройство стабилизации заданного расхода эмульсии на валки содержащее коллекторы, установленны над средней и крайними зонами валка каждый из которых выходом соединен с регулирукхцим клапаном, который гид равлически соединен с расходомером и механически с исполнительным механизмом. Выход исполнительного механизма через регулятор охлаждения электрически подсоединен к расходомеру 1 . Недостатки устройства - стабилиза ция расхода эмульсии на одном уровне что приводит к нарушению температурного баланса валковой системы при переходе.на другой режим прокатки и нарушению устойчивости процесса прокатки, формообразования полосы и ее физико-механических свойств на выходе стана, Кроме того, на заправочной И установившейся скоростях прокатки поддерживается.одий и тот же расход эмульсии, что приводит к дополнител ным эне|згетичвским затратам системы подачи эмульсии, а также постоянная подстройка задатчиков расхода эмульсии. Известно также устройствостабили зации температурного режима, содер Аащее датчики температуры валков, установленные в каждой зоне охлаждения и соединенные соответственно с сумматорами, второй вход которых соединен с соответствующим задатчиком температуры, выход каждого сумматора через регулятор охлаждения и исполнительный механизм подсоединен к регулирующим клапанам коллекторов охлаждения 2. Недостатками устройства являются загромождение межклетевьзх промежутков, вызываемое необходимостью установки датчиков температуры на валки в каждой зоне охлаждения, при некоторых режимах прокатки для стабилизации заданного температурного режима необходим расход эмульсии, превышающий максимальное значение, определякяцееся производительностью системы приготовления эмульсии, что при водит к нарушению теплового баланса клети и, как следствие, к искажениям формы полосы, запаздывание в отработ ке управляющего сигнала, вызванное инерционностью датчиков температуры Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство содержащее установленный нал валками .односекционны коолектор, соединенный через напорный трубопровод с регулирующим клапаном Управление работой регулирующего клапана осуществляется через регулятор и исполнительный механизм по сигшалам от датчика скорости, сочлененного с главным приводом клети по следующему закону ,{V,-V,,) , где W - расход эмульсии на валки; V - текущее значение скорости прокатки; Vj - скорость прокатки при за правке полосы; К --коэффициент пропорциональности 13 . Недостатки известного устройства нарушение, температурного баланса клети при прокатке полос различного профилеразмера, что приводит к искажениям формы полосы за счет перегрева рабочих валков и к изменению ее физико-механических свойств по длине, подача одного и того же расхода эмульсии по длине бочки валков, что приводит к дополнительным энергетическим затратам системы приготовления эмульсии, Цель изобретения -г- повышение качества пол-осы и выравнивание физикомеханических свойств по длине за счет стабилизации температуры валков и полосы при прокатке рулонов различного профилеразмера. Поставленная цель достигается тем, что в устройстве управления подачей эмульсии на валки стана холодной прокатки, содержащем установленные, над средней и кра.йними зонами валков управляемые коллекторы, датчик скорости, соединенный с прямым входом первого сумматора, к инверсному входу которого подсоединен задатчик, выход первого сумматора подсоединен к первому масштабирующему блоку, дополнительно установлены датчик усилия прокатки, второй,, третий, четвертый, пятый и шестой сумматоры, второй масштабирукщий блок, задатчик усилия прокатки, задатчики начального расхода эмульсии на середину и края валков, причем выход датчика усилия прокатки соединен с прямым входом второго сумматора, к инверсному входу которого подсоединен задатчик усилия прокатки, выход второго сумматора через второй масштабирующий блок подсоединен к первому входу Третьего сумматора, к второму входу его подсоединен выход первого масштабирующего блока, выход третьего сумматора соединен с первым входом четвертого сумматора, к второму входу которого подсоединен задатчик начального расхода эмульсии на середину валков, выход четвертого сумматора соединен с входом регулятора охлаждения средней зоны валков, выход третьего сумматора подсоединен соответственно к первым входам пятого и шестого сумматора, к вторым входам которых подсоединены задатчики начального расхода эмульсии на края валков, выходы пятого и шестого сумматоров соеди нены с входами регуляторов охлаждения крайних зон валков. Управление расходом эмульсии осуществляется по закону: w MV iJ SlPr-M w где Р - текущее значение усилия про катки; Pj - заданное значение усилия . прокатки; К - масштабируквдий коэффициент W,, - начальный расход эмульсии на валки. Принятый закон управления расходом эмульсии позволяет поддерживать температуру валков и полосы на одном и том же уровне при любом усилии и скорости прокатки полос различнрго профилеразмера, что приводит к вы равниванию физико-механических свойств (микроструктуры, пластичности, твердости) рулона по длине, а также к улучшению качества полосы,. Это достигается за счет дополнительной установки датчика усилия про катки, второго и третьего сумматоров задатчика усилия прокатки и второго масштабируюцего блока. Так как температура валков по краям значительно меньше, чем на середине, то за счет установки пятого и шес.того сумматоров и соответствующих эадатчиков начального расхода эмульсии появляется возможность регулировать уровень расхода эмульсии по длине бочки валков, что позволяет снизить мощность системы приготовле ния эмульсии. На чертеже представлено предлагае мое устройство. Устройство управления подачей эмульсии содержит датчик 1 скорости соединенный с прямым входом первого сумматора 2, к инверсному входу.кото рого соединен задатчик 3, выход первого сумматора 2 соединен через пер вый масштабирующий блок 4 с вторым .входом третьего сумматора 5-, датчик б усилия прокатки соединенный с прямым входом второго сумматора 7, к инверсному входу которого подсоединен задатчик 8 усилия прокатки, в1ыход второго сумматора 7 через второй масштабирующий блок 9 соединен с пер вым входом третьего сумматора 5, выход последнего соединен соответствен но с входами пятого и шестого сумматоров 10 и 11, вторые входы последних соединены с задатчиками 12 и 13 начального расхода эмульсии на края ,валков, выходы пятого и шестого сумматоров 10 и 11 подсоединены к регуляторам 14 и 15 охлаждения крайних зон валков соответственно, их выходы подсоединены к исполнительным механизмам 16 и 17, которые механически соединены с регулирующими клапанами 18 и 19, соединенные трубопроводом с коллекторами 20 и 21, установленными над крайними зонами валков, выход третьего сумматора 5 соединен также с первым входом четвертого сумматора 22, к второму входу которого подсоединен задатчик 23 начального расхода эмульсии на середину валков, выход четвертого сумматора 22 соединен с регулятором 24 охлаждения средней зоны валков, выход которого подсоединен к входу исполнительного механизма 25, последний механически соединен с регулирующим клапаном 26, соединенным трубопроводом с коллектором 27, установленным над средней зоной валков. Устройство управления подачей эмульсии работает следующим образом. При поступлении металла в валки клети по сигналу от устройства наличия металла в валка:к (не показано) регуляторы 24, 14 и 15 охлаждения средней и крайних зон валков подключаются к входам исполнительных механизмов 25, 16 и 17. Сигнал от датчика 1 скорости поступает на прямой вход первого сумматора 2, на инверсный вход которого поступает сигнал ив задатчика 3, соответствующий заправочной скорости полосы. Поэтому при заправке полосы на выходе первого сумматора 2 отсутствует сигнал, В то же время сигнал из эалатчика 8 усилия прокатки, соответствующий минимальному значению усилия прокатки, принятому на основании режимов прокатки, поступает на инверсный вход второго сумт- атора 7, на прямой вход которого поступает сигнал с датчика 6 усилия прикатки, характеризукадий текущее значение усилия прокатки. Сигнал рассогласования между текущим и заданным усилиями прокатки поступает с выхода второго сумматора 7 на вход второго масштабирукедего блока 9. При прокатке полосы с минимальным усилием, значение которого равно заданному задатчиком 8 усилию прокатки, на выходе второго сумматора 7 сигнал отсутствует, поэтому расход эмульсии на валки при заправке полосы опреде- ляется задатчиками 23, 12 и 13 начального расхода эмульсии на середину и на края валков соответственно. Величина уставки задатчика 23 начального расхода эмульсии на середину валков и величины уставок задатчиков 12 и 13 начального расхода эмульсии на края валков выбираются исходя на

условия поддержания заданной температуры валков при заправке полосы с минимальным усилием прокатки. Сигналы из задатчиков 12, 13 и 23 начального расхода эмульсии на середину и на края валков соответственно через вторые входы четвертого, пятого и шестого сумматоров 22, 10 и 11 поступают а регуляторы 24, 14 и 15 охлаждения средней и крайних зон валков, которые через исполнительные механизмы 25, 16 и 17 воздействуют на регулирующие клапаны 26, 18 и 19, Регулирующие клапаны 26, 18 и19 открываются, и через коллекторы 27, 20 и .21 на среднюю и крайние зоны валков начинает поступать эмульсия, стабилизирующая температуру валков на заправочной скорости. При заправке полосы с усилием, большим его минимального значения, которое принято за уставку задатчика 8 усилия прокатки, на выходе второго сумматора 7 появляется сигнал рассогласования, равный .j.-P.j , поступающий в масштабирующий блок 9, В этом блоке сигнал рассогласования йР преобразуется в К24Р. Коэффициент Kg определяет интенсивность подачи эмульсии при изменении усилия прокатки.

Выходной сигнал с выхода масштаби ругацего блока 9 через первый вход третьего сумматора 5 поступает соответственно на первые входы четвертого, пятого.и шестого сумматоров 22, 10 и 11, в которых этот сигнйл складывается с уставками начального расхода эмульсии на середину и края валков, поступающими соответственно из задатчиков 23, 12, и 13 начального расхода эмульсии на середину и края валков.

Выходные сигналы из четвертого, пятого, шестого сумматоров 22, 10 и 11, равные К24Р , поступают на входы регуляторов 24, 14 и 15 охлаждения средней и крайних зон валков, которые через исполнительные механизмы 25, 16 и 17 и регулирующие клапаны 26, 18 и 19 изменяют расход эмульсии через коллекторы 27, 20 и 21 на среднюю и крайние зоны валков на заправочной скорости, стабилизируя их температуру.

При изменении скорости прокатки (разгон, установившаяся скорость, торможение) сигнал рассогласования

с выхода первого сумматора 2, равный /5V..-v, , поступает на вход первого масштабирующего блока 4, в котором этот сигнал умножается на коэффициент К, определяющий интенсивность подачи эмульсии при изменении скорости прокатки.

Выходной сигнал с выхода первого масштабирукядего блока 4, равный/ av поступает на второй вход третьего сумматора 5, в котором этот сигнал суммируется с сигналом, поступающим из второго масштабирующего блока 9, равным Kj/SP. Выходной сигнал с выхода третьего сумматора 5 равный хлУ-(-К2лРр, поступает на первые входы четвертого, пятого и шестого сумматоров 22, 10 и«11 соответственно, на вторые входы которых поступают сигналы начального расхода эмульсии из задатчиков 23, 12 и 13 начального расхода эмульсии на середину и края валков соответственно. Выходные сигналы четвертого, пятого и шестого сумматоров 22, 10 и 11, соответствующие величине k л Р , поступают на входы регуляторов 24, 14 и 15 охлаждения средней и крайних зон валков. При этом последние через исполнительные механизмы 25, 16 и 17 так воздействуют на регулирующие клапаны 26, 18 и 19, чтобы расход эмульсии через коллекторы 27, 20 и 21, |установленные над средней и крайними зонами валков, при изменении скорости и усилия прокатки поддерживал температуру валков и полосы на одном и том же уровне, тем самым выравнивая физико-механические свойства полосы по ее длине при прокатке.

Таким образом, предлагаемое устррйство управления подачей эмульсии при прокатке полос различного профилеразмера- позволяет стабилизировать температуру валков и полосы на одном и том же уровне при различных режимах усилия и скорости прокатки.

Ожидаемый экономический эффект от внедрения устройства управления подачей эмульсии по предварительным расчетам за счет перехода прокатываемого металла из нормальной группы в группу повышенной точности, а также за счет выравнивания физико-механических свойств полосы по длине составит 277f5 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления подачей смазочно-охлаждающей эмульсии | 1982 |

|

SU1015946A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ЭМУЛЬСИИ НА СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2314170C1 |

| Устройство управления подачей эмульсии на многоклетевом стане | 1982 |

|

SU1047564A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| Устройство регулирования профиляВАлКОВ | 1979 |

|

SU844090A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для управления прокатным станом | 1982 |

|

SU1080732A3 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ОБЪЕКТОВ, НАПРИМЕР, ПРОКАТНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2113003C1 |

УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ЭМУЛЬСИИ НА ВАЛКИ СТАНА ХОЛОДНОЙ ПРОКАТКИ, содержащее установленные над средней и крайними зонами валков управляемые коллекторы, датчик скорости, соединенный с прямым входом первого сумматора, к инверсному входу которого подсоединен задатчик, выход первого сумматора подсоединен к первому масштабирующему блоку, о тличающееся тем, что, с целью повышения качества полосы и выравнивания ее физико-механических свойств по длине за счет стабилизации температуры валков и полосы при прокатке рулонов различного профилег размера, в нем дополнительно установлены датчик усилия прокатки, второй, третий, четвертый, пятый и шестой сумматоры, второй масштабирующий блок, задатчик усилия прокатки, эадатчики начального расхода эмульсии на середину и края валков, причем . выход датчика усилия прокатки соединен с прямым входом второго сумматора, к инверсному входу которого подсоединен задатчик усилия прокатки, выход второго сумматора через второй масштабирующий блок подсоединен к первому входу третьего сумматора, к второму входу его подсоединен выход первого масштабирующего блока, выход третьего сумматора соединен -kn с первым входом четвертого сумматора, к второму входу которого подсоединен задатчик начального расхода эмуль- сии на середину валков, выход четвв1)-|||н того сумматора соединен с входом регулятора охлаждения средней зоны валков, выход третьего сумматора подсоединен соответственно к первым входам пятого и шестого сумматора, к вторым входам которых подсоединены задатчи |ки начального расхода эмульсии на 4 края валков, выходы пятого и шестого сумматорюв соединены с входами регу00 ляторов охлаждения крайних зон валСП ков . CD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяков А.в | |||

| и др | |||

| Совершенствование теплового процесса листовой прокатки | |||

| М., Металлургия , 1973,с.271, рис | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-17—Подача