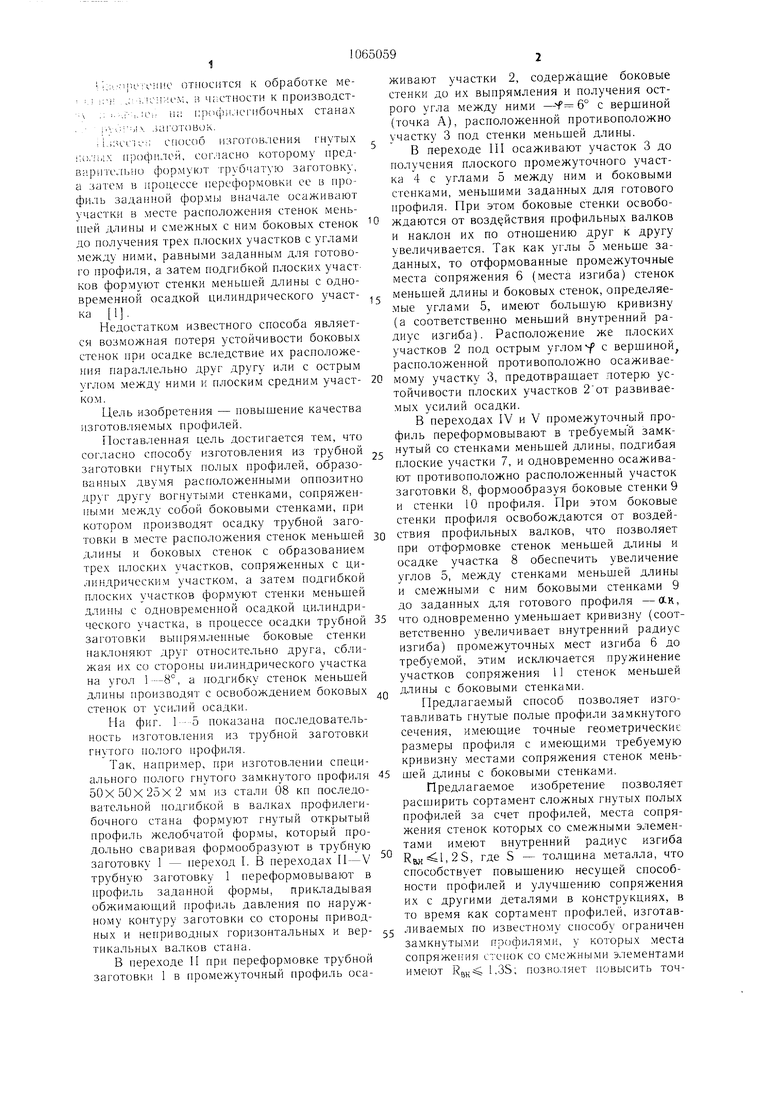

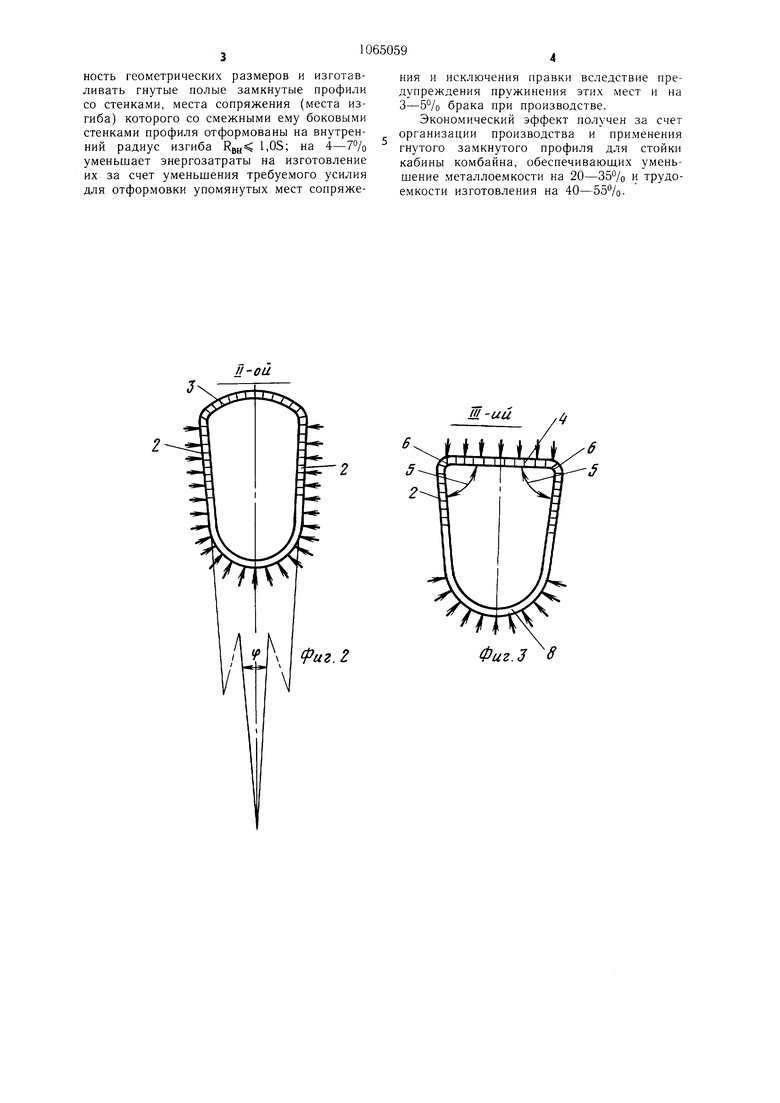

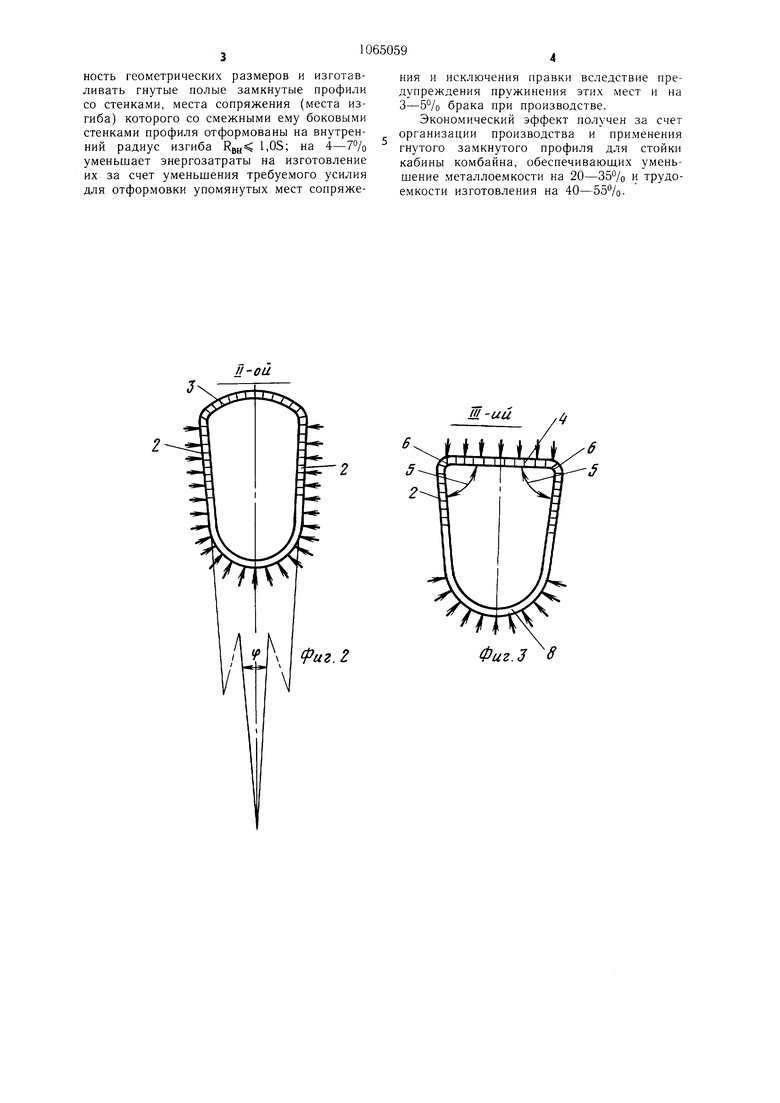

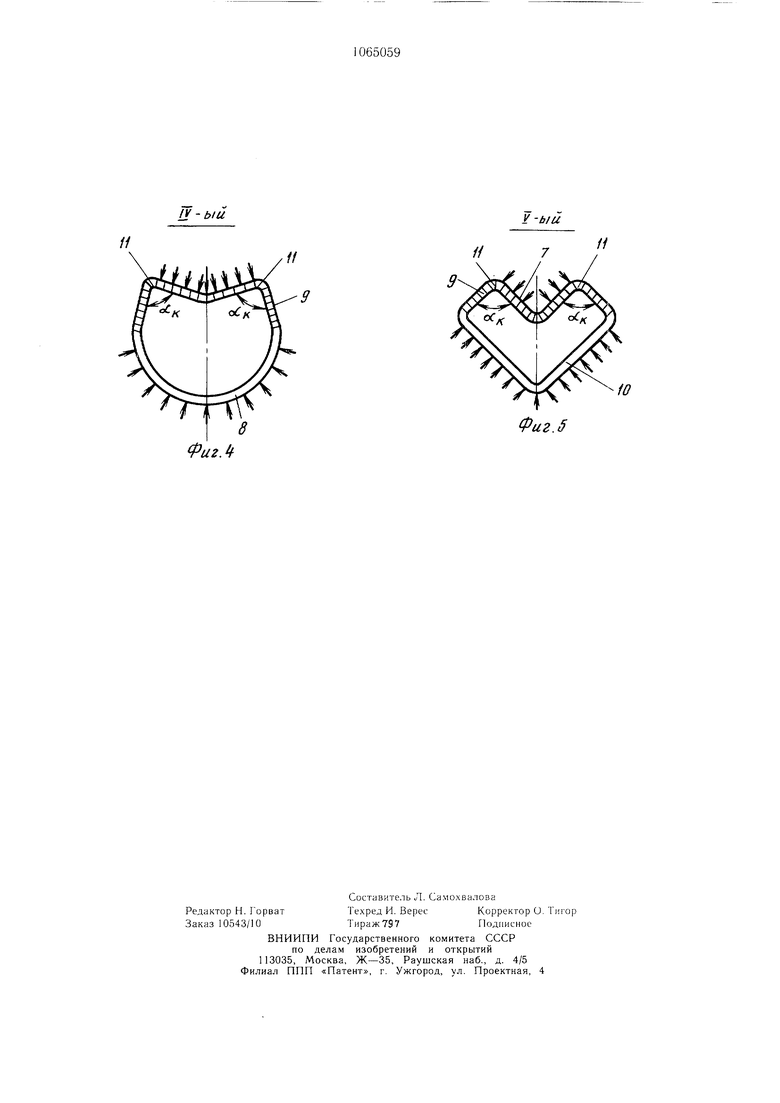

: :;;ii|ii.;-;чч ио OTHociiTCH к обработке ме ;;i ,: ;ло::;-ч ;, н частности к производст .;-,, ;о.; ц;; 1:ргнри:1сгибс)чных станах 1 ;;-, заготовок. :L ;ici;u--:: способ изготовления гнутых :о, профилей, согл.асно которому прсдВ; РИТСЛЬНО формуют трубчатую заготовкч, а затем в процессе переформовки ее в про филь задаи1 ой формы вначале осаживают участки в месте расположения стенок меньшей длины и смежных с ним боковых стенок до получения трех нлоских участков с углами между ними, равными заданным для готового профиля, а затем иодгибкой плоских участков формуют стенки меньшей длины с одновременной осадкой цилиндрического участка 1. Недостатком известного способа является возможная потеря устойчивости боковых стенок при осадке вследствие их расположения параллельно друг другу или с острым углом между ними и плоским средним участком. Цель изобретения - повышение качества изготовляемых профилей. Поставленная цель достигается тем, что сог тасно способу изготовления из трубной заготовки гнутых полых профилей, образованных двумя расположенными оппозитно друг другу вогнутыми стенками, сопряженпы.ми между собой боковыми стенками, при котором производят осадку трубной затотовки в месте расположения стенок меньшей длины и боковых стенок с образованием трех плоских участков, сопряженных с цилиндрическим участком, а затем подгибкой плоских участков формуют стенки меньшей с одновременной осадкой цилиндрического участка, в процессе осадки трубной заготовки выпрямленные боковые стенкп паклоняют друг относительно друга, сближая их со стороны цилиндрического участка на угол 1--8°, а подгибку стенок меньшей длины производят с освобождением боковых стенок от усплпй осадки. На фиг. 15 показана пос.чедовательность изготов.тения из трубной заготовки гнутого полого профиля. Так, например, при изготовлении специального полого гпутого замкнутого профиля 50x50x25x2 мм из стали 08 кп последовательной подгибкой в валках профилегибочного стана формуют гнутый открытый профиль желобчатой формы, который продольно сваривая формообразуют в трубную заготовку 1 - переход L В переходах II-V трубную заготовку 1 перефор.мовывают в профиль заданной формы, прикладывая обжимающий профиль давления по наружному контуру заготовки со стороны приводных и неприводных горизонтальных и вертикальных валков стана. В переходе И при переформовке трубной заготовки 1 в промежуточный профиль осаживают участки 2, содержащие боковые стенки до их выпрямления и получения острого угла между ними -- 6° с вершиной (точка А), расположенной противоположно участку 3 под стенки меньшей длины. В переходе III осаживают участок 3 до получения плоского промежуточного участка 4 с углами 5 между ним и боковыми стенками, меньшими заданных для готового профиля. При этом боковые стенки освобождаются от воздействия профильных валков и наклон их по отношению друг к другу увеличивается. Так как уг.ты 5 меньше заданных, то отформованные промежуточные места сопряжения 6 (места изгиба) стенок меньшей длины и боковых стенок, определяемые углами 5, имеют большую кривизну (а соответственно меньший внутренний радиус изгиба). Расположение же плоских участков 2 под острым углом--/ с вершиной расположенной противоположно осаживаемому участку 3, предотвращает потерю устойчивости плоских участков 2от развиваемых усилий осадки. В переходах IV и V промежуточный профиль переформовывают в требуемый замкнутый со стенками меньшей длины, подгибая плоские участки 7, и одновременно осаживают противоположно расположенный участок заготовки 8, формообразуя боковые стенки 9 и стенки 10 профиля. При этом боковые стенки профиля освобождаются от воздействия профильных валков, что позволяет при отфармовке стенок меньшей длины и осадке участка 8 обеспечить увеличение углов 5, между стенками меньшей длины и смежными с ним боковыми стенками 9 до заданных для готового профиля -ак, что одновременно уменьшает кривизну (соответственно увеличивает внутренний радиус изгиба) промежуточных мест изгиба 6 до требуемой, этим исключается пружинение участков сопряжения 11 стенок меньшей длины с боковыми стенками. Предлагаемый способ позво.тяет изготавливать гнутые полые профили замкнутого сечения, имеющие точные геометрические размеры профиля с имеюшими требуемую кривизну местами сопряжения стенок меньшей длины с боковыми стенками. Предлагаемое изобретение позволяет расширить сортамент сложных гнутых полых профилей за счет профилей, места сопряжения стенок которых со смежными элементами имеют внутренний радиус изгиба ,2S, где S - толщина металла, что способствует повышению несущей способности профилей и улучшению сопряжения их с другими деталями в конструкциях, в то время как сортамент профилей, изготавливаемых по известному способу ограничен замкнутыми профилями, у которых места сопряжения стенок со смежными элементами 1.3S; позно.тяет повысить точимеют R

ность геометрических размеров и изготавливать гнутые полые замкнутые профили со стенками, места сопряжения (места изгиба) которого со смежными ему боковыми стенками профиля отформованы на внутренний радиус изгиба RBH 1,OS; на 4-7% уменьшает энергозатраты на изготовление их за счет уменьшения требуемого усилия для отформовки упомянутых мест сопряжения и исключения правки вследствие предупреждения пружинения этих мест и на 3-5% брака при производстве.

Экономический эффект получен за счет организации производства и применения гнутого замкнутого профиля для стойки кабины комбайна, обеспечивающих уменьшение металлоемкости на 20-35% и трудоемкости изготовления на 40-55%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU965548A1 |

| Способ изготовления гнутых профилей замкнутого сечения с выпуклым элементом | 1984 |

|

SU1286313A1 |

| Способ изготовления корытных профилей | 1989 |

|

SU1639826A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

| СПОСОБ ФОРМОВКИ ЗАМКНУТОГО ПРОФИЛЯ | 2005 |

|

RU2299773C1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления гнутых профилей коробчатой формы | 1989 |

|

SU1731347A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ТРУБНОЙ З АГОТОВКИ ГНУТЫХ НОЛЫХ ПРОФИЛЕЙ, образованных двумя расположенными оппозитно друг другу вогнутыми стенка.ми, сопряженны.ми между собой боковыми стенками, согласно которому производят осадку трубной заготовки в месте расположения стенок меньигей длины и боковых стенок с образованием трех плоских участков, сопряженных с цилиндрическим участком, а затем подгибкой плоских участков фор.муют стенки меньшей длины с одновременной осадкой цилиндрического участка отличающийся тем. что, с целью повышения качества изготовляемых профилей, в процессе осадки трубной заготовки выпрямленные боковые стенки наклоняют относительно друг друга, сближая их со стороны цилиндрического участка на тол 1-8°, а подгибкч стенок меньшей длины производят с освобождением боковых стенок от уси.шй осадки. to О О) СД О СП СО фаг. i

Фиг.З 8

if

8

Фиг.д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU965548A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-20—Подача