Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы, а именно к способам изготовления гнутых замкнутых профилей.

Известен способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенках, включающий последовательную по переходам подгибку элементов профиля в валках профилегибочного стана, при которой на первых переходах формуют трапецеидальные гофры с шириной основания больше заданной. Затем в промежуточных переходах подгибают боковые стенки профиля, сваривают продольные кромки с получением замкнутого профиля, доформовывают профиль до окончательной конфигурации, уменьшая ширину оснований гофров до заданной при уменьшении угла наклона боковых стенок. Причем на первых переходах трапецеидальные гофры смещают наружу профиля, а участки, примыкающие к гофрам, временно наклоняют относительно исходной плоскости. При этом гофры формуют с заданной шириной их развертки, боковые стенки в промежуточных переходах выполняют заданной габаритной ширины, а на последних переходах при доформовке профиля гофры смещают в плоскость их стенок при сохранении ширины последних (см. авторское свидетельство N 1579603, МПК В 21 D 5/06, публикация 23.07.90, БИ N 27).

У заявляемого объекта и аналога совпадают следующие существенные признаки: способы включают последовательную подгибку в валках элементов профиля до получения готового замкнутого профиля.

Получению ожидаемого технического результата при использовании аналога препятствуют следующие причины. Из-за пружинения металла в местах изгиба профиля, которые являются местами сопряжения боковых стенок со стенкой профиля и с его полками, не представляется возможным обеспечить плотное смыкание кромок полок замкнутых гнутых профилей и заданное значение углов подгибки полок и боковых стенок профиля.

Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа способ изготовления гнутых замкнутых профилей со смыкающимися полками, включающий последовательную подгибку в валках вначале полок, затем боковых стенок относительно стенки профиля и окончательную одновременную подгибку полок и боковых стенок до получения готового профиля. Причем конечный угол подгибки боковых стенок с фиксацией мест изгиба верхним валком на 4-8o превышает угол подгибки смыкающихся полок (см. книгу "Калибровка валков для производства гнутых профилей проката", И.С. Тришевский и др. Под общей редакцией И.С. Тришевского, - К., Техника, 1980., на стр. 87-89, рис. 31, в.).

У заявляемого объекта и прототипа совпадают следующие существенные признаки: способы включают последовательную подгибку в валках вначале полок, затем боковых стенок относительно стенки профиля и окончательную одновременную подгибку полок и боковых стенок до получения готового профиля.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Из-за различных условий формообразования кривизна мест изгиба у смыкающихся полок и у стенки профиля образуется различной и из-за пружинения металла в местах изгиба профиля, которые являются местами сопряжения боковых стенок со стенкой профиля и с его полками, не представляется возможным обеспечить на последних переходах плотное смыкание кромок полок замкнутых гнутых профилей и заданное значение углов подгибки полок и боковых стенок профиля при минимально допустимых радиусах кривизны в местах изгиба.

В основу изобретения поставлена задача создать такой способ изготовления гнутых замкнутых профилей в котором усовершенствование путем введения новой совокупности действий и изменения условий выполнения действий позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в повышении плотности смыкания кромок полок замкнутых гнутых профилей боковых стенок профиля при минимально допустимых радиусах кривизны в местах изгиба.

Заявляемое изобретение характеризуется следующими существенными признаками, которые выражены определенными понятиями, достаточными для их идентификации, направлены на решение поставленной задачи и достаточны для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны.

Заявляемый согласно первому пункту формулы изобретения способ изготовления гнутых замкнутых профилей включает последовательную подгибку в валках вначале полок, затем боковых стенок относительно стенки профиля и окончательную одновременную подгибку полок и боковых стенок до получения готового профиля.

От прототипа заявляемое изобретение отличается тем, что подгибку полок осуществляют до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле на 5-30o. Затем подгибают боковые стенки до смыкания кромок полок. После этого путем последовательной осадки смыкающихся полок, осуществляют одновременную подгибку полок и боковых стенок до получения готового профиля.

При использовании изобретения ожидается достижение технического результата, заключающегося в повышении плотности смыкания кромок полок замкнутых гнутых профилей при минимально допустимых радиусах кривизны в местах изгиба.

Между совокупностью существенных признаков изобретения по левому пункту формулы изобретения и достигаемым техническим результатом имеется следующая причинно- следственная связь. Так как подгибку полок осуществляют до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле, (то есть полки не догибают до заданного угла относительно боковых стенок), то для обеспечения смыкания кромок полок за счет подгибки боковых стенок эти боковые стенки будут подогнуты относительно стенки профиля на угол, который превышает заданное значение. Недогиб полок профиля на 5-30o позволяет произвести перегиб боковых стенок по меньшей мере на угол, превышающий угол их пружинения, при котором боковые стенки профиля распружинивая стремятся развести смыкающиеся по кромкам полки профиля. Последующая осадка смыкающихся полок при постоянном контакте их кромок обеспечивает подгибку полок и боковых стенок до получения готового профиля. При этом в местах изгиба возникают дополнительные поперечные усилия сжатия, направленные на увеличение кривизны мест изгиба, а боковые стенки отгибаются относительно стенки профиля и усилия от их пружинения стремятся свести смыкающиеся по кромкам полки профиля, что позволяет на последних переходах обеспечить плотное смыкание кромок полок замкнутых гнутых профилей и получить заданное значение углов подгибки полок и боковых стенок профиля при минимально допустимых радиусах кривизны в местах изгиба. В частных случаях использования заявляемое изобретение характеризуется следующими отличительными от прототипа признаками.

По п. 2 формулы изобретения оно отличается тем, что при подгибке боковых стенок ширину стенки профиля временно выполняют меньше заданной на величину, не превышающую ее утроенной толщины, а при осадке смыкающихся полок ширину стенки профиля увеличивают до заданной.

Между существенными признаками этого пункта и достигаемым техническим результатом существует следующая причинно-следственная связь.

Благодаря временному выполнению ширины стенки профиля меньше заданной становится возможным временно увеличить ширину боковых стенок профиля и высоту профиля для последующей осадки при его доформовке. Последующее увеличение ширины стенки профиля за счет металла, перемещаемого через места изгиба со стороны боковых стенок профиля, обеспечивает создание в местах изгиба такого напряженно-деформированного состояния металла, при котором дополнительные усилия от пружинения боковых стенок стремятся еще больше свести смыкающиеся по кромкам полки профиля, повышая тем самым плотность смыкания кромок полок замкнутого гнутого профиля.

Данное изобретение обеспечивает также достижение других технических результатов, заключающихся в уменьшении количества технологических переходов, повышении стойкости инструмента и снижении энергетических затрат на профилирование.

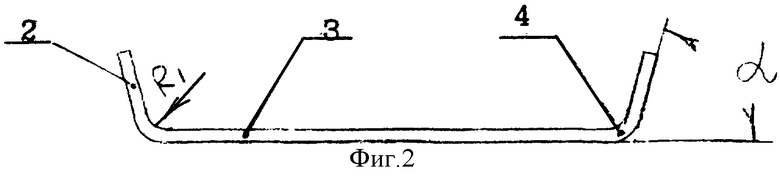

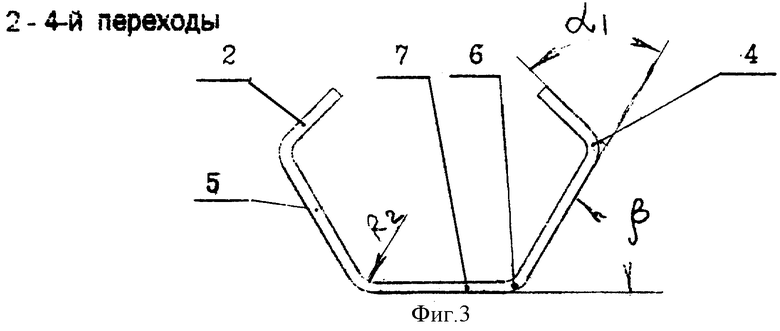

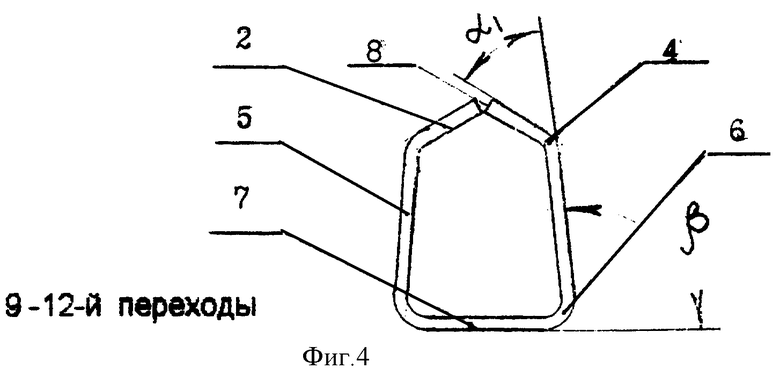

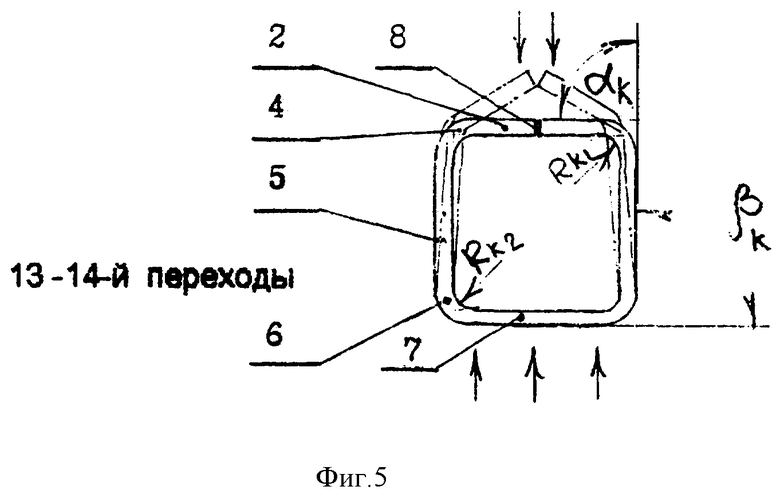

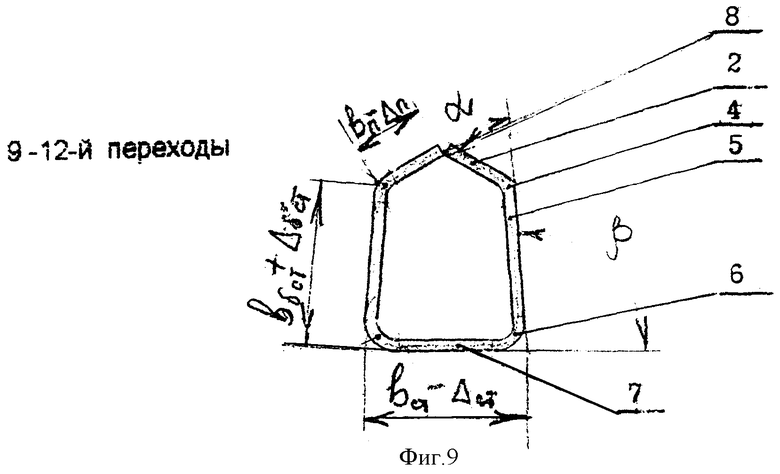

Сущность изобретения поясняется иллюстрирующими материалами, на которых изображено

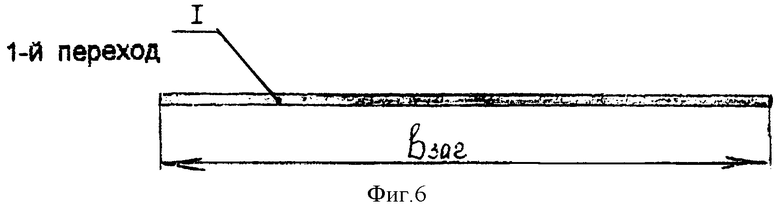

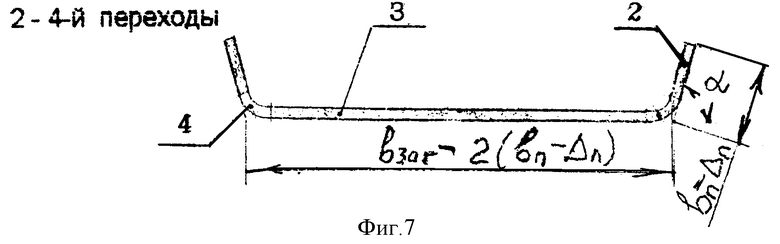

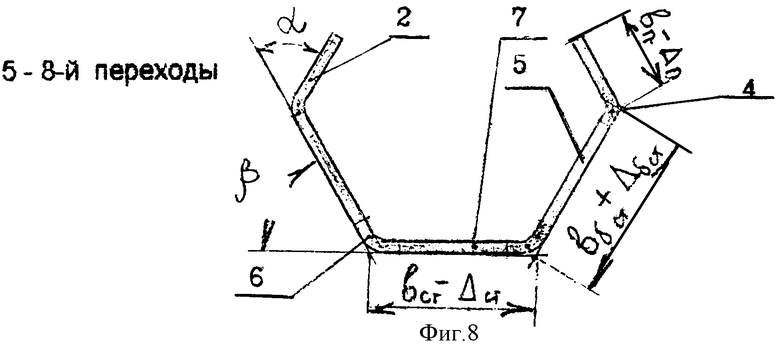

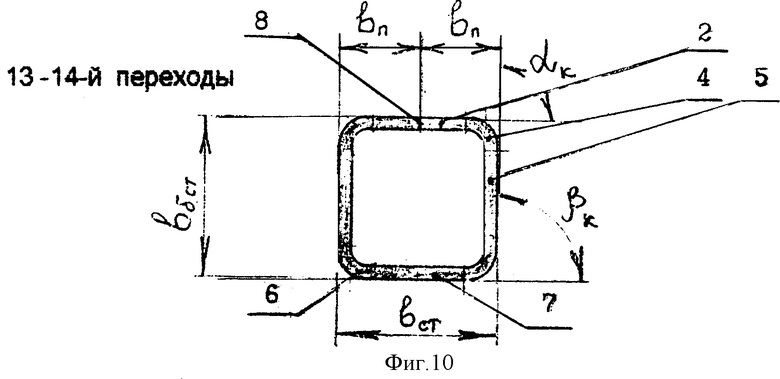

на фиг. 1 - 4 схема технологических переходов при формообразовании тугого замкнутого профиля по заявляемому способу.

на фиг. 5 -10 схема технологических переходов при формообразовании тугого замкнутого профиля по заявляемому способу с использованием временного уменьшения ширины стенки профиля на первых переходах.

На графических материалах позициями обозначено:

1 - исходная заготовка;

2 - полка профиля;

3 - плоский участок заготовки между подогнутыми полками профиля;

4 - место изгиба участка сопряжения полки профиля и боковой стенки профиля:

5-боковая стенка профиля;

6 - место изгиба участка сопряжения боковой стенки профиля и стенки профиля:

7- стенка профиля;

8 - кромка полки профиля.

Заявляемый согласно первому пункту формулы изобретения способ изготовления гнутых замкнутых профилей может быть реализован с помощью многоклетьевого профилегибочного стана, содержащего рабочие клети со спаренными в каждой из них по калибру валками. Для каждого перехода валки выполнены в соответствии с заданными углами подгибки элементов профиля в данном технологическом переходе.

В конкретном примере изготовления гнутого замкнутого профиля квадратного сечения 30х30х1,5 мм, заявляемый согласно первому пункту формулы изобретения способ реализуется следующим образом. Из исходной плоской заготовки 1 (фиг. 1) в четырнадцати технологических переходах осуществляют последовательную подгибку в валках вначале полок (переходы 2-4), затем боковых стенок относительно стенки профиля (переходы 5-12) и окончательную одновременную подгибку полок и боковых стенок до получения готового профиля (переходы 13-14). При этом в переходах 2-4 подгибку полок 2 профиля осуществляют до угла α, при котором угол между полкой 2 и боковой стенкой 5 превышает заданный угол между ними на готовом профиле, например, на 30o. Следует отметить, что подгибка полок 2 профиля производится относительно будущих боковых стенок, входящих в плоский участок 3 заготовки, с одновременным формообразованием мест изгиба 4, изогнутых по дуге радиусом R1. Затем (переходы 5-8) подгибают боковые стенки 5 с раннее подогнутыми полками 2, изгибая по дуге радиуса R2 места изгиба 6 участка сопряжения между боковой стенкой и стенкой 7 профиля. Далее (переходы 9-12) производят дальнейшую подгибку боковых стенок 5 до смыкания кромок 8 полок 2 профиля и дальнейшее уменьшение радиуса кривизны в местах изгиба 6. При этом угол подгибки полок α1 достигал 65o (то есть полки подогнуты относительно боковых стенок на угол 115o, который на 25o больше заданного для готового профиля), угол подгибки боковых стенок составлял 94o (то есть боковые стенки подогнуты относительно стенки профиля на 4o больше заданного угла для готового профиля). После этого (переходы 13-14) осуществляют одновременную подгибку полок 2 и отгибку боковых стенок 5 до получения готового профиля путем последовательной осадки смыкающихся полок. Отгибка боковых стенок в заданное для готового профиля положение сопровождается возникновением усилий пружинения, направленных в сторону, противоположную направлению отгибки боковых стенок и способствующих плотному смыканию полок 2 профиля по их кромкам 8. При этом места изгиба 4 участков сопряжения полок 2 и боковых стенок 5 профиля и места изгиба 6 участков сопряжения боковых стенок 5 и стенки 7 профиля отформовывают на минимально допустимые радиусы кривизны за счет изгиба с дополнительным поперечным сжатием, возникающим вследствие сопротивления элементов профиля перемещению соприкасающихся по кромкам полок при их осадке. Радиусы кривизны Rk1 и Rk2 в местах изгиба 4 и 6 на готовом профиле составляли до 1 мм, при толщине заготовки 1,5 мм и отношении радиуса кривизны к толщине равном 0,67.

В результате использования изобретения достигается технический результат, заключающийся в повышении плотности смыкания кромок полок замкнутых гнутых профилей при минимально допустимых радиусах кривизны в местах изгиба, когда их значения не превышают величины толщины заготовки.

Выбор граничных значений параметров, включенных в формулу изобретения, обусловлен следующим. Подгибка полок до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле менее чем на 5o, не обеспечивает устранение пружинения металла в местах изгиба участков сопряжения боковой стенки профиля и стенки профиля, что приводит к упругой отгибке боковых стенок после отформовки профиля и уменьшению плотности смыкания прилежащих к ним полок. Подгибка полок до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле более чем на 30o нецелесообразна из-за значительного перегиба при этом боковых стенок и затруднений, связанных с последующей отгибкой боковых стенок до заданного положения за счет усилий, возникающих при осадке смыкающихся полок.

Использование изобретения с отличительными признаками по п. 2 формулы изобретения целесообразно в случае необходимости получения минимально допустимых радиусов кривизны в местах изгиба профиля при увеличении толщины исходной заготовки.

Так, при изготовлении квадратного профиля 40х40х2 мм в процессе формовки в технологических переходах 2-4 образовывали место изгиба 4 участков сопряжения полок и боковых стенок профиля и производили подгибку полок 2 меньшей ширины (bп-Δn) чем заданная до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле на 25o. В процессе формовки мест изгиба 6 участков сопряжения боковых стенок профиля и стенки профиля в технологических переходах 5-8 стенку профиля 7 образовывали шириной (bст-Δст) меньше заданной на толщину заготовки - при ширине стенки на готовом профиле 40 мм фактическая ширина стенки составляла 38 мм. Ширина (bбст+Δбст) каждой из боковых стенок 5 профиля при этом была больше заданной на одну толщину заготовки и составляла 42 мм. При дальнейшей подгибке элементов профиля в технологических переходах 9-12 до соприкосновения кромок 8 полок профиля ширина его элементов не изменялась. В технологических переходах 13-14 одновременную подгибку полок и боковых стенок до получения готового профиля осуществляли путем последовательной осадки смыкающихся полок 2. В последнем технологическом переходе калибр валков соответствовал поперечному сечению профиля с заданными размерами. При этом места изгиба 4 участков сопряжения полок и боковых стенок профиля и места изгиба 6 участков сопряжения боковых стенок и стенки профиля формовались на заданную кривизну за счет изгиба и дополнительного поперечного сжатия, возникающего вследствие сопротивления со стороны профиля перемещению его кромок и осадки по высоте при увеличении ширины. В связи с возникающими при осадке профиля дополнительными усилиями сжатия размеры профиля по высоте уменьшаются, а по ширине увеличиваются до заданных (bп, bбст, bст). Радиусы кривизны в местах изгиба на готовом профиле составляли до 1 мм, то есть относительный радиус кривизны при толщине заготовки 2 мм составил 0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1466831A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы, а именно к способам изготовления гнутых замкнутых профилей. Способ изготовления гнутых замкнутых профилей включает последовательную подгибку в валках вначале полок, затем боковых стенок относительно стенки профиля и окончательную одновременную подгибку полок и боковых стенок до получения готового профиля. При этом подгибку полок осуществляют до угла, при котором угол между полкой и боковой стенкой превышает заданный угол между ними на готовом профиле на 5-30o. Затем подгибают боковые стенки до смыкания кромок полок, а одновременную подгибку полок и боковых стенок до получения готового профиля осуществляют путем последовательной осадки смыкающихся полок. При подгибке боковых стенок заданную ширину стенки профиля временно выполняют меньше заданной на величину, не превышающую ее утроенной толщины, а при осадке смыкающихся полок ширину стенки профиля увеличивают до заданной. Способ позволяет повысить плотность смыкания кромок полок замкнутых гнутых профилей при минимально допустимых радиусах кривизны в местах изгиба, когда их значения не превышают величины толщины заготовки. 1 з.п. ф-лы, 10 ил.

| Тришевский И.С и др | |||

| Калибровка валков для производства гнутых профилей | |||

| Киев: Техника, 1980, с.87-89, рис.31 в SU 1579603,А, 23.07.90 | |||

| Профилегибочный стан | 1992 |

|

SU1819171A3 |

| Композиция для изготовления покрытия спортивных площадок | 1986 |

|

SU1452818A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

| US 4176539,A,04.12.79. | |||

Авторы

Даты

1999-09-20—Публикация

1998-07-21—Подача