Ж X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| Способ изготовления гнутых профилей проката | 1976 |

|

SU603180A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления гнутыхпРОфилЕй | 1978 |

|

SU799858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ | 2001 |

|

RU2201829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении корытных профилей, гнутых в валках профилегибочного стана. Цель изобретения - улучшение качества профилей и снижение энергозатрат на формовку. В процессе изготовления корытных

Ж

О GJ Ч) 00 N5 О

профилей на профилегибочном стане после перехода 1 производят подгибку полок 2 и 3, искривляя примыкающие к ним участки 4 и 5 заготовки так, чтобы кромки 6 и 7 профиля и центральный участок 8 в каждом переходе размещались на уровне формовки Х-Х. Затем после подгибки полок 2 и 3 до конечных углов а между ними и касательными 9 и 10 к искривленным участкам 4 и 5

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении корытных гнутых профилей в валках профилегибочно- го стана.

Цель изобретения -улучшение качества профилей и снижение энергозатрат на формовку.

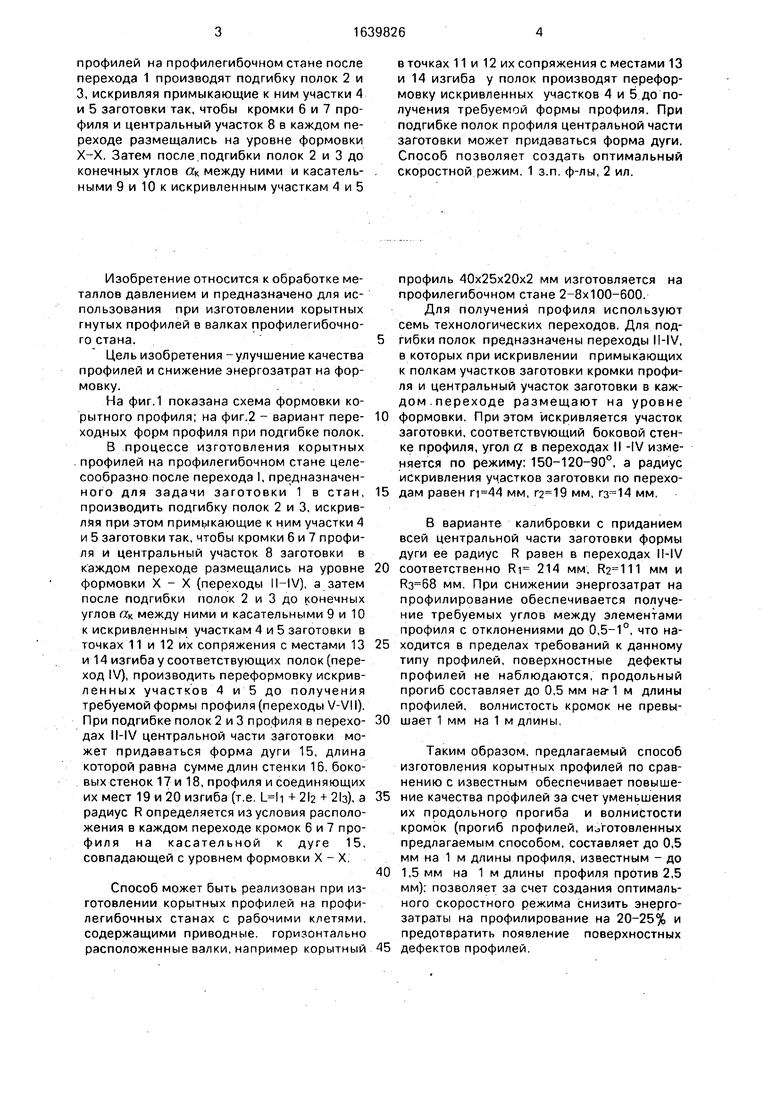

На фиг.1 показана схема формовки ко- рытного профиля; на фиг.2 - вариант переходных форм профиля при подгибке полок.

В процессе изготовления корытных профилей на профилегибочном стане целесообразно после перехода I, предназначенного для задачи заготовки 1 в стан, производить подгибку полок 2 и 3, искривляя при этом примыкающие к ним участки 4 и 5 заготовки так, чтобы кромки 6 и 7 профиля и центральный участок 8 заготовки в каждом переходе размещались на уровне формовки Х-Х (переходы II-IV), а затем после подгибки полок 2 и 3 до конечных углов «к между ними и касательными 9 и 10 к искривленным участкам 4 и 5 заготовки в точках 11 и 12 их сопряжения с местами 13 и 14 изгиба у соответствующих полок (переход IV), производить переформовку искрив- ленных участков 4 и 5 до получения требуемой формы профиля (переходы V-VII). При подгибке полок 2 и 3 профиля в переходах II-IV центральной части заготовки может придаваться форма дуги 15, длина которой равна сумме длин стенки 16 боковых стенок 17 и 18, профиля и соединяющих их мест 19 и 20 изгиба (т.е + + ), а радиус R определяется из условия расположения в каждом переходе кромок 6 и 7 про- филя на касательной к дуге 15, совпадающей с уровнем формовки Х-Х

Способ может быть реализован при изготовлении корытных профилей на профи- легибочных станах с рабочими клетями, содержащими приводные, горизонтально расположенные валки, например корытный

в точках 11 и 12 их сопряжения с местами 13 и 14 изгиба у полок производят переформовку искривленных участков 4 и 5 до получения требуемой формы профиля. При подгибке полок профиля центральной части заготовки может придаваться форма дуги. Способ позволяет создать оптимальный скоростной режим. 1 з.п. ф-лы, 2 ил.

профиль 40x25x20x2 мм изготовляется на профилегибочном стане 2-8x100-600.

Для получения профиля используют семь технологических переходов. Для подгибки полок предназначены переходы II-IV, в которых при искривлении примыкающих к полкам участков заготовки кромки профиля и центральный участок заготовки в каждом переходе размещают на уровне

формовки. При этом искривляется участок заготовки, соответствующий боковой стенке профиля, угол а в переходах II -IV изменяется по режиму: 150-120-90°, а радиус искривления участков заготовки по переходам равен мм, мм, мм.

В варианте калибровки с приданием всей центральной части заготовки формы дуги ее радиус R равен в переходах II-IV

соответственно Ri 214 мм, мм и мм. При снижении энергозатрат на профилирование обеспечивается получение требуемых углов между элементами профиля с отклонениями до 0,5-1°, что находится в пределах требований к данному типу профилей, поверхностные дефекты профилей не наблюдаются, продольный прогиб составляет до 0,5 мм на-1 м длины профилей, волнистость кромок не превышает 1 мм на 1 м длины

Таким образом, предлагаемый способ изготовления корытных профилей по сравнению с известным обеспечивает повышение качества профилей за счет уменьшения их продольного прогиба и волнистости кромок (прогиб профилей, изготовленных предлагаемым способом, составляет до 0,5 мм на 1 м длины профиля, известным - до

1,5 мм на 1 м длины профиля против 2,5 мм): позволяет за счет создания оптимального скоростного режима снизить энергозатраты на профилирование на 20-25% и предотвратить появление поверхностных

дефектов профилей.

Формула изобретения 1. Способ изготовления корытных профилей путем последовательного формообразования профилей из плоской заготовки по переходам, включающий подгибку полок и искривление участков заготовки с последующим их выпрямлением, отличающийся тем, что, с целью улучшения качества профилей и снижения энергозатрат на формовку, первоначально подгибают полки профиля, а искривляют примыкающие к ним участки, размещая в каждом переходе на уровне формовки кромки профиля и центральный участок, затем после подгибки полок до конечных углов между ними и

Щ переход

IV переход

Фиг. 2

0

5

касательными к искривленным участкам заготовки в точках их сопряжения с местами изгиба у соответствующих полок производят переформовку искривленных участков заготовки до получения требуемой формы профиля.

R2

| Авторское свидетельство СССР Мг 1171142, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача