Изобретение относится к обработке металлов давлением, в частности,, к производству гнутых замкнутых профилей на профи- легибочных агрегатах из трубных заготовок.

Целью изобретения является повышение качества профилей нутем исключения утонения мест сопряжения выпуклого элемента с основным участком трубчатой заготовки и повышение точности геометрических размеров.

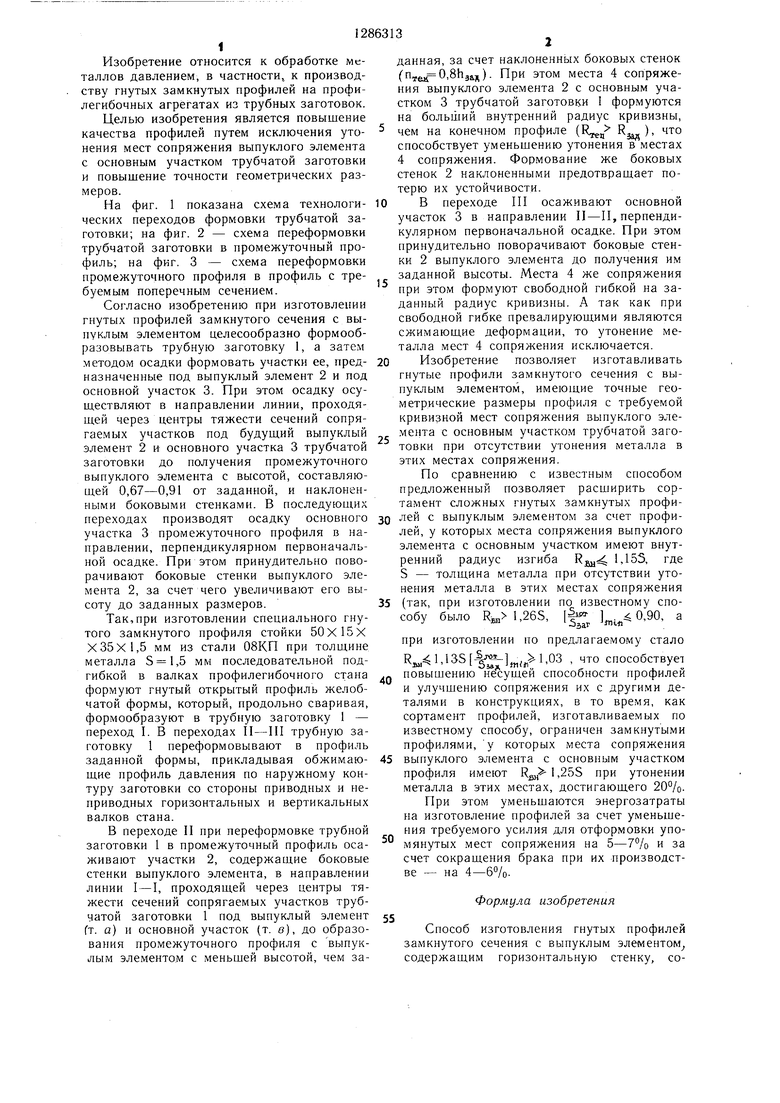

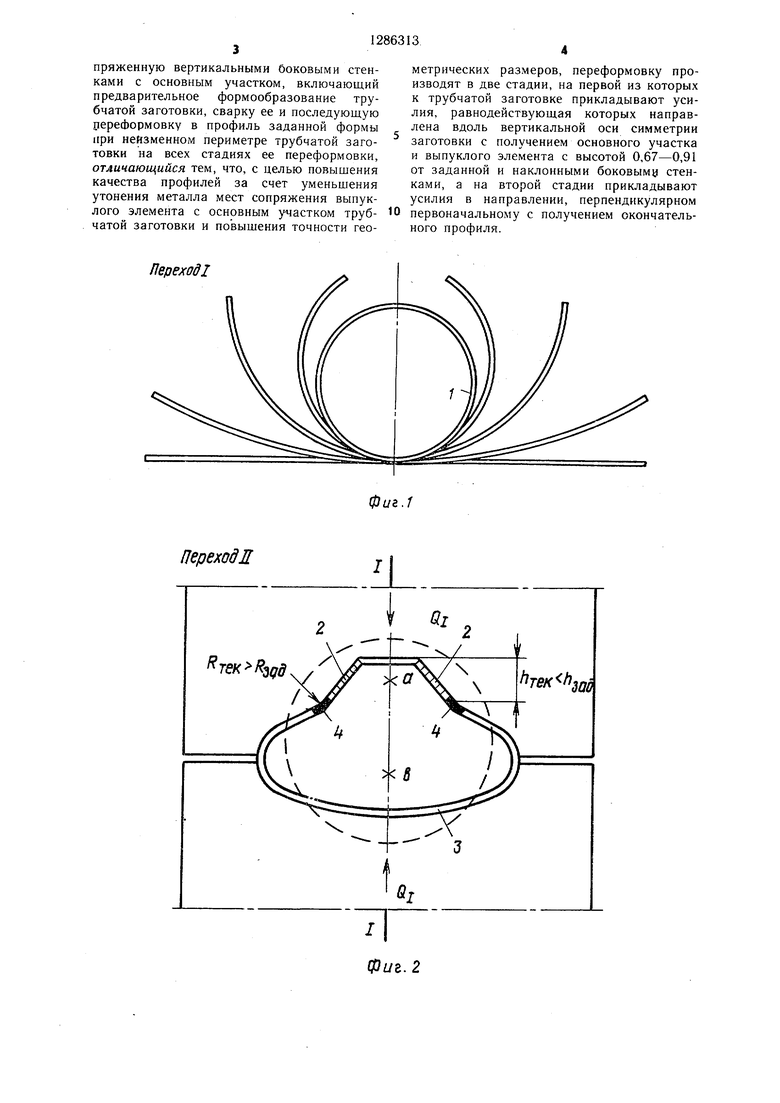

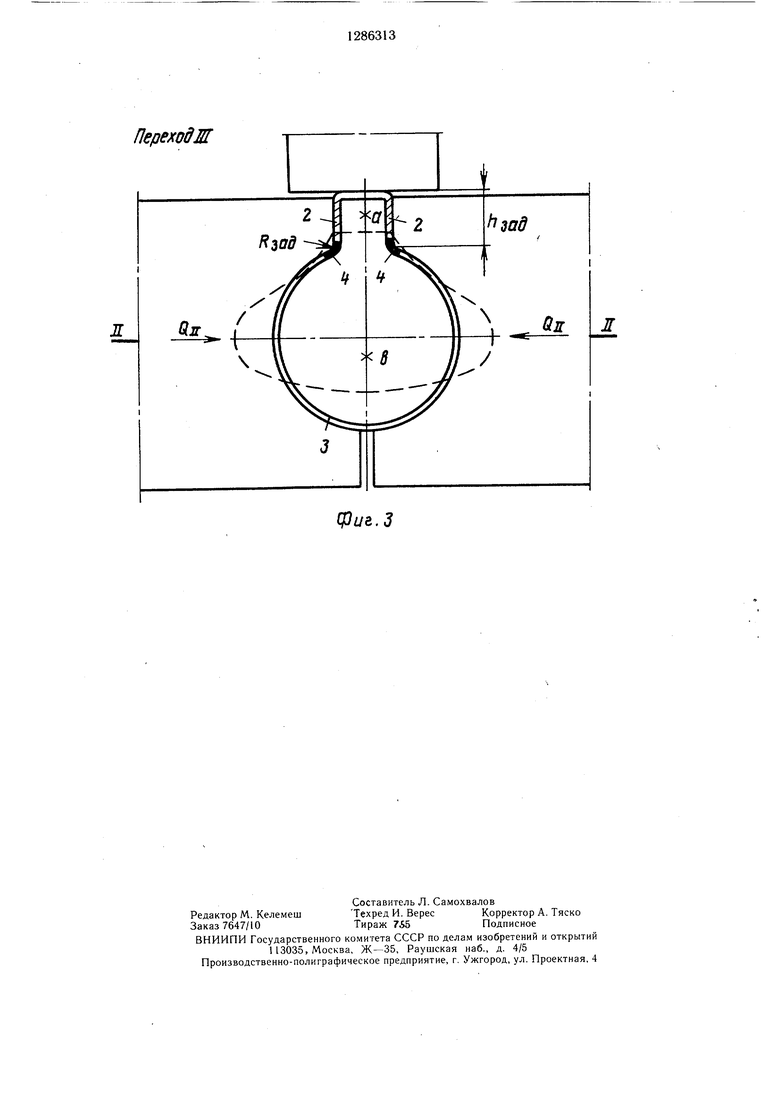

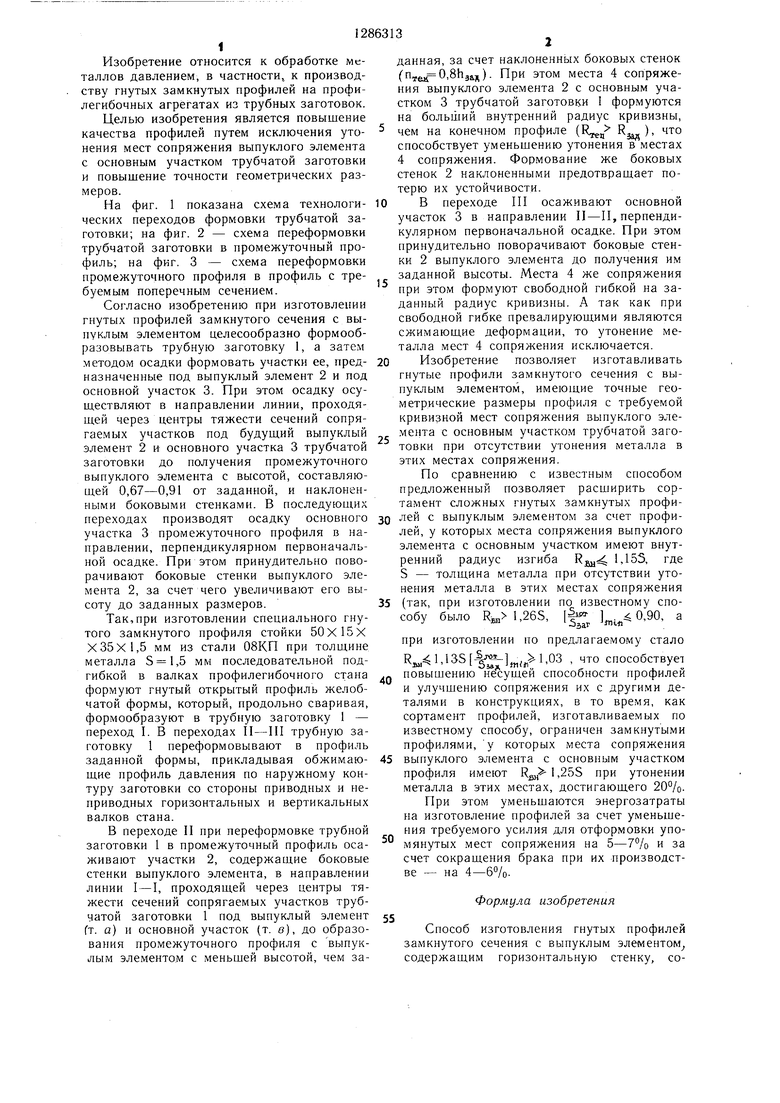

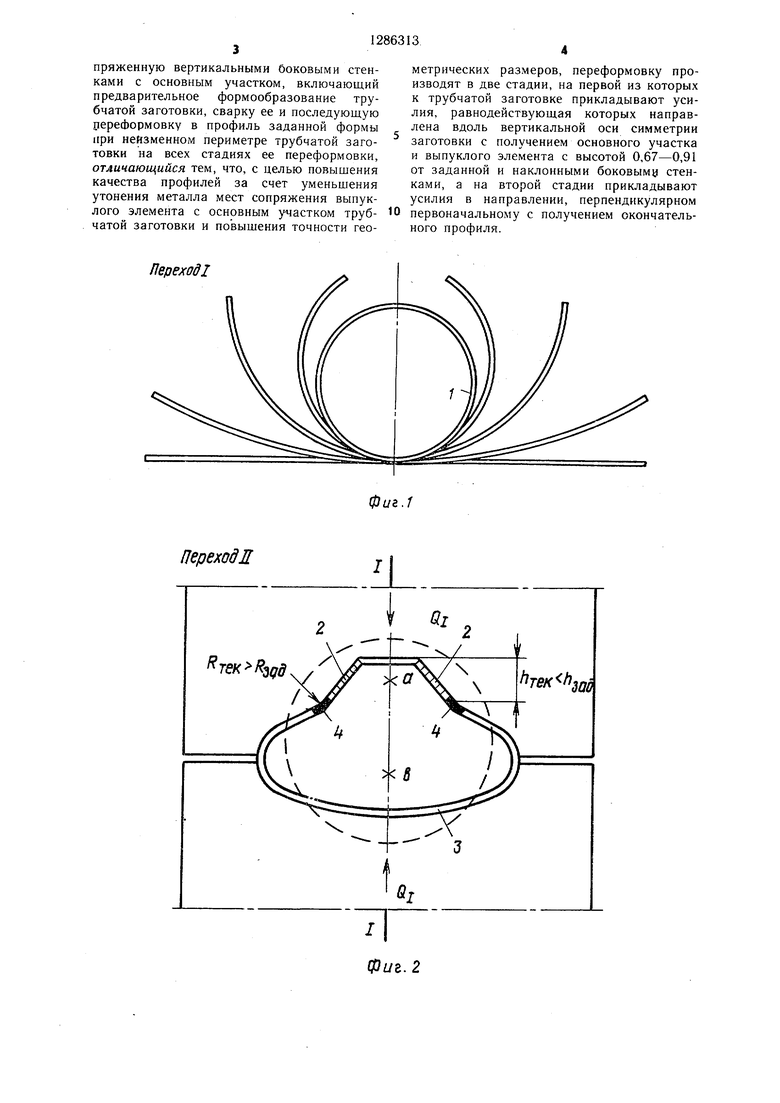

На фиг. 1 показана схема технологи- 10 ческих переходов формовки трубчатой заготовки; на фиг. 2 - схема переформовки трубчатой заготовки в промежуточный профиль; на фиг. 3 - схема переформовки промежуточного профиля в профиль с требуемым поперечным сечением.

Согласно изобретению при изготовлении гнутых профилей замкнутого сечения с выпуклым элементом целесообразно формооб- разовывать трубную заготовку 1, а зате.м методом осадки формовать участки ее, пред- 20 назначенные под выпуклый элемент 2 и под основной участок 3. При этом осадку осу- ш,ествляют в направлении линии, проходя- шей через центры тяжести сечений сопряданная, за счет наклоненных боковых стенок

()- этом места 4 сопряжения выпуклого элемента 2 с основным участком 3 трубчатой заготовки 1 формуются на больший внутренний радиус кривизны, чем на конечном профиле ( ° способствует уменьшению утонения в местах 4 сопряжения. Формование же боковых стенок 2 наклоненными предотвращает потерю их устойчивости.

В переходе III осаживают основной участок 3 в направлении II-II, перпендикулярном первоначальной осадке. При этом принудительно поворачивают боковые стенки 2 выпуклого элемента до получения им заданной высоты. Места 4 же сопряжения при этом формуют свободной гибкой на заданный радиус кривизны. А так как при свободной гибке превалирующими являются сжимающие деформации, то утонение металла мест 4 сопряжения исключается.

Изобретение позволяет изготавливать гнутые профили замкнутого сечения с выпуклым элементом, имеющие точные геометрические размеры профиля с требуемой кривизной мест сопряжения выпуклого эле15

гае.мых участков под будущий выпуклый .мента с основным участком трубчатой заго- элемент 2 и основного участка 3 трубчатой товки при отсутствии утонения металла в заготовки до получения промежуточного этих местах сопряжения, выпуклого элемента с высотой, составляю-По сравнению с известным способом

щей 0,67-0,91 от заданной, и наклонен- предложенный позволяет расширить сорными боковыми стенками. В последующих тамент сложных гнутых замкнутых профи- переходах производят осадку основного зо выпуклым элементом за счет профи- участка 3 промежуточного профиля в на- лей, у которых места сопряжения выпуклого правлении, перпендикулярном первоначальной осадке. При этом принудительно поворачивают боковые стенки выпуклого элемента 2, за счет чего увеличивают его высоту до заданных размеров.

Так,при изготовлении специального гнутого замкнутого профиля стойки 50х15Х X 35x1,5 мм из стали 08КП при толщине металла 5 1,5 мм последовательной подгибкой в валках профилегибочного стана д- формуют гнутый открытый профиль желобчатой формы, который, продольно сваривая, формообразуют в трубную заготовку 1 - переход I. В переходах II-III трубную заготовку 1 переформовывают в профиль заданной формы, прикладывая обжимаю- 45 выпуклого элемента с основным участком щие профиль давления по наружному кон-профиля имеют R, 1,258 при утонении

туру заготовки со стороны приводных и неприводных горизонтальных и вертикальных валков стана.

В переходе II при переформовке трубной заготовки 1 в промежуточный профиль осаживают участки 2, содержащие боковые стенки выпуклого элемента, в направлении линии I-I, проходящей через центры тяжести сечений сопрягаемых участков трубчатой заготовки 1 под выпуклый элемент Гт. а) и основной участок (т. в), до образоэлемента с основным участком имеют внутренний радиус изгиба 1,153, где S - толщина металла при отсутствии утонения металла в этих местах сопряжения 35 (так, при изготовлении по известному способу было Низ 1,265, | . 0,90, а

при изготовлении по предлагаемому стало

Rb.,l,03 , что способствует повышению несущей способности профилей и улучшению сопряжения их с другими деталями в конструкциях, в то время, как сортамент профилей, изготавливаемых по известному способу, ограничен замкнутыми профилями, у которых места сопряжения

металла в этих местах, достигающего 20%. При этом уменьшаются энергозатраты на изготовление профилей за счет уменьшения требуемого усилия для отформовки упомянутых мест сопряжения на 5-7% и за счет сокращения брака при их производстве - на 4-6%.

50

Формула изобретения

55

Способ изготовления гнутых профилей замкнутого сечения с выпуклым элементом содержащим горизонтальную стенку, сования промежуточного профиля с выпуклым элементом с меньшей высотой, чем за

данная, за счет наклоненных боковых стенок

()- этом места 4 сопряжения выпуклого элемента 2 с основным участком 3 трубчатой заготовки 1 формуются на больший внутренний радиус кривизны, чем на конечном профиле ( ° способствует уменьшению утонения в местах 4 сопряжения. Формование же боковых стенок 2 наклоненными предотвращает потерю их устойчивости.

В переходе III осаживают основной участок 3 в направлении II-II, перпендикулярном первоначальной осадке. При этом принудительно поворачивают боковые стенки 2 выпуклого элемента до получения им заданной высоты. Места 4 же сопряжения при этом формуют свободной гибкой на заданный радиус кривизны. А так как при свободной гибке превалирующими являются сжимающие деформации, то утонение металла мест 4 сопряжения исключается.

Изобретение позволяет изготавливать гнутые профили замкнутого сечения с выпуклым элементом, имеющие точные геометрические размеры профиля с требуемой кривизной мест сопряжения выпуклого эле

предложенный позволяет расширить сортамент сложных гнутых замкнутых профи- выпуклым элементом за счет профи- лей, у которых места сопряжения выпуклого

выпуклого элемента с основным участком профиля имеют R, 1,258 при утонении

элемента с основным участком имеют внутренний радиус изгиба 1,153, где S - толщина металла при отсутствии утонения металла в этих местах сопряжения (так, при изготовлении по известному способу было Низ 1,265, | . 0,90, а

при изготовлении по предлагаемому стало

Rb.,l,03 , что способствует повышению несущей способности профилей и улучшению сопряжения их с другими деталями в конструкциях, в то время, как сортамент профилей, изготавливаемых по известному способу, ограничен замкнутыми профилями, у которых места сопряжения

выпуклого элемента с основным участком профиля имеют R, 1,258 при утонении

металла в этих местах, достигающего 20%. При этом уменьшаются энергозатраты на изготовление профилей за счет уменьшения требуемого усилия для отформовки упомянутых мест сопряжения на 5-7% и за счет сокращения брака при их производстве - на 4-6%.

Формула изобретения

55

Способ изготовления гнутых профилей замкнутого сечения с выпуклым элементом содержащим горизонтальную стенку, сопряженную вертикальными боковыми стенками с основным участком, включающий предварительное формообразование трубчатой заготовки, сварку ее и последующую ререформовку в профиль заданной формы при неизменном периметре трубчатой заготовки на всех стадиях ее переформовки, отличающийся тем, что, с целью повыщения качества профилей за счет уменьщения утонения металла мест сопряжения выпуклого элемента с основным участком трубчатой заготовки и повыщения точности гео

метрических размеров, переформовку производят в две стадии, на первой из которых к трубчатой заготовке прикладывают усилия, равнодействующая которых направлена вдоль вертикальной оси симметрии заготовки с получением основного участка и выпуклого элемента с высотой 0,67-0,91 от заданной и наклонными боковыми стенками, а на второй стадии прикладывают усилия в направлении, перпендикулярном первоначальному с получением окончательного профиля.

Переход

Фиъ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU965548A1 |

| Способ изготовления из трубной заготовки гнутых полых профилей | 1982 |

|

SU1065059A1 |

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU940910A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU978972A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299646A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

| Способ изготовления гнутыхпРОфилЕй | 1978 |

|

SU799858A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления гнутых профилей замкнутого сечения с выпуклым элементом в валках клетей профилегибочного стана. Целью изобретения является повышение качества профилей за счет уменьшения утонения металла мест сопряжения выпуклого элемента с основным участком трубчатой заготовки (ТЗ) и повышение точности геометрических размеров. На первых переходах формуют профиль желобчатой формы, сваривают его продольные кромки, получая ТЗ. Затем переформовывают ТЗ в профиль заданной формы. Для этого осаживают участки, содержаш,ие боковые стенки выпуклого элемента (ВЭ) в направлении линии, про- ходяш,ей через центры тяжести сечений основного участка заготовки и участка под ВЭ. На этих переходах формуют ВЭ с высотой, составляющей 0,67-0,91 от заданной. В следуюш,ем переходе осаживают основной участок в направлении, перпендикулярном первоначальной осадке, и поворачивают боковые стенки ВЭ. Место сопряжения формуют свободной гибкой за счет сжимающих деформаций, поэтому их утонение исклю- чается. Кроме того, повышается несущая Л способность профилей, улучшается сопря- жение их с другими деталями конструкции. 3 ил. ISP 00 05 00

Переходи

ПереходЖ

Л

I

фи&.З

| Способ производства замкнутых профилей | 1980 |

|

SU902909A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-30—Публикация

1984-04-10—Подача