Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в металлургической промышле ; ности, а также в сельскохозяйственном и транспортном машиностроении.

Изве,стен способ изготовления гнутых профилей, в котором описана технология формовки тонкостенных гофрированных профилей с замкнутыми краевыми отбортовками, имеющих участки двойной толщины. При этом для устранения волнистости элементов нахлеста участка двойной толщины и качественного сопряжения элементов этого участка поперечного сечения в последних переходах осуществляют обжатие по толщине участка двойной толщины. .

Недостатком способа является то, что он применим только для профилей с замкнутыми отбортовками, участки двойной толщины которых доступны для- контакта с обоими формующими валками, когда возможно обжатие этих участков, и не применим для профилей, у которых участки двойной толщины имеют контакт только с одним из валков. Недостатком способа является также резкое увеличение усилия, потребного для обжатия, с уменьшением толщины формуемого металла, особенно для профилей толщиной менее 1 мм. Поэтому по конструктивным данным существующих станов по производству тонкостенных гнутых профилей развитие такого усилия не представляется возможным.

Известен также способ изготовления тонкостенных профилей панели с краевыми

отбортовками, завитыми в виде трубок. Данный способ предусматривает устранение продольного скручивания и прогибов на готовых профилях специальной валковой арматурой в виде межклетевых пар горизонтальных роликов с определенным соотношением их диаметров, чем и обеспечивается положение правильных и раскручивающих усилий на формуемый профиль, за счет чего достигается taKxe и стабильное качество замкнутых краевых отбортовок.

Недостатками данного способа являются отсутствие гарантированного обеспечения беззазррного сопряжения замыкающих элементов замкнутых краевых отбортовок на готовом профиле и то, что в нем нет рекомендаций по качественной отформовке краевых отбортовок эллиптической или круглой формы, имеющих замыкающие участки двойной толщины с беззазорным сопряжением элементов. Кроме того, в способе отсутствуют математические зависимости для расчетного определения размеров элементов замкнутых краевых отбортовок и последовательность их вычисления в соотношении со средней частью профиля.

Наиболее близким по технической сущности к предлагаемому является способ изготовления полузакрытых профилей с отбортовками или элементами двойной толщины у кромок. Способ предназначен для использования в сельскохозяйственном машиностроении при изготовлении желобов кормораздатчиков и предусматривает предупреждение винтообразного скручивания при формовке преимущественно желобов кормораздатчиков, состоящих из наклонных стенок разной величины, полок с элементами двойной толщины у кромок или отбортовками и криволинейных участков сопряжения полок и стенок.

Для этого при последовательной гибке вначале осуществляют полную формовку элементов у кромок, затем гибку полок до их окончательной конфигурации, а затем гибки стенок. Далее гибку стенок у профилей, имеющих верхнюю стенку, сопряженную с меньшей наклонной стенкой, начинают с гибки верхней и большей наклонной стенок относительно меньшей наклонной стенки, которую размещают в плоскости формовки, выдерживая центры криволинейных участков сопряжения полок и стенок на одном уровне до полной отформовки верхней стенки, а затем осуществляют гибку наклонных стенок относительно криволинейного участка их сопряжения. Гибку стенок до достижения верхней стенкой вертикального

положения осуществляют радиальными усилиями с приложением одновременно взаимно уравновешенных осевых усилий сжатия к наружной поверхности криволинейных участков сопряжения полок и стенок.

Недостатком известного способа являетск отсутствие приемов, обеспечивающих беззазорное сопряжение замыкающих элементов замкнутых краевых отбортовок на готовом профиле. Способ предназначен для формовки замкнутых краевых элементов, кромки замыкающих участков двойных толщин которых находятся вне замкнутых элементов, а не для профилей, кромки участков двойной толщины которых заворачиваются внутрь замкнутых отбортовок и недоступны для контакта с валками.

Кроме того, известный способ предназначен для формовки профилей желобчатой конфигурации, образуемой прямолинейными элементами, а не для желоба, выполненного по радиусу, поэтому способ не обеспечивает профилям второй формы достаточного уровня качества.

Целью изобретения является улучшение качества профилей с желобчатыми, изогнутыми по радиусу, эллиптическими отбортовками и участками двойной толщины, подогнутыми внутрь отбортовок, за счет создания баззазорного соединения элементов замыкающих участков двойной толщины.

Профили в виде желоба с замкнутыми

краевыми отбортовками, завернутыми внутрь желоба, имеющие замыкающие участки двойной толщины, формуют из полосовых заготовок последовательной подгибкой по переходам. При этом формовку отбортовок осуществляют одновременно с формовкой желоба, причем ртбортовки формуют вначале круглой формы подгибкой краевых участков полосы постоянным радиусом изгиба во всех переходах до касания поверхности окончательно сформованного желоба. Величину радиуса изгиба РЬ и конечный угол ip подгибки круглых отбортовок определяют из зависимостей

L ():(1)

I (Re + S) ( 2 я - ) ,(2)

где L - длина развертки эллиптической отбортовки, мм;

S-толщина материала, мм;

I - длина участка двойной толщины, мм.

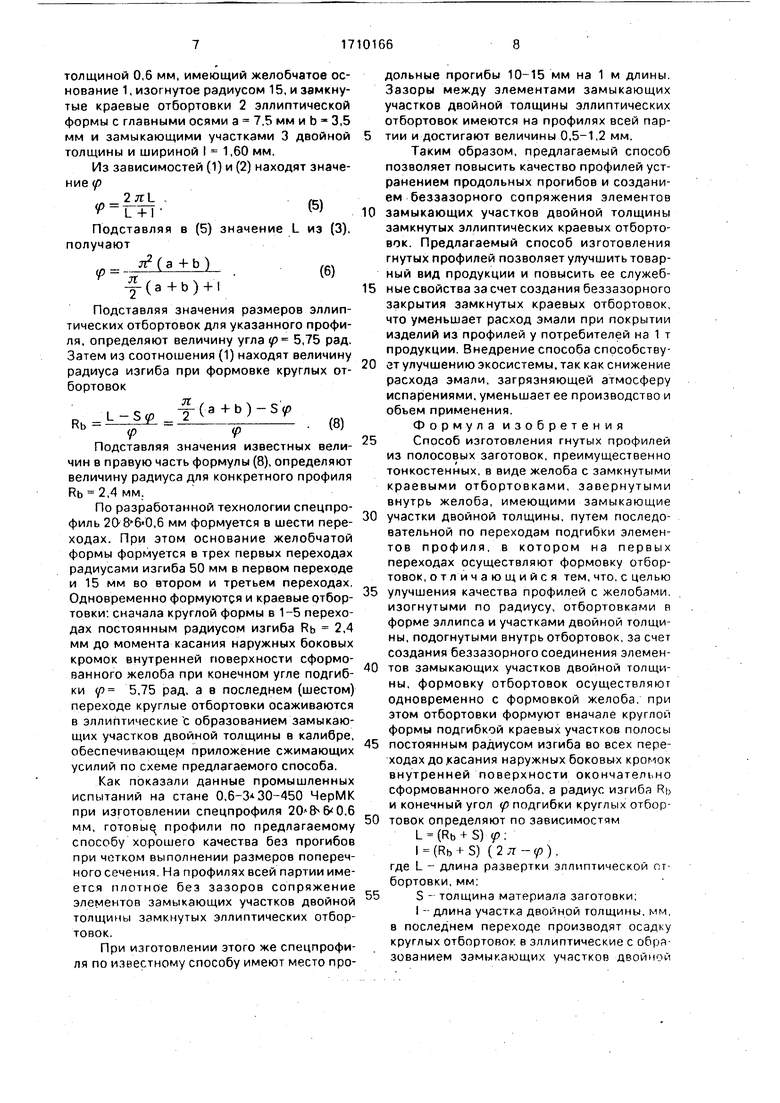

В последнем переходе производят

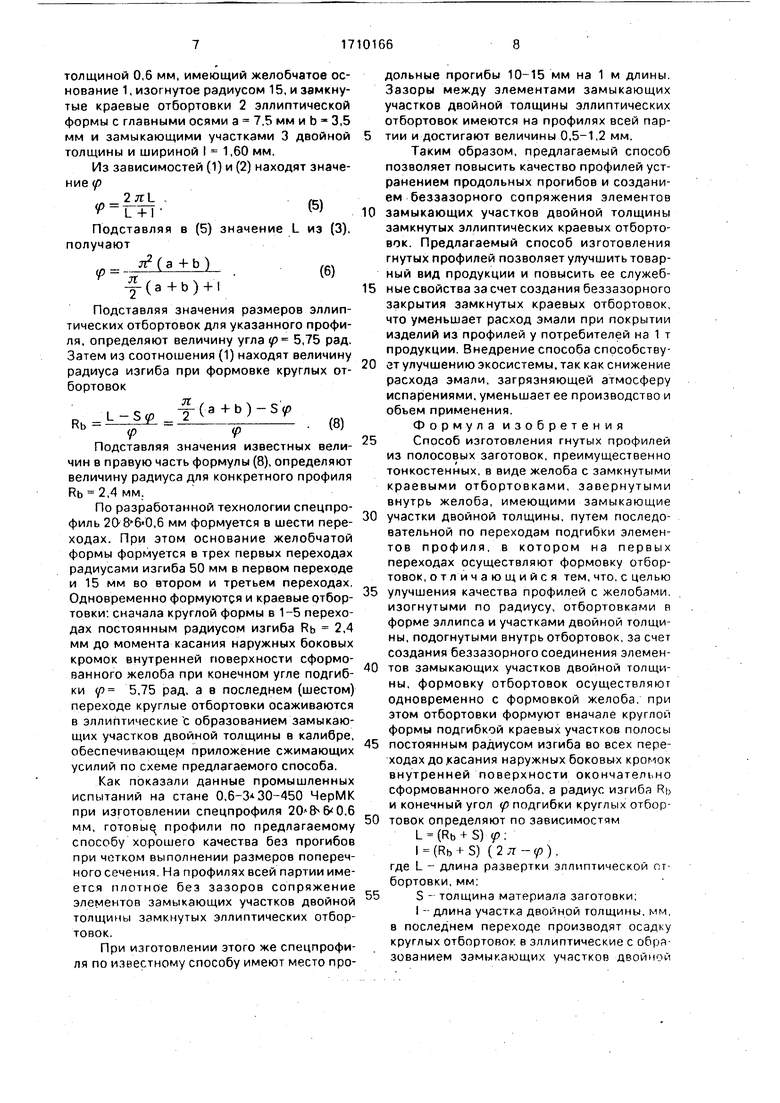

осадку круглых отбортовок в эллиптические с образованием замыкающих участков двойной толщины, прикладывая сжимающие усилия для каждой отбортовки в направлении осей эллипса при сохранении общей ширины профиля.

Осуществление формовки отбортовок одновременно с формовкой желоба обеспечивает уменьше.ние пружинения металла при подгибке по переходам в местах сопряжения отбортовок с желобчатой средней частью профиля и создает условие точного выполнения размеров отбортовок предв арительной круглой формы.

Формовка краевых отбортовок сначала круглой формы постоянным радиусом по переходам обеспечивает максимальное снижение пружинения и стабильность размеров по длине профиля перед осадкой круглых отбортовок в эллиптические за равномерного распределения деформаций по переходам.

Формовка круглых краевых элементов до момента касания наружных боковых кромок внутренней поверхности окончательно сформованного желоба обеспечивает создание максимально возможного взаимного прижатия сопрягающихся элементов замыкающих участков двойной толщины для беззазорного соединения их после осадки круглых отбортовок в.эллиптические усилием распружинивания замыкающих участков эллиптических отбортовок в сторону запирающей это распружинивание внутренней поверхности желоба.

Конечный угол подгибки у и радиус R изгиба при формовке круглых отбортовок определяются зависимостями, описывающими равенство длины участка двойной толщины на профиле длине Li дуги внутренней поверхности желоба, замыкающей сформованные круглые замкнутые отбортовки. Из этого условия следует, что развертка эллиптической отбортовки на готовом профиле без учета двойной толщины, равная L, на сформованной круглой отбортовке радиусом R2 соответствует некоторой величине центрального угла длиной дуги, равной L. Отсюда получается зависимость (1). Или, используя формулу длины развертки эллипса через его главные оси а и Ь, можно записать

(3)

л

Z(a+b

Приняв равенство длины дуги Li, замыкающей по внутренней поверхности желоба наружную поверхность круглых отбортоврк, длине дуги L2 по окружности наружной поверхности круглых отбортовок между замыкаемыми точками, которой соответствует центральный угол (2 л -(f)), можно записать

U. Li (Rb + S) (2я-) ,(4)

а так как Li I, то, подставляя в левуЮчасть (4) I, получают зависимость (2).

Приложение в последнем переходе сжимающих усилий к каждой отбортовке 5 для осадки их из круглых в эллиптические в направлении осей эллипса при сохранении общей ширины профиля обеспечивает беззазорное сопряжение элементов участков двойной толщины за счет упругого прижа10 тия упругим распружиниванием боковых кромок к внутренней запирающей это распружинивание поверхности желоба.

Для осуществления предлагаемого способа изготовления гнутых профилей необходимо наличие устройства, имеющего пары валков, соответствующей формы, установленные последовательно одна за другой, привод вращения валков, а также устройство подачи листовой заготовки и режущее 0 устройство для разделения на мерные длины, а также наличие достаточного числа пар формующих валков в устройстве для размещения требуемого числа переходов.

Положительный эффект при осуществ5 лении способа получают за счет улучшения , качества гнутых профилей созданием беззазорного сопряжения замыкающих элементов пустотелых отбортовок, что снижает расход эмали при покрытии продукции, из0 готавливаемой из профилей.

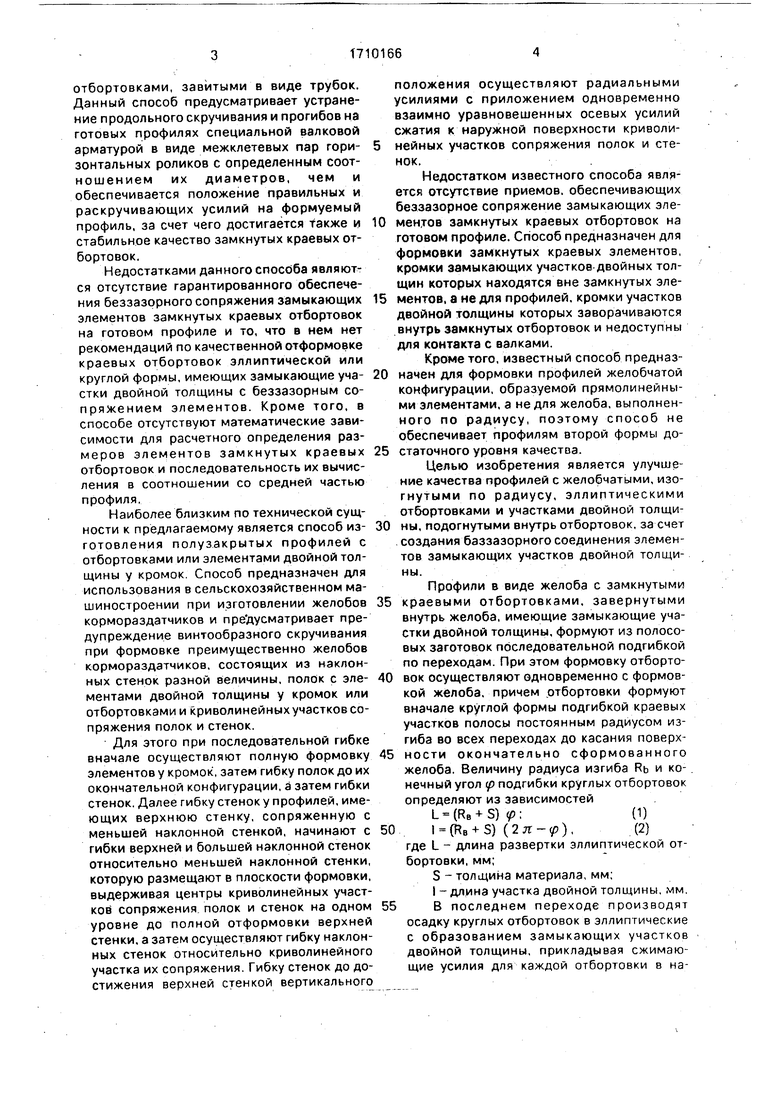

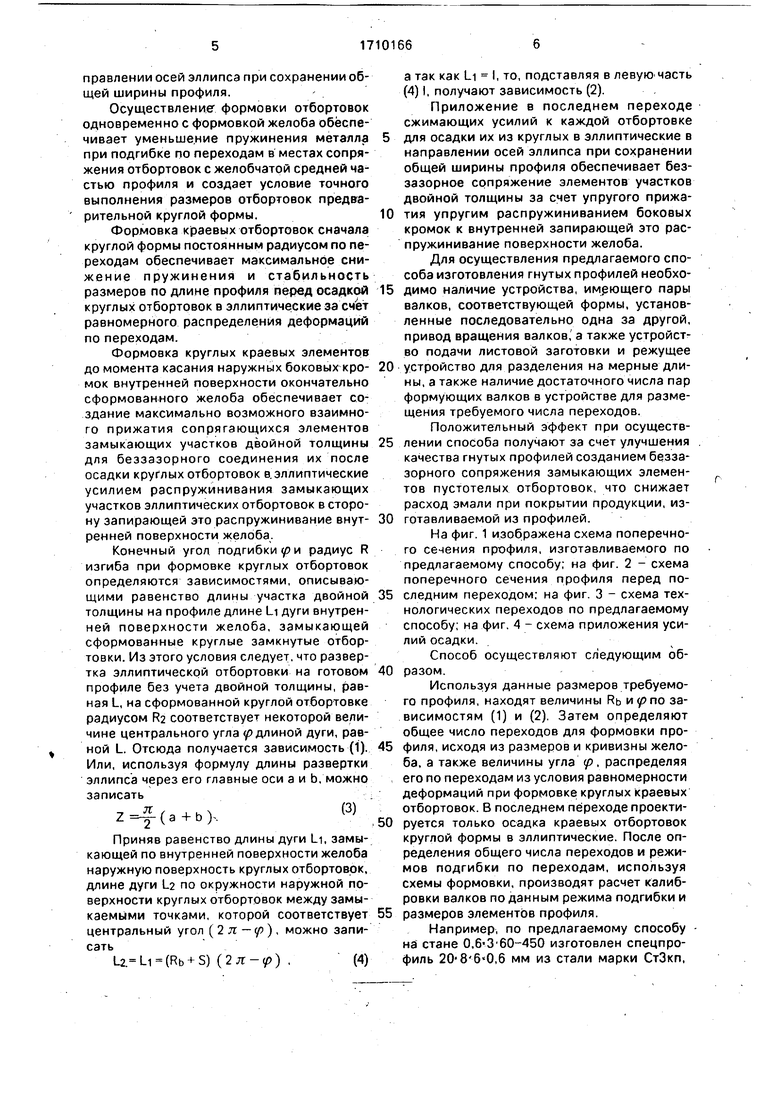

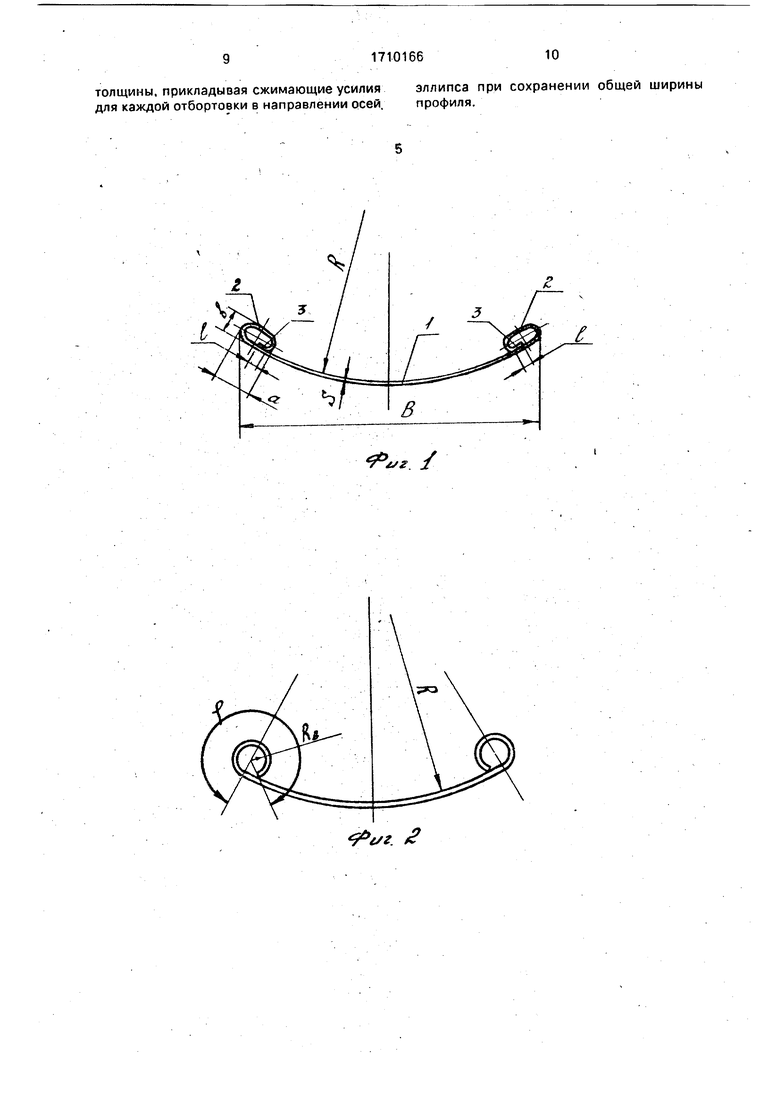

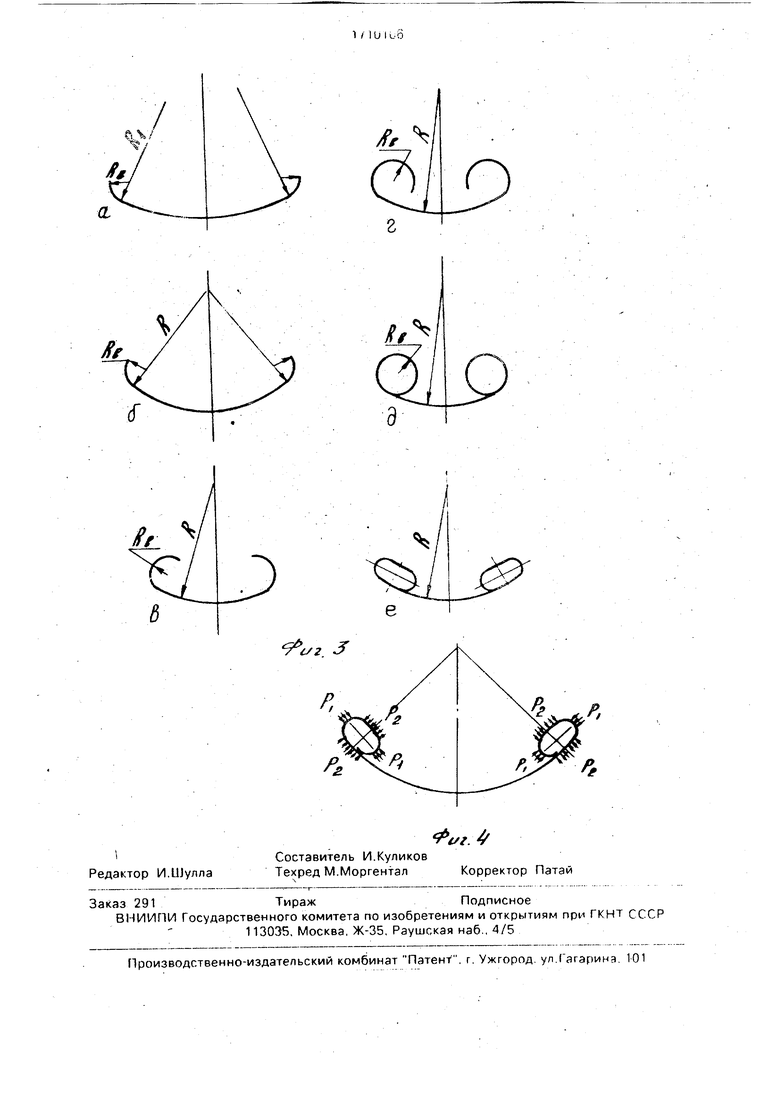

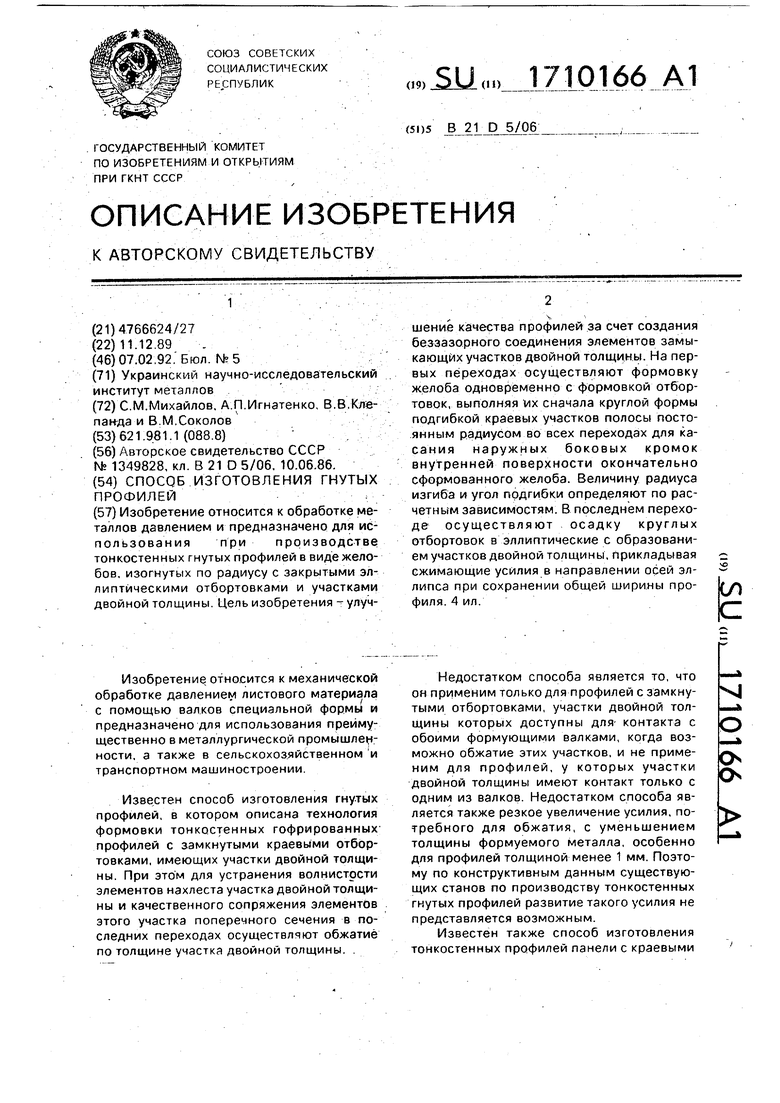

На фиг. 1 изображена схема поперечного сечения профиля, изготавливаемого по предлагаемому способу; на фиг. 2 - схема поперечного сечения профиля перед последним переходом; на фиг. 3 - схема технологических переходов по предлагаемому способу; на фиг. 4 - схема приложения усилий осадки.

Способ осуществляют следующим об0 разом.

Используя данные размеров требуемого профиля, находят величины РЬ зависимостям (1) и (2). Затем определяют общее число переходов для формовки профиля, исходя из размеров и кривизны желоба, а также величины угла (р, распределяя его по переходам из условия равномерности деформаций при формовке круглых краевых отбортовок. В последнем переходе проектируется только осадка краевых отбортовок круглой формы в эллиптические. После определения общего числа переходов и режимов подгибки по переходам, используя схемы формовки, производят расчет калибровки валков по данным режима подгибки и 5 размеров элементов профиля.

Например, по предлагаемому способу на стане 0,6360-450 изготовлен спецпрофиль 208б0,6 мм из стали марки СтЗкп,

толщиной 0,6 мм, имеющий желобчатое основание 1, изогнутое радиусом 15, и замкнутые краевые отбортовки 2 эллиптической формы с главными осями а 7,5 мм и b 3,5 мм и замыкающими участками 3 двойной толщины и щириной I 1,60 мм.

Из зависимостей (1) и (2) находят значение (р

271L .ес

Г+Т)

Подставляя в (5) значение L из (3), получают

л(аЧ-Ь)

(6)

-(а+Ь) + 1

Подставляя значения размеров эллиптических отбортовок для указанного профиля, определяют величину угла у 5,75 рад. Затем из соотношения (1) находят величину радиуса изгиба при формовке круглых отбортовок

я

(а -fb) -S

R,.k:.

Подставляя значения известных величин в правую часть формулы (8), определяют величину радиуса для конкретного профиля Рь 2,4мм.

По разработанной технологии спецпрофиль 2(8б«0,6 мм формуется в шести переходах. При этом основание желобчатой формы формуется в трех первых переходах радиусами изгиба 50 мм в первом переходе и 15 мм во втором и третьем переходах. Одновременно формуются и краевые ртбортовки: сначала круглой формы в 1-5 переходах постоянным радиусом изгиба Нь 2,4 мм до момента касания наружных боковых кромок внутренней поверхности сформованного желоба при конечном угле подгибки у 5,75 рад, а в последнем (шестом) переходе круглые отбортовки осаживаются в эллиптические t образованием замыкающих участков двойной толщины в калибре, обеспечивающе; приложение сжимающих усилий по схеме предлагаемого способа.

Как показали данные промышленных испытаний на стане 0,6-3 30-450 ЧерМК при изготовлении спецпрофиля ,6 мм, готовы профили по предлагаемому способу хорошего качества без прогибов при четком выполнении размеров поперечного сечения. На профилях всей партии имеется плотное без зазоров сопряжение элементов замыкающих участков двойной толщины замкнутых эллиптических отбортовок.

При изготовлении этого же спецпрофиля по известному способу имеют место проольные прогибы 10-15 мм на 1 м длины. Зазоры между элементами замыкающих частков двойной толщины эллиптических отбортовок имеются на профилях всей партии и достигают величины 0,5-1,2 мм.

Таким образом, предлагаемый способ позволяет повысить качество профилей устранением продольных прогибов и созданием беззазорного сопряжения элементов

замыкающих участков двойной толщины замкнутых эллиптических краевых отбортовок. Предлагаемый способ изготовления гнутых профилей позволяет улучшить товарный вид продукции и повысить ее служебные свойства за счет создания беззазорного закрытия замкнутых краевых отбортовок, что уменьшает расход эмали при покрытии изделий из профилей у потребителей на 1 т продукции. Внедрение способа спрсобствует улучшению экосистемы, так как снижение расхода эмали, загрязняющей атмосферу испарениями, уменьшает ее производство и обьем применения.

Формула изобретения

Способ изготовления гнутых профилей

из полосовых заготовок, преимущественно тонкостенных, в виде желоба с замкнутыми краевыми отбортовками, завернутыми внутрь желоба, имеющими замыкающие

участки двойной толщины, путем последовательной по переходам подгибки элементов профиля, в котором на первых переходах осуществляют формовку отбортовок, о т ли чающийся тем, что. с целью

улучшения качества профилей с желобами. изогнутыми по радиусу, отбортовками в форме эллипса и участками двойной толщины, подогнутыми внутрь отбортовок, за счет создания беззазорного соединения элементов замыкающих участков двойной толщины, формовку отбортовок осуществляют одновременно с формовкой желоба, при этом отбортовки формуют вначале круглой формы подгибкой краевых участков полосы

постоянным радиусом изгиба во всех переходах до .касания наружных боковых кромок внутренней поверхности окончательно сформованного желоба, а радиус изгиба Rb и конечный угол р подгибки круглых отбортовок определяют по зависимостям L (Rb + S): I (Rb + S) ( 2 я - /}).

где L - длина развертки эллиптической отбортовки, мм:

S - толщина материала заготовки:

I - длина участка двойной толщины, мм. в последнем переходе производят осадку круглых отбортовок в эллиптические с образованием замыкающих участков двойной толщины, прикладывая сжимающие усилия для каждой отбортовки в направлении осей. эллипса при сохранении общей ширины профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1118448A1 |

| Способ изготовления элементов двойной толщины у кромок гнутых профилей | 1984 |

|

SU1159682A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1375377A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

| Способ изготовления профилей с элементами двойной толщины | 1980 |

|

SU956095A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

Изобретение относится к обработке металлов давлением и предназначено для ис- пользования при производстве тонкостенных гнутых профилей в виде желобов, изогнутых по радиусу с закрытыми эллиптическими отбортовками и участками двойной толщины. Цель изобретения - улучшение качества профилей за счет создания беззазорного соединения элементов замыкающих участков двойной толщины. На первых переходах осуществляют формовку желоба одновременно с формовкой отбор- товок, выполняя V1X сначала круглой формы подгибкой краевых участков полосы посто- .янным радиусом во всех переходах для касания наружных боковых кромок внутренней поверхности окончательно сформованного желоба. Величину радиуса изгиба и угол подгибки определяют по рас- четны'м зависимостям. В последнем переходе осуществляют осадку круглых отбортовок в эллиптические с образованием участков двойной толщины, прикладывая сжимающие усилия в направлении осей эллипса при сохранении общей ширины профиля. 4 ил.(Лс

г

г.

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1989-12-11—Подача