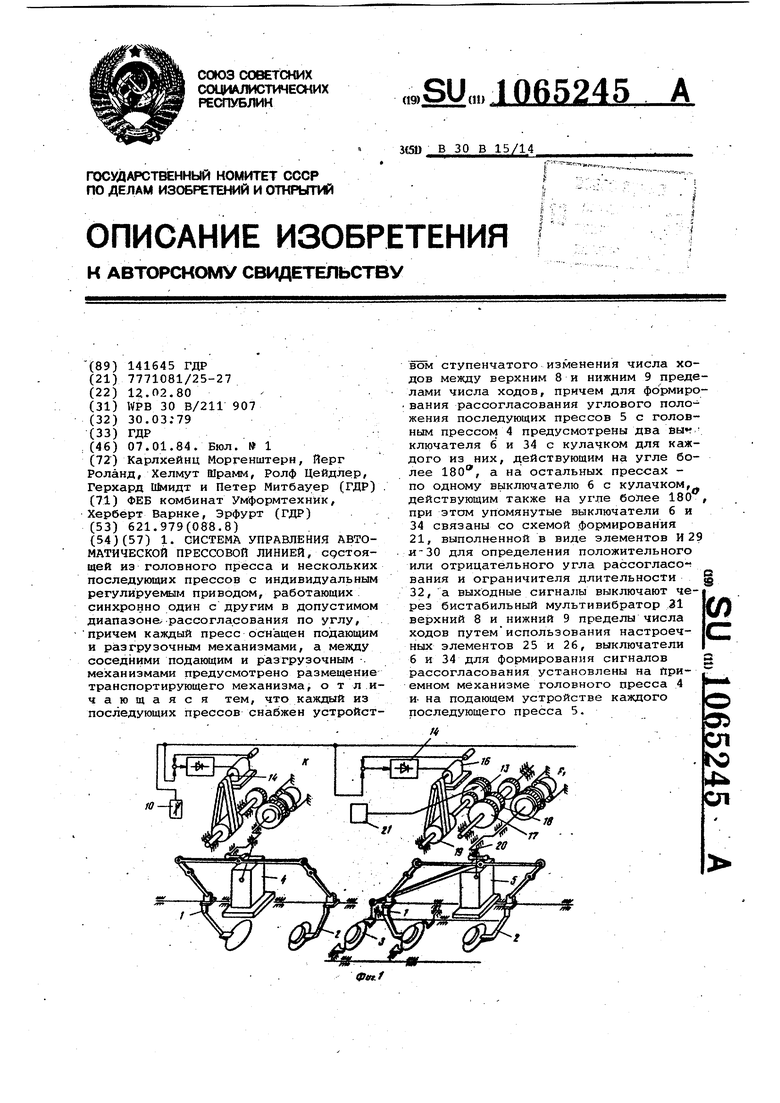

2. Система по п.1, о т л и ч а ю щ а я с я тем, что для формирования сигналов рассогласования углового положения каждого пресса 5 и предыдущих ему прессов 4 и 5 на каждом втором прессе располагается по два выключателя б и 34, действующих на угле более 180 .

3. Система по п.1, от л и ч а ю щ а я с я тем, что выключатели 6 и 34 для.формирования сигналов рассогласования углового положения находятся на подающем устройстве каждого второго пресса и на приемном устройстве каждого предыдущего пресса. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия прессов | 1979 |

|

SU998134A1 |

| Автоматическая линия прессов | 1979 |

|

SU1006278A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩИМ ОРГАНОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ И СПОСОБ НАСТРОЙКИ ЕГО ОГРАНИЧИТЕЛЯ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА | 2005 |

|

RU2273784C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1968 |

|

SU213679A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| Привод для механических прессов с различным числом ходов | 1980 |

|

SU1027054A1 |

| СИСТЕМА ПРЕДОХРАНЕНИЯ КРИВОШИПНОГО ПРЕССА ОТ ПЕРЕГРУЗОК | 1996 |

|

RU2103176C1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2198097C2 |

1. СИСТЕМА УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ПРЕССОВОЙ ЛИНИЕЙ, сдстоящей из головного пресса и нескольких последующих прессов с индивидуальным регулируемым приводом, работающих синхронно один с другим в допустимом диапазоне, рассогласования по углу, причем каждый пресс оснащен подающим и разгрузочным механизмами, а между соседними подающим и разгрузочным механизмами предусмотрено размещение транспортирующего механизма, о т л ичающаяс я тем, что каждый из последующих прессов снабжен устройством ступенчатого изменения числа ходов между верхним 8 и нижним 9 пределами числа ходов, причем для формирования рассогласования углового положения последующих прессов 5 с головным прессом 4 предусмотрены два BHV ключателя 6 и 34 с кулачком для каждого из них, действующим на угле более 180, а на остальных прессах по одному выключателю 6 с кулачком, действующим также на угле более 180 , при этом упомянутые выключатели 6 и 34 связаны со схемой формирования 21, выполненной в виде элементов И 29 и-30 для определения положительного или отрицательного угла рассогласования и ограничителя длительности g 32, а выходные сигналы выключают через бистабильный мультивибратор 31 верхний 8 и нижний 9 пределы числа ходов путемиспользования настроечных элементов 25 и 26, выключатели 6 и 34 для формирования сигналов рассогласования установлены на Приемном механизме головного пресса 4 и- на подающем устройстве каждого последующего пресса 5.

I Изобретение относится к системе .управления автоматическими прессовыми линиями для изготовления листовых деталей за несколько рабочих циклов, и состоящих из головного пресса и нескольких последующих прессов, каждьй из .которых снабжен , автономным регулируемыгл приводом, действующим в допустимомдиапазоне рассогласования положения один относительно другого, причем у каждого пресса имеется подающее и разгрузочное устройства, а меаду соседними разгрузочным и подающим устройствами размещается транспортирующий механизм.

Известны различные варианты управления автоматической прессовой линией, в основу которых заложены две принципиально отличающиеся системы. К одной системе относятся автоматические синхронизированные прессовые линии с прессамиJ работающими в нецрерывном режиме на основе строгой поточной схемы для транспортировки заготовок от позиции на протяжении -всей линии, (патент ФРГ № 146080, 54 b 3/60,1935;: патент ФРГ 1602570, 58а 15/14, 1970, патент США№3199439 100-43, 1965) З .

Условием работы такой линии является полная синхронность всех прессов при сохранеии определенного жесткого допуска рассогласования углов кривошипов всех прессов, а также регулировке скорости приводов прессов относительно головного пресса, как это реализуется в известных схемах управления; /Патент ГДР 9594, 42 R2 13/64, 1972J заявку ФРГ 156803, 15 d 28/04, 1936, заявка ФРГ № 1752946, 21 С 62/30,1970, заявка ФРГ № 1763397, 21 С 62/30, 1971, заявка ФРГ 1777355, В 21 D 43/05, 1972. 4 - В .

Недостаток подобных прессовых линий заключается в том, что они постоянно изменяют число оборотов двигателя и маховика в зависимости от управляемой величины. Для этого требуются большие затраты на электронику и систему регулирования скорости привода.

Для получения короткого времени регулировки при больших инерционных моментах, т.е. сохранение углового допуска в рассогласовании, требуется, чтобы главный привод прессов был избыточных размеров по сравнению с другими прессами, работающими в единичном режиме с целью выравниван я Моментов ускорения и замедления требующих для изменения скорости.

Кроме того, для подобных систем требуется использование дорогостоящих 4-квадрантовых приводов с тиристорным -управ-пением.

В связи со сложностью таких линий при их техническом обслуживании, ремонте и переналадке у потребителя возрастут экспл атационные затраты, а также потребуется высококвалифицированный персонал, что не удовлетворяет условиям работы в кузнечно-прессовых цехах и не обеспечивает требуемой высокой производительности.

Ко второй системе управления относятся известные автоматические прессовые линии, у которых все пресс работают единичными ходами. (Заявка ФРГ I 2209233, 49т41/02, 1977. Журнал Shut Metal Industries, март 1962, с. 209-211) И и lOj.

К таким системам управления относятся такжр линии, в которых головной пресс работает в непрерывном режиме, а последующие - в единичном (заявка ФРГ № 1271067, 7 С 43/05, 1968 (прототип) llj .

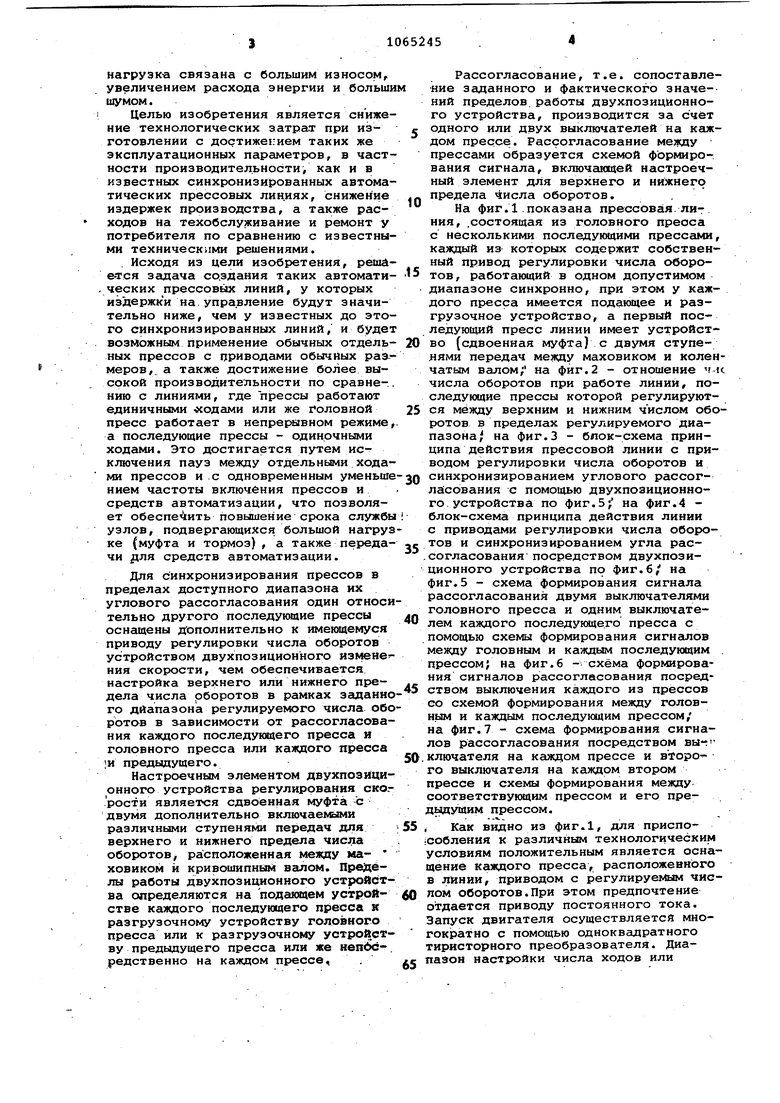

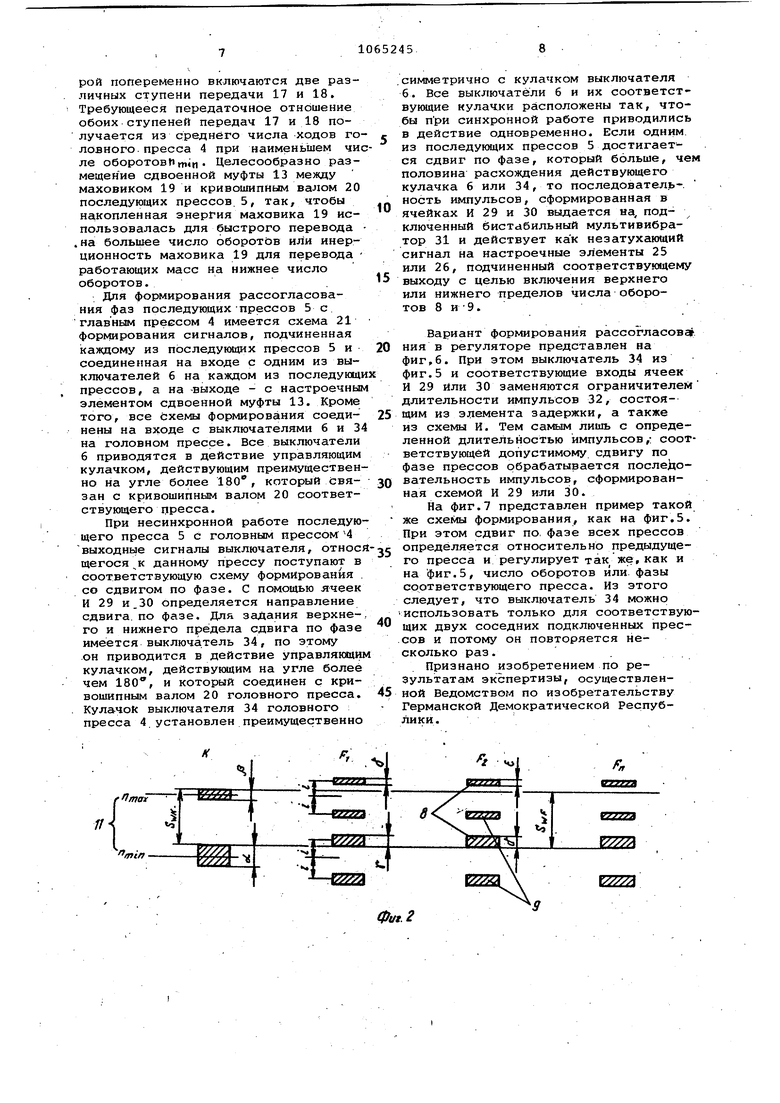

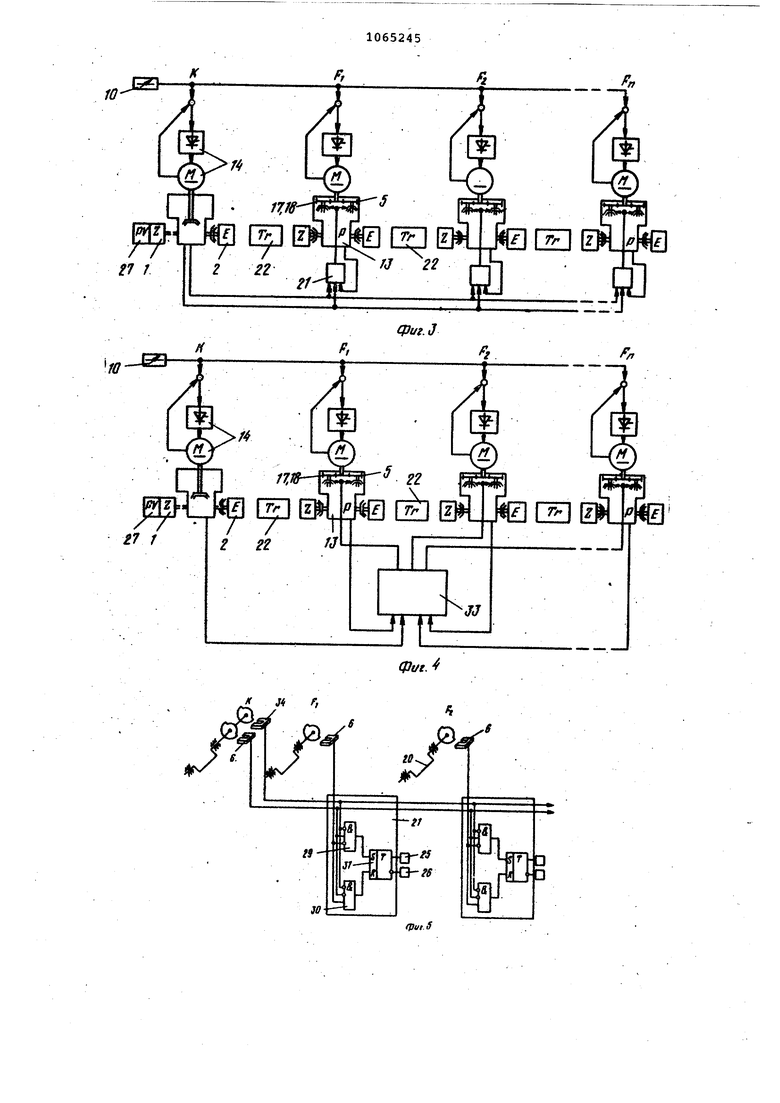

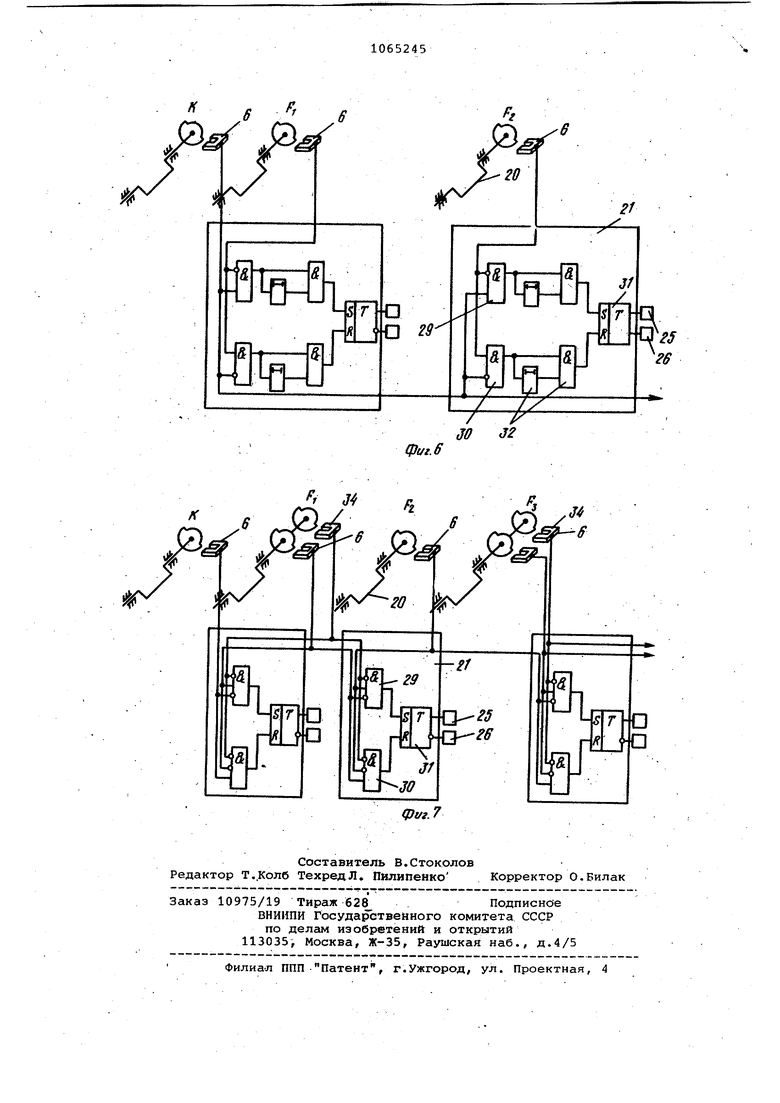

В таких линиях для транспортировк заготовки от позиции к позиции требуется также поточная система подачи. Управление такими линиями осуществляется относительно просто. Недостаток таких линий заклкУчается в низкой производительности по сравнению с синхронизированными автоматическими прессовыми линиями, а также в повышенной нагрузке на главные и вспомогательные приводы (муфта и тормоз), а также на приводные передачи средств автоматизации, акая нагрузка связана с большим износом, увеличением расхода энергии и больши шумом. Целью изобретения является снижение технологических затрат при изготовлеийи с достижекием таких же эксплуатационнь1х параметров, в частности производительности, как и в известных синхронизированных автоматических прессовых линиях, снижение издержек производства, а также расходов на техобслуживание и ремонт у потребителя по сравнению с известными техническими решениями. Исходя из цели изобретения, решается задача создания таких автомати. ческих прессовых линий, у которых издержки на управление будут значительно ниже, чем у известных до этого синхронизированных линий, и будет возможным применение обычных отдельных прессов с приводами обычных раа меров,а также достижение более высокой производительности по сравне-. нию с линиями, где прессы работают единичными ходами или же Головной пресс работает в непрерывном режиме а последующие прессы - одиночными ходами. Это достигается путем исключения пауз между отдельными ходами прессов и с одновременным уменьше нием частоты включения прессов и средств автоматизации, что позволяет обеспе ить повышение срюка службы узлов, подвергающихся большой нагруз ке (муфта и тормоз), а также передачи ;1ля средств автоматизации. Для синхронизирования прессов в пределах доступного диапазона их углового рассогласования один относи тельно другого последующие прессы оснащены дополнительно к имекяцемуся приводу регулировки числа оборотов устройством двухпозиционного измеивния скорости, чем обеспечивается настройка верхнего или нижнего предела числа оборотов в рамках заданно го диапазона регулируемого числа обо ротов в зависимости от рассогласования каждого последующего пресса и головного пресса или каждого пресса ;и предыдущего. Настроечным элементом двухпозиционного устройства регулирования ско..рости является сдвоенная муфта -с двумя дополнительно включаекЕФ1И различными ступенями передач для верхнего и нижнего предела числа оборотов, расположенная между ма- ховиком и кривошипным валом. Пределы работы двухпозиционного устройства определяются на подашцем устройстве Ксшдого последующего пресса к разгрузочному устройству головного пресса или к разгрузочному устройству предыдущего пресса или же непбс-. родственно на каждом прессе, . Рассогласование, т.е. сопоставление заданного и фактического значений пределов, работы двухпозиционного устройства, производится за счет одного или двух выключателей на каждом прессе. Рассогласование между прессами образуется схемой формиро-. вания сигнала, вкдпочеаацей настроечный элемент для верхнего и нижнего предела 4исла оборотов. На фиг.1.показана прессовая, линия, .состоящая из головного пресса с несколькими последуннцими прессами, каждый из которых содержит собственный привод регулировки числа оборотов, работающий в одном допустимом диапазоне синхронно, при этом у каждого пресса имеется подакйцее и разгрузочное устройство, а первый последующий пресс линии имеет устройство (сдвоенная муфта) с двумя ступенями передач между маховиком и коленчатым валом; на фиг.2 - отношение члс числа оборотов при работе линий, последующие прессы которой регулируются между верхним и нижним числом оборотов в пределах регулируемого диапазона/ на фиг.З - блок-схема принципа действия прессовой линии с приводом регулировки числа оборотов и синхронизированнем углового рассогласования с помощью двухпозиционного устройства по фиг. на фиг.4 блок-схема принципа действия линии с приводс1ми регулировки числа оборотов и синхронизированием угла рассогласования посредством двухпозиционного устройства по фиг.6/ на фиг.5 - схема формирования сигнала рассогласования двумя выключателями головного пресса и одним выключателем каждого последукицего пресса с помощью схемы формирования сигнгшов между головным и каждым последующим . прессом; на фиг.6 - схема формирования сигналов рассогласования посредством выключения каждого из прессов со схемой формирования между головным и каждым последующим прессом/ на фиг.7 - схема формирования сигналов рассогласования посредством вы-ключателя на каждом прессе и второго выключателя на кгикдом втором прессе и схемы формирования между соответствующим прессом и его предыдущим прессом. Как видно из фиг.1, для приспообления к различным технологическим условиям положительным является оснащение каждого пресса, расположенного в линии, приводом с регулируемым числом оборотов.При этом предпочтение отдается приводу постоянного тока. Запуск двигателя осуществляется многократно с помощью одноквадратного тиристорного преобразователя. Диапазон настройки числа ходов или

оборотов от ПА,ИН ДО акой линии составляет 1:2.

Однако настройка числа ходов не выравнивает рассогласование, возникающее в связи с различными потреб- с лениями тока при работе пресса и точности регулировки приводов. Это изменение рассогласования работы прессов один относительно другого возникает и тогда, когда запуск ,пресса произошел без рассогласования. При каждой технологической перестройке на новую заготовку возникают новые различные потребления рабочего тока, которые, в свою оче-редь, приводят к другому положению приводов прессов.

На приведенных чертежах (фиг.1-7) Обозначены подающее устройство 1, разгрузочное устройство 2, заготовки 3, головной пресс 4, последующий 20 пресс 5, выключатель 6 с управляющим кулачком, действующим более чем на 180, выключатель 7, верхний

8 и нижний 9 пределы числа оборотов, центральный датчик 10 заданно- 25 го значения, диапазон 11 регулировки числа оборотов, сельсин-датчик 12,

сдвоенная муфта 13, однократный привод 14, сельсин-приемник 15, двигатель 16, ступень передачи 17, сту- ЗО пень передачи 18, маховик 19, кривошипный вал 20, схема обработки 21, тактированный механизм транспортировки 22, петля 23, контактный ролик 24. настроечный элемент 25 для верхнего и 26 для нижнего предела числа оборотов, распушитель 27, электрический вал 28, схема И 29 для положительного и 30 для отрицательного отклонения фазы, бистабильный

.-40 мультивибратор 31, ограничитель дли тельности импульса 32, устройство

33для формирования рассогласования фазы посредством петли, выключатель

34с кулачком, действующим более

чем на 180.45

Предложенное техническое решение обеспеч.ивает последующие прессы 5 верхним и нижним пределом числа оборотов 8 и 9, выравниваются посредством двухпозиционного устройства по- 50 следующего пресса 5 и головного пресса 4 или соответствующего предыдущего пресса.

Подача листов подающему устройству 1 головного пресса 4 осуществляется 55 посредством,известного подающего устройства.

Между соседними прессами 4 и 5 . расположено поточное транспортирующее устройство 22. Приемный меха- 60 низм 2 головного пресса 4 передает заготовку 3 на площадку транспортирующего устройства 22, это устройство передает заготовку 3 на приемную площадку. Транспортирующее устройст- .j

во 22 может приводиться в действия как от предыдущего, так и от последующего пресса 4, 5 или собственным приводом. В зависимости от рода привода транспортирующего устройства 22 передающая площадка пресса 4 или 5 находится или на грузовой площадке, или на приемной площадке транспортирующего устройства 22.

Если нет транспортирующего устройства 22, то разгрузочная позиция приемного механизма 2 является одновременно грузовой позицией подающего механизма 1.

Как видно цз фиг.2 у головного пресса 4 появляютсяиные средние значения числа ходов в диапазоне Л и /3 для диапазона регулировки числа оборотов 11, который задается значением 5 W, чем для последующих.прессов 5 со средними числами оборотов f Б,,р. Изменения средних чисел оборотов вызываются разницей времени хода, что приводит к такому фазовому сдвигу..

Характерным признаком такого принципа управления является то. что число ходов последующих прессов 5 колеблется по сравнению со средним числом ходов головного пресса 4 в интервала между верхним и нижним пределом числа оборотов 8 и 9. Расхождение среднего числа ходов или головного пресса 4 с верхним и нижним пределом числа оборотов 8 и 9 последующих прессов является только приблизительно постоянным,так как верхний и нижний предел числа обормотов образуется за счет постоянного скачка числа i оборотов 1. Этот скачок числа оборотов 5 может быть одинаков как для всех последующих прессов 5 линии, как это представлено на-фиг.2, так и для каждого отдельного последующего пресса линии, и задаваться отдельно. В связи с различным рабочим потреблением тока прессами 4 и 5, а также за счет точности регулировки появляются расхождения среднего числа ходов ct, ,, главного пресса 4 и / , S,6,ру последуюпЫх прессов 5.

Прессы 4 и 5 оснащены приводами с регулированием числа оборотов и с одноквадрантными тиристорными устройствами/ питаемыми через выпрямитель тока. В соответствии с технологическими условиями для всех прессов линии задается одинаковое значение пределов регулировки числа оборотов 11 &W(t или SWF : SWf j посредством центрального-датчика 10. В фиг.4-7 представлены варианты синхронизирования фаз прессовых линий двухпозиционными выключателями. Настроечный элемент регулятора в последующем прессе согласно фиг.1 состоит из сдвоенной муфты 13, благодаря которой rionepeMeFJHo включаются две различных ступени передачи 17 и 18. Требующееся передаточное отношение обоих ступеней передач 17 и 18 получается из среднего числа ходов го ловного, пресса 4 при наименььаем чи ле оборотови tritn . Целесообразно размещение сдвоенной муфты 13 между маховиком 19 и кривошипным валом 20 последующих прессов 5, так/ чтобы на,копленная энергия маховика 19 использовалась для быстрого перевода . на большее число оборотив HJJH инерционность маховика 19 для перевода работающих масс на нижнее число оборотов. Для формирования рассогласования фаз последующих-прессов 5с. главным преесом 4 имеется схема 21 формирования сигналов, подчиненная каждому из последующих прессов 5 и соединенная на входе с одним из выключателей 6 на каждом из последующ прессов, а на -выходе - с настроечным элементом сдвоенной муфты 13. Кроме того, все схемы формирования соедииены на входе с выключателями 6 и 3 на головном прессе. Все выключатели 6 приводятся в действие управляющим кулачком, действующим преимуществен но на угле более 180 , который евязан с кривошипным валом 20 соответствующего пресса. При несинхронной работе последую щего пресса 5 с головным прессом 4 выходные сигналы выключателя, относ щегося к данному прессу поступают в соответствующую схему формирования . со сдвигом по фазе. С помощью ячеек И 29 определяется направление сдвига, по фазе. Для задания верхнего и нижнего предела сдвига по фазе имеется выключа.тель 34, по этому он приводится в действие управляющим кулачком, действующим на угле более чем 180, и который соединен с кривошипным валом 20 головного пресса. Кулачок выключателя 34 головного пресса 4 установлен преимущественно

11

0tft.2 .симметрично с кулачком выключателя 6. Все выключатели б и их соответствующие кулачки расположены так, чтобы при синхронной работе приводились в действие одновременно. Если одним. из последукнцих прессов 5 достигается сдвиг по фазе, который больше, чем половина расхождения действующего кулачка 6 или 34, то последователь, ность импульсов, сформированная в ячейках И 29 и 30 выдается на, подключенный бистабильный мультивибратор 31 и действует как незатухающий сигнал на настроечные элементы 25 или 26, подчиненный соответствующему выходу с целью включения верхнего или нижнего пределов числа оборотов 8 и 9. Вариант формирования рассогласоваг. ния в регуляторе представлен на фиг,6. При этом выключатель 34 из фиг.5 и соответствующие входы ячеек И 29 или 30 заменяются ограничителем длительности импульсов 32, состоя-щим из элемента задержки, а также из схемы И. Тем самым лишь с определенной длительностью импульсов,: соответствующей допустимому, сдвигу по фазе прессов обрабатывается после овательность импульсов, сформированная схемой И 29 или 30. На фиг.7 представлен пример такой же схемы формирования, как на фиг.5. При этом сдвиг по, фазе всех прессов определяется относительно предыдущего пресса и регулирует так же, как и на фиг. 5, число оборотов или. фазы сортветствующего пресса. Из этого следует, что выключатель 34 можно использовать только для соответствующих двух соседних подключенных прессов и потому он повторяется несколько раз. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

J2}

jT л /,

фиг. J

5E7w, еэ

Авторы

Даты

1984-01-07—Публикация

1980-02-12—Подача