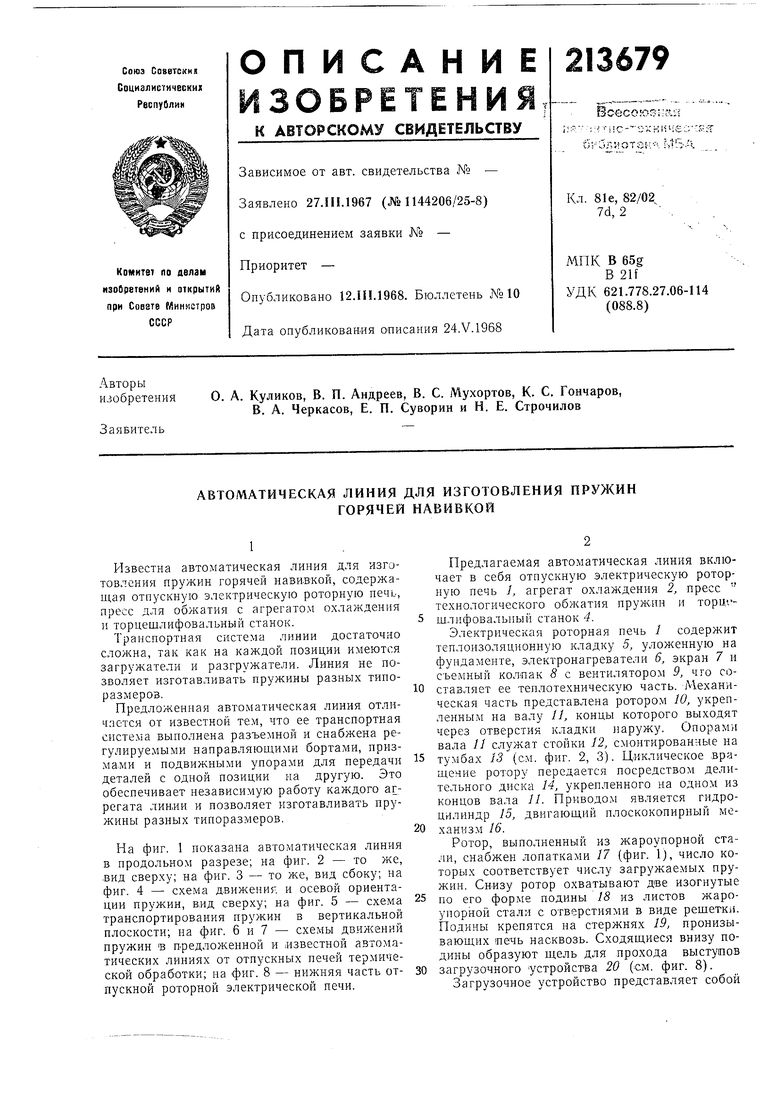

Известна автоматическая линия для изготовления пружин горячей навивкой, содержащая отпускную электрическую роторную печь, пресс для обжатия с агрегатом охлаждения н торцешлифовальный станок.

Транспортная система линии достаточно сложна, так как на каждой позиции имеются загружатели и разгружатели. Линия не позволяет изготавливать пружины разных типоразмеров.

Предложенная автоматическая линия отличается от известной тем, что ее транспортная система выполнена разъемной и снабжена регулируемыми направляющими бортами, призмами и подвижными упорами для передачи деталей с одной позиции на другую. Это обеспечивает независимую работу каждого агрегата линии и позволяет изготавливать пружины разных типоразмеров.

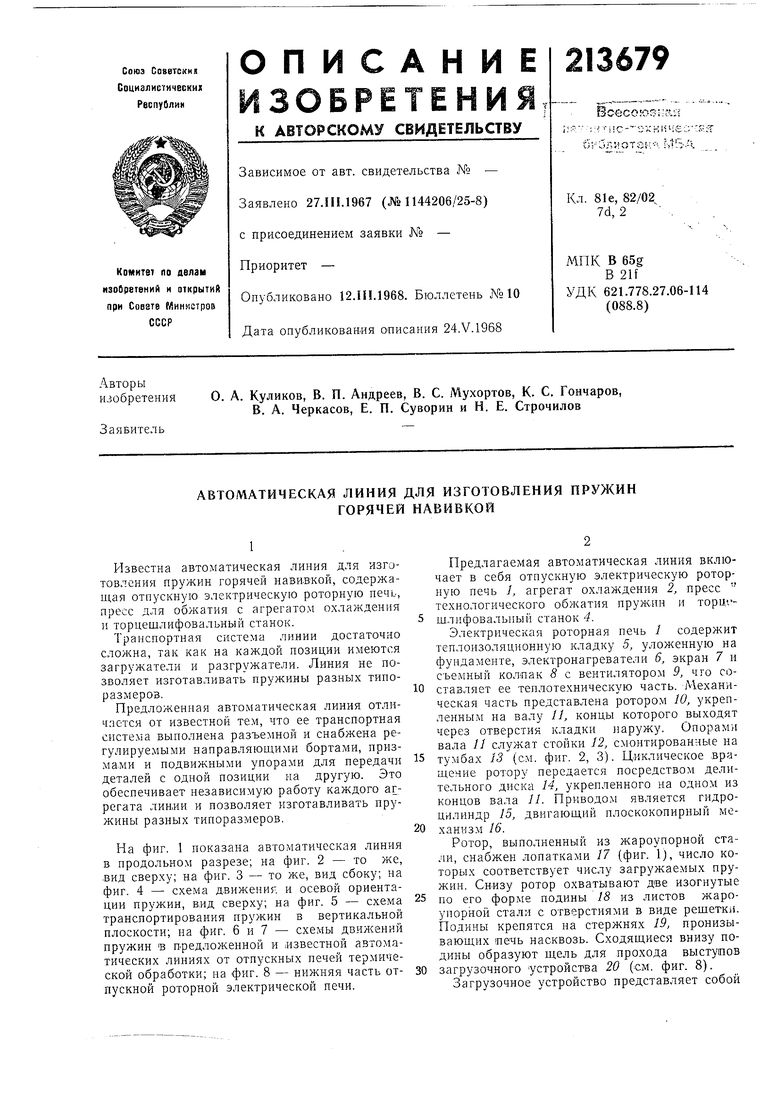

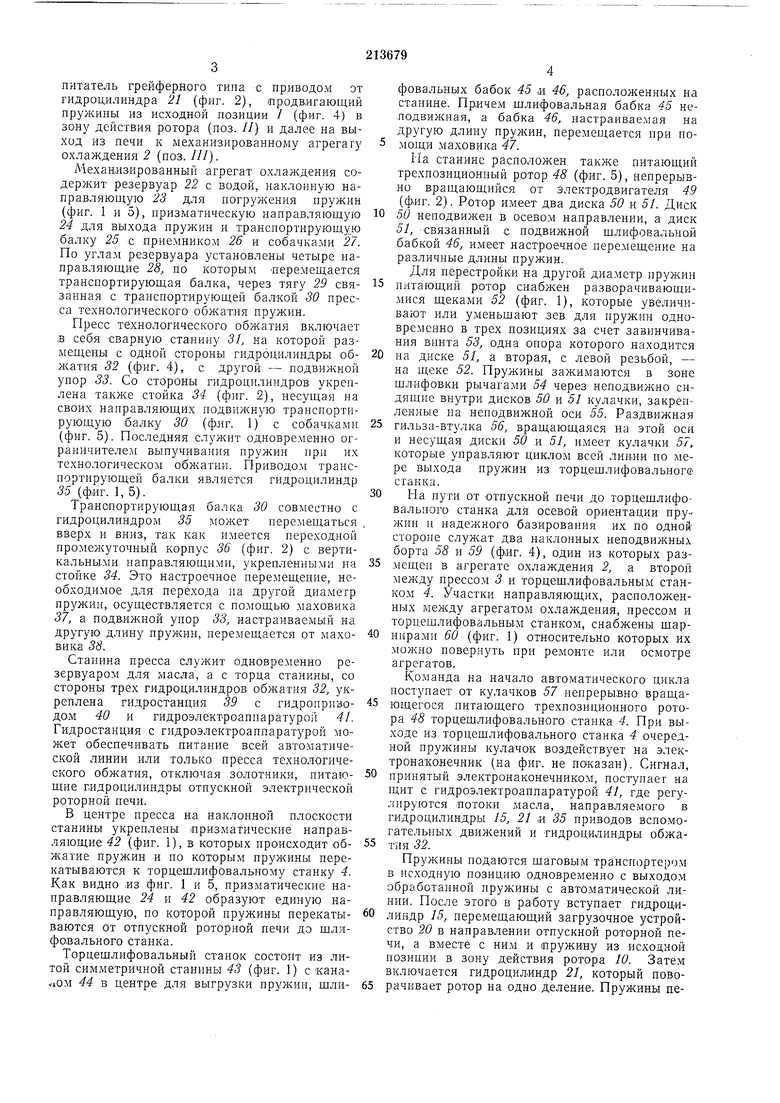

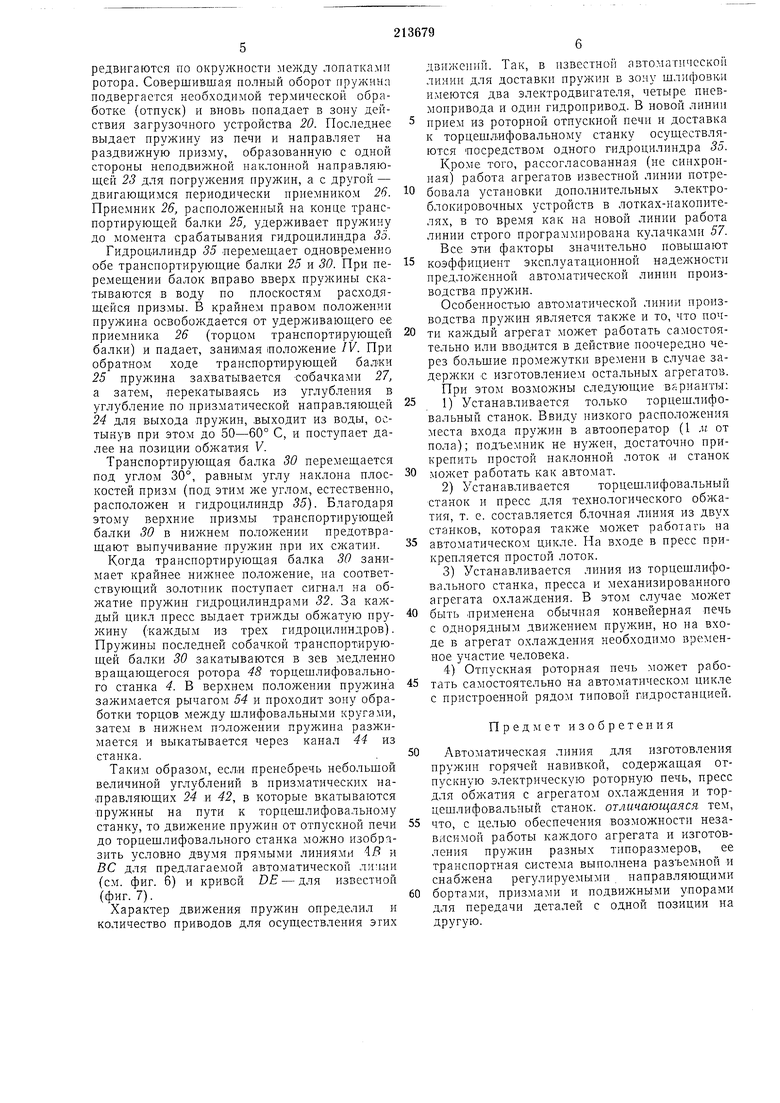

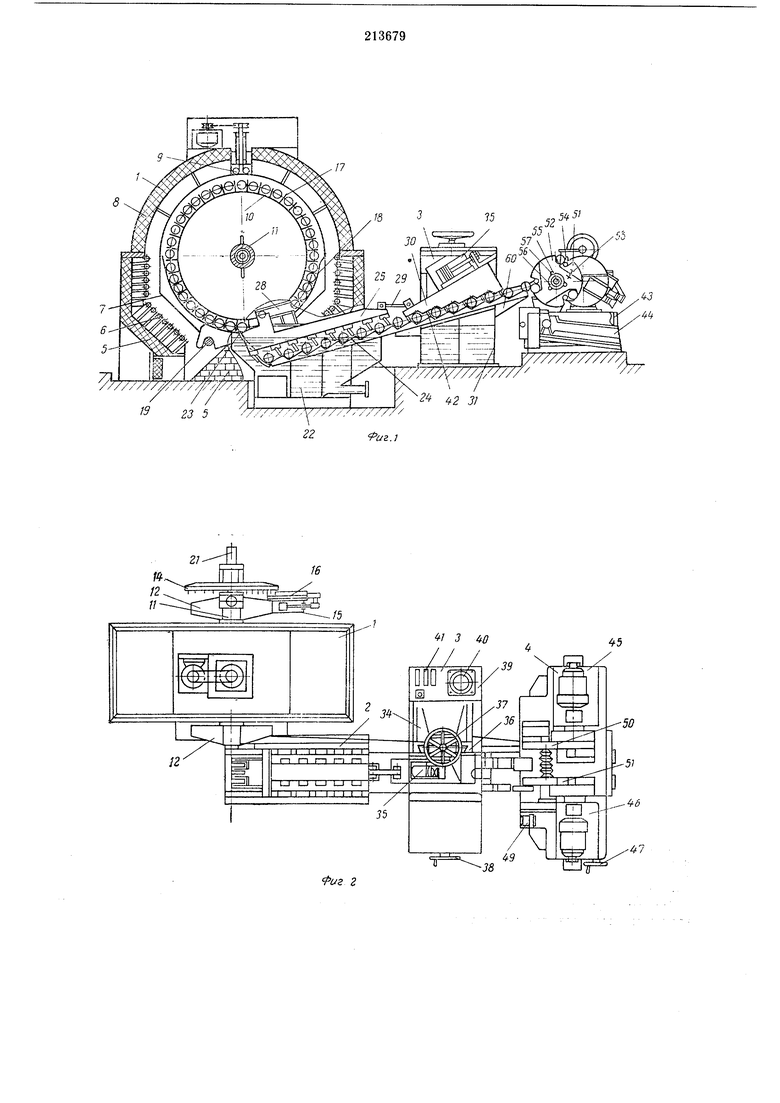

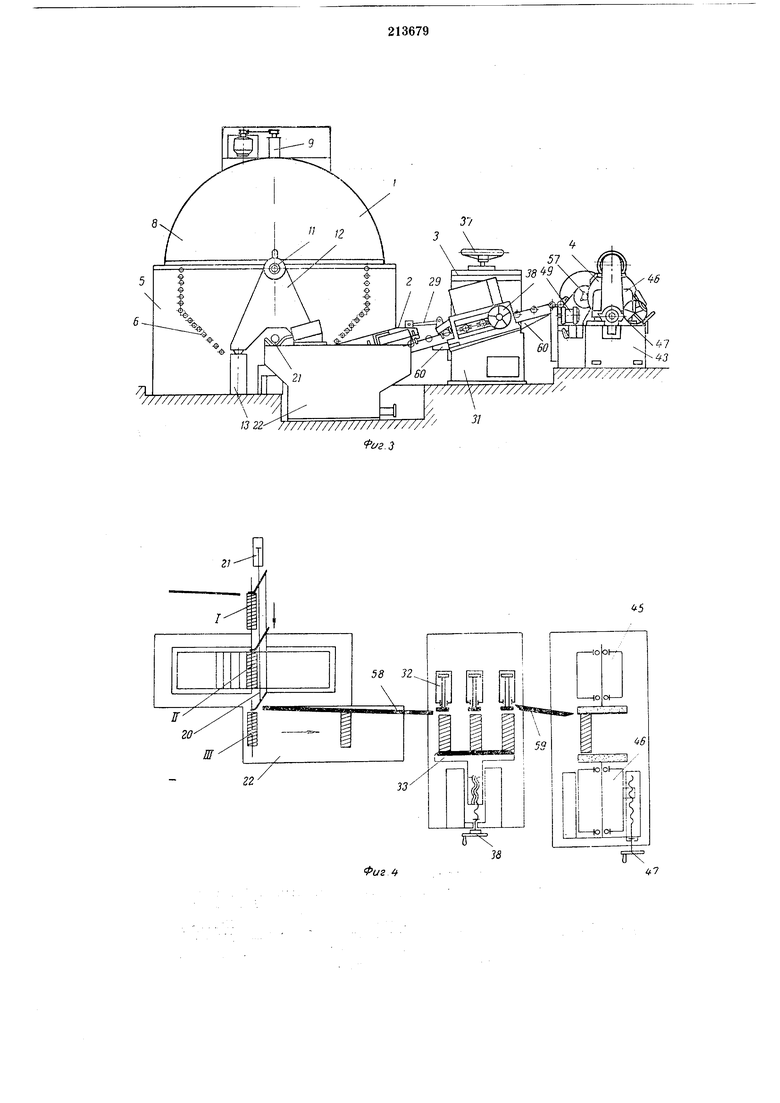

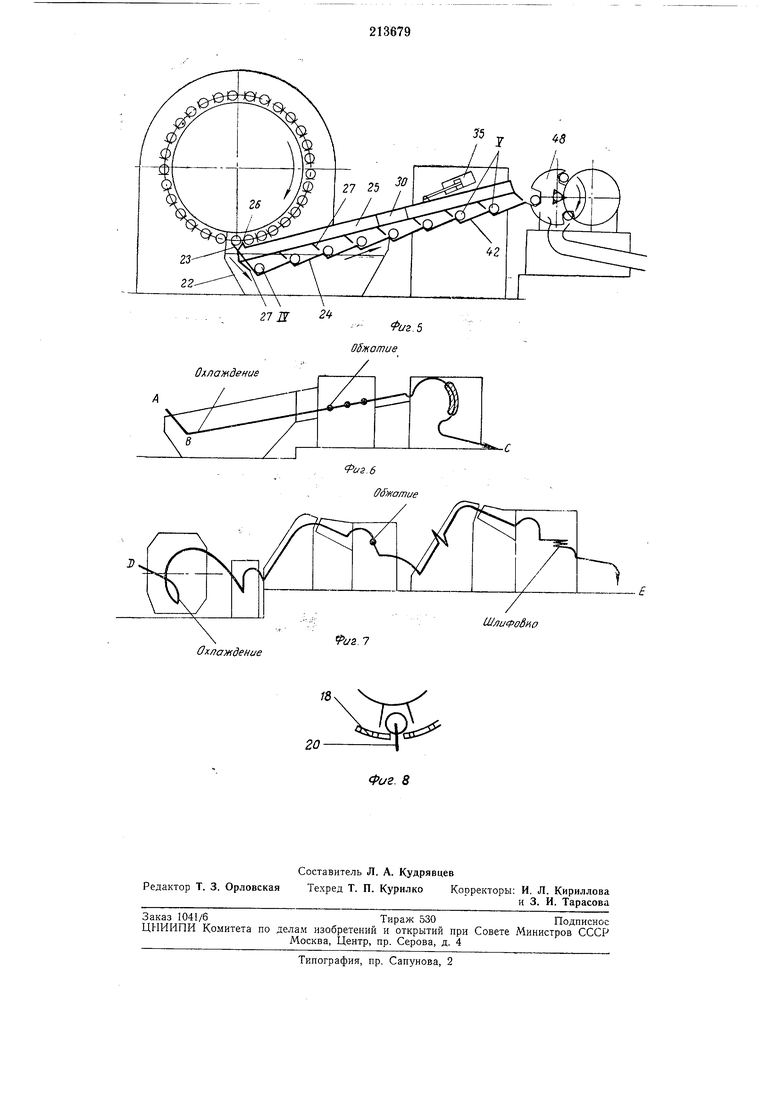

На фиг. 1 показана автоматическая линия в продольном разрезе; на фиг. 2 - то же, .вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - схема двимсения и осевой ориентации пружин, В.ИД сверху; на фиг. 5 - схема транспортирования пружин в вертикальной плоскости; на фиг. 6 и 7 - схемы движений пружин В предложенной и известной автоматических линиях от отпускных печей термической обработки; на фиг. 8 - нижняя часть отпускной роторной электрической печи.

Предлагаемая автоматическая линия включает в себя отпускную электрическую роторную печь , агрегат охлаждения 2, пресс технологического обжатия пружин и торцгщлифовальный станок 4.

Электрическая роторная печь J содержит теплоизоляционную кладку 5, уложенную на фундаменте, электронагреватели 6, экран 7 и съемный коллак 8 с вентилятором 9, что составляет ее теплотехническую часть. Механическая часть представлена ротором 10, укрепленным на валу 11, концы которого выходят через отверстия кладки )1аружу. Опорами вала // служат стойки 12, смонтированные на

тумбах 13 (см. фиг. 2, 3). Циклическое вращение ротору передается посредством делительного диска М, укрепленного на одном из концов вала //. Приводом является гидроцилиндр 15, двигающий плоскокопирный механизм 16.

Ротор, выполненный из жароупорной стали, снабжен лопатками 17 (фиг. 1), число которых соответствует числу загружаемых пружин. Снизу ротор охватывают две изогнутые

по его форме подины 18 из листов жароупорной стали с отверстиями в виде рещетки. Подины крепятся па стержнях 19, пронизывающих печь насквозь. Сходящиеся внизу подины образуют щель для прохода выстуеов

питатель грейферного типа с приводом от гидроцилиндра 21 (фиг. 2), продвигающий пружины из исходной позиции / (фиг. 4) в зону действия ротора (поз. //) и далее на выход из нечи к механизированному агрегагу охлаждения 2 (поз. ///).

МехаЕизированный агрегат охлаждения содержит резервуар 22 с водой, наклонную направляющую 23 для погружения нружин (фиг. 1 и 5), призматическую направляющую 24 для выхода пружин и транспортирующу ю балку 25 с приемником 26 и собачками 27. По углам резервуара установлены четыре направляющие 28, по которым -перемещается транспортирующая балка, через тягу 29 связанная с транспортирующей балкой 30 пресса технологического обжатия пружин.

Пресс технологического включает ,в себя сварную станину 31, на которой размещены с одной стороны гидроцилиндры обжатия 32 (фиг. 4), с другой - подвижной упор 33. Со стороны гидроцилиндров укреплена также стойка 34 (фиг. 2), несущая на своих направляющих подвижную транспортирующую балку 30 (фиг. 1) с собачками (фиг. 5). Последняя служит одновременно ограничителем выпучивания пружин при их технологическом обжатии. Приводо.м транспортирующей балки является гидроцилиндр 35 (ф,иг. 1, 5).

Транспортирующая балка 30 совместно с гидроцилиндром 35 может перемещаться вверх и вниз, так как имеется переходной промежуточный корпус 36 (фиг. 2) с вертикальными направляющими, укрепленными на стойке 34. Это настроечное перемещение, необходимое для перехода на другой диаметр пружин, осуществляется с помощью маховика 37, а подвижной унор 33, настраиваемый на другую длину , перемещается от маховика 38.

Станина пресса одновременно резервуаром для масла, а с торца станины, со стороны трех гидроцилиндров обж:атия 32, укреплена гидростанция 39 с гидроприводом 40 и гидроэлектроанпаратурой 41. Гидростанция с гидроэлектроаппаратурой может обеспечивать питание всей автоматической линии или только пресса технологического обжатия, отключая золотники, питающие гидроцилиндры отпускной электрической роторной печи.

В центре цресса на наклонной плоскости станины укреплены призматические направляющие 42 (фиг. 1), в которых происходит обл ;атие пружин и по которым пружины перекатываются к торцешлифовальному станку 4. Как видно из фиг. 1 и 5, призматические направляющие 24 и 42 образуют единук направляющую, по которой пружины перекатываются от отпускной роторной печи до щлифовального станка.

фовальных бабок 45 и 46, расположенных на станине. Причем щлифовальная бабка 45 неподвижная, а бабка 46, настраиваемая на другую длину нрулсин, неремещается при помощи маховика 47.

На станине расположен также питающий трехпозиционный ротор 48 (фиг. 5), непрерывно вращающийся от электродвигателя 49 (фиг. 2). Ротор имеет два диска 50 к 51. Диск

50 неподвижен в осево.м направлении, а диск

51, связанный с нодвижной щлифовальной

бабкой 46, имеет настроечное перемещение на

различные длины пружин.

Для перестройки на другой диаметр иружин

питающий ротор снабжен разворачивающимися щеками 52 (фиг. 1), которые увеличивают или уменьщают зев для пружин одновременно в трех нозициях за счет завинчивания винта 53, одна опора которого находится

на диске 51, а вторая, с левой резьбой, - на щеке 52. Пружины зажимаются в зоне щлифовки рычагами 54 через неподвижно сидящие внутри дисков 50 и 51 кулачки, закрепленные па неподвижной оси 55. Раздвижная

гильза-втулка 56, вращающаяся на этой оси и несущая диски 50 и 51, имеет кулачки 57, которые управляют циклом всей лин,ии по мере выхода пружин из торцещлифовальногс станка.

Па пути от -отпускной печи до торцещлифовального станка для осевой ориентации пружип и надежного базирования их по одной стороне служат два наклонных неподвижных борта 58 и 59 (фиг. 4), один из которых размещен в агрегате охлаждения 2, а второй между прессом 3 и торцешлифовальным станком 4. Участки направляющих, расположенных между агрегатом охлаждения, прессом н торцещлифовальным станком, снабжены щарнирами 60 (фиг. 1) относительно которых их можно новернуть при ремонте или осмотре агрегатов.

Команда на начало автоматического цикла поступает от кулачков 57 непрерывно вращающегося питающего трехнозиционного ротора 48 торцещлифовального стайка 4. При выходе из торцещлифовального станка 4 очередной пру}кины кулачок воздействует на электронаконечник (на фиг. не показан). Сигнал,

принятый электронаконечником, поступает на щит с гидроэлектроаппаратурой 41, где регу; ируются потоки масла, направляемого в гидроцилиндры 15, 21 и 35 приводов вспомогательных движений и гидроцилиндры обжатия 32.

Пружииы подаются щаговым транспортером в исходиую позицию одновременно с выходо.м обработанной пружины с автоматической линии. После этого в работу вступает гидроцилиндр 15, перемещающий загрузочное устройство 20 в направлении отпускной роторной печи, а вместе с ним и пружину из исходной позиции в зону действия ротора 10. Затем включается гидроцилиндр 21, который поворедвигаются по окружности между лопатками ротора. Совершившая полный оборот пружина подвергается необходимой термической обработке (отпуск) и вновь попадает в зону действия загрузочного устройства 20. Последнее выдает пружину из печи и направляет на раздвижную призму, образованную с одной стороны неподвижной наклонной направляющей 23 для погружения пружин, а с другой - двигающимся периодически приемником 26. Приемник 26, расположенный на конце транспортирующей балки 25, удерживает пружину до момента срабатывания гидроцилиндра 35.

Гидроцилиндр 35 перемешает одновременно обе транепортирующие балки 25 и 30. При перемещении балок вправо вверх пружины скатываются в воду по плоскостям расходящейся призмы. В крайнем правом положении пружина освобождается от удерживающего ее приемника 26 (торцом транспортирующей балки) и падает, занимая положение IV. При обратном ходе транспортирующей бaлiки 25 пружина захватывается собачками 27, а затем, перекатываясь из углубления в углубление по призматической направляющей 24 для выхода пружин, выходит из воды, остынув при этом до 50-60° С, и поступает далее на позиции облсатия V.

Транспортирующая балка 30 перемещается под углом 30°, равным углу наклона плоскостей призм (под этим же углом, естественно, расположен и гидроцилиндр 55). Благодаря этому верхние призмы транспортирующей балки 30 в нижнем положении предотвращают выпучивание пружин при их сжатии.

Когда транспортирующая балка 30 занимает крайнее нижнее положение, на соответствующий золотник поступает сигнал на обжатие пружин гидроцилиндрами 32. За каждый цикл нреес выдает трижды обжатую нружину (Каждым из трех гидроцилнидров). Пружины последней собачкой транспортирующей балки 30 закатываются в зев медленно вращающегося ротора 48 торцешлифовального станка 4. В верхнем положении пружина зажимается рычагом 54 и проходит зону обработки торцов между шлифовальными кругами, затем в нижнем положении пружина разжимается и выкатывается через канал 44 из станка.

Таким образом, если пренебречь небольшой величиной углублений в призматических направляющих 24 и 42, в которые вкатываются пружины на пути к торцешлифовальному станку, то движение пружин от отпускной печи до торцешлифовального станка можно изобразить условно двумя прямыми линиями В и ВС для предлагаемой автоматической ли:ши (см. фиг. 6) и кривой DE - для известной (фиг. 7).

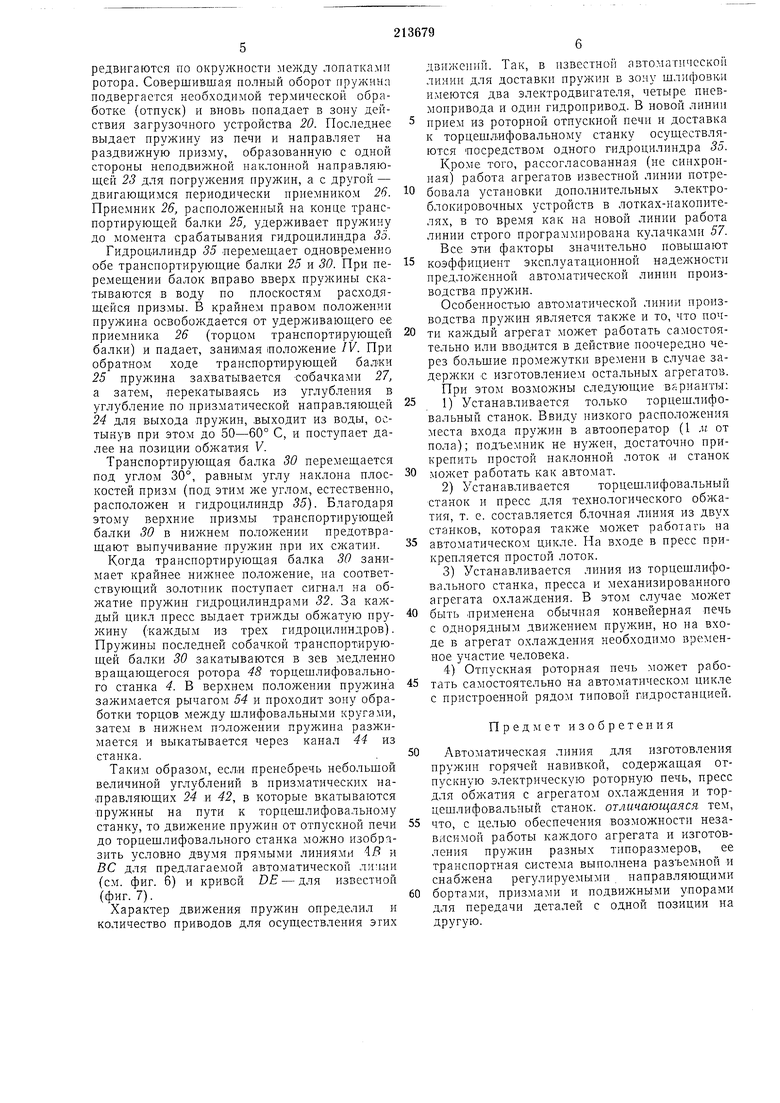

Характер движения пружин определил и количество приводов для осуществления эгих

движений. Так, в известной автоматической линии для доставки пружин в зону шлифовки имеются два электродвигателя, четыре пневмопривода и один гидропривод. В новой линии прием из роторной отпускной печи и доставка к торцешлифовальному станку осуществляются Посредством одного гидроцилиндра 35. Кроме того, рассогласованная (не синхронная) работа агрегатов известной линии потребовала установки дополнительных электроблокировочных устройств в лотках-накопителях, в то время как на новой линии работа линии строго программирована кулачками 57. Все эти факторы значительно повышают

коэффициент эксплуатационной надежности предложенной автоматической линии производства пружин.

Особенностью автоматической линии производства пружин является также и то, что ночти каждый агрегат может работать самостоятельно или вводится в действие поочередно через большие промежутки времени в случае задержки с изготовлением остальных агрегатов. При этом возможны еледующие вйрианты:

1) Устанавливается только торцешлифовальный станок. Ввиду низкого расположения места входа пружин в автооператор (1 м от пола); подъемник не нужен, достаточно прикрепить нростой наклонной лоток ,и станок

может работать как автомат.

2)Устанавливается торцешлифовальный станок и пресс для технологического обжатия, т. е. составляется блочная линия из двух станков, которая также может работать на

автоматическом цикле. Па входе в пресс прикрепляется простой лоток.

3)Устанавливается линия из торцешлифовального станка, пресса и механизированного агрегата охлаждения. В этом случае может

быть применена обычная конвейерная печь с однорядным движением пружин, но на входе в агрегат охлаждения необходимо временное участие человека.

4)Отпускная роторная печь может работать самостоятельно на автоматическом цикле

с пристроенной рядом типовой гидростанцией.

Предмет изобретения

у втоматическая линия для изготовления пружин горячей навивкой, содержащая отпускную электрическую роторную печь, пресс для обжатия с агрегатом охлан дения и торцешлифовальный станок, отличающаяся тем,

что, с целью обеспечения возможности независимой работы каждого агрегата и изготовления пружин разных типоразмеров, ее транспортная система выполнена разъемной и снабжена регулируемыми направляющими

бортами, призмами и подвил ными упорами для передачи деталей с одной позиции на другую.

.-/,.„/,-V.////, // //// /

.1

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| АВТОМАТ ДЛЯ СЖАТИЯ ВИТЫХ ПРУЖИН1 | 1969 |

|

SU237086A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1972 |

|

SU333012A1 |

| Автоматическая линия обработки пружин | 1989 |

|

SU1691068A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА ПРУЖИН | 1970 |

|

SU269911A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

/J 22/ /////////////У////////1 1 П|

////777V//////

. J

Фиг ft

Окла)пдение Охлаждение

.5 OSxamue

ШлиФодко

Даты

1968-01-01—Публикация