ел

ос о:

ел Изобретение относится к способам обработки стекловолокна, предназначенного для введения в гипсоцементнопуццолановое вяжущее (ГЦПВ) и цемент. Известен способ обработки стекло волокна перед введением в цемент пу тем нанесения на стекловолокно пленкообразующего вещества из 1-10%-ного раствора моноциклического или полициклического ароматического соединения, по крайней мере, с тремя гидроксильными группами с п следующей сушкой, а после нанесения пленкообразующего вещества могут на носить защитной покрытие на основе эпоксидной смолыCl3. Недостатком известного способа является многостадийность и сложнос при составлении многокомпонентного пленкообразующего вещества. Наиболее близким к изобретению по технической сущности и достигае мому результату является способ нанесения покрытия на стекловолокно из органосилановС23. Недостатком известного способа является трудность применения его в промьЕояенности вследствие длительности, энергоемкости процесса обработки, а также то, что обработанное стекловолокно обладает низкой адгезией по отношению к цемента и другим вяжущим, . Целью изобретения является позыыение адгезии к цементному и гипсоцементнопуццолановому вяжущим. Цель достигается тем, что соглас но способу нанесения покрытия на /ст кловолокно перед введением в вЯжуще путем обработки пленкообразующим раствором, обработку ведут в пленко образующем растворе с рН 5,55-5,65 содержащем концентрированную серную кислоту и насыщенный раствор сернокислого кальция, после чего осу- ществляют .термробработку при 55-бО Химический процесс образования защитной пленки заключается в следуницем. Благодаря действию сильной кисло ты из стекла вытесняется активна форма кремниевой кислоты, которая образует комплекс с сульфатом кальция. Реакция идет в 2-е фазы по следуннцей схеме: , pCeSO. + OsiiC&OmSiO -nHjO-t-HnSO, Об)азовавшийся гидросиликат каль ция вступает во взаимодействие с двуводным сульфатом кальция .. pC«0-mSi02-nH O+cj,(0 К mSi02 пHjO ,CaSO -fHgO Продукт реакции представлен.гипсо силикатом. Ренгенофазовый, ИК-спект рографический и ДТ анализы показывают наличие кристаллической пленки на поверхности стекловолокна после действия смеси насыщенного раствора двуводного сернокислого кальция и серной кислоты только в пределах показателя среды рН 5,55; 5,60,- 5,65/ причем при рН 5,55 гипсосиликат представлен с преобладающим содержанием двуводного сернокислого кальция, а при рН 5,65 - гидросиликата кальция типа тоберморита. Выдерживание показателя смеси рН 5,55-5,65 в производственных условиях обеспечивает условия покрытия стекловолокна защитной пленкой. Пример. Готовят насыщенный раствор двуводного сернокислого кальция. Навеску гипса 100 г помещают в емкость, которую заливают 1000 мл воды при комнатной температуре. Емкость закрепляют в лабораторной меха низированной меыалке, используемой для приготовления гипсового раствора по ГОСТ 125-79, в которой смесь гипса с водой перемешивают в ; ечение 30 мин. После этого раствор фильтруют через двойной неплотный 7-сантиметровый фильтр. В фильтрат добавляют серную кислоту (ГОСТ .2184-65 / концентрацией 92,5% в количестве 0,83 г, измеряют водный показатель на рН-метре и доводят его до рН 5,55. Аналогично готовят второй раствор с рН 5,60 и третий, с рН 5,65. В каждый раствор помещают стекложгут {МРТУ 6-11-60-64 ) алюмоборосиликатного состава, вьщерживают 5 мин, высушивают в сушильном шкафу до постоянной массы при 5 5г-б О °С. Повышение температуры выиле 60°С может приг вести к -дегидратации двуводного сернокислого кальция входящего в состав гипсосиликата и разруиению защитной пленки. Высушенный стекложгут разрезают на отрезки 12-15 мм, смешивают в.сухом виде в количестве 0,3 мас.% вяжущего отдельно с ГЦПВ и портландцементом в передвижном тур- . булентном смесителе марки СБ-4Э (C-S6B ) в течение одной минуты. Предел прочности при изгибе образ- цов со стекловолокном определяют в следующей последовательности. Изготовляют 6 овразцов-балочек размером 40x40x160 мм. Для этого берут 2 кг смеси ГЦПВ со стекловолокном, смесь засыпают в чашку с водой, взятой в количестве, соответствук1щей -нормальной густоте - 1 л, и быстро перемешивают до получения однородной массы. Затем ее.немедленно заливают в..металлические формы, предварительно смазанные машинным маслом. Формы наполняют одновременно. После их наполнения поверхность образцов заглаживают. Через 4-6 ч после начала затворения водой все

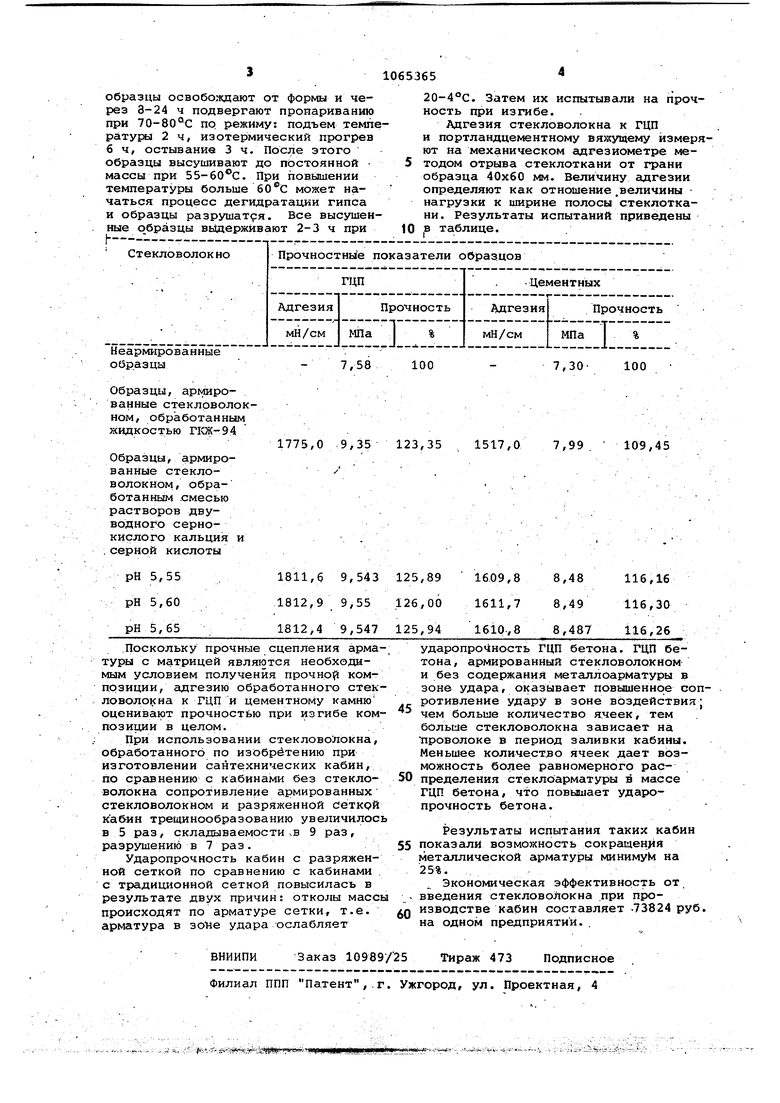

Образцы освобождают от формы и через 3-24 ч подвергают пропариванию при 70-80°С по режиму: подъем температуЕял 2ч, изотермический прогрев 6 ч, остывание 3 ч. После этого образцы высушивают до постоянной массы при 55-60 с. При повышении температуры больше может начаться процесс дегидратации гипса и образцы разрушатся. Все высушен20-4°С. Затем их испытывали на прочность при изгибе.

Адгезия стекловолокна к ГЦП и портландцементному вяжущему измеряют на механическом адгезиометре методом отрыва стеклоткани от грани образца 40x60 мм. Величину адгезии определяют как отношение .величины нагрузки к ширине полосы стеклоткани. Результаты испытаний приведены

в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО СО СВОЙСТВАМИ САМООЧИЩЕНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА | 2023 |

|

RU2812750C1 |

| Бетонная смесь | 1980 |

|

SU983100A1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2743909C1 |

| ВЯЖУЩЕЕ ШЛАКОВОЕ | 2010 |

|

RU2448063C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО | 2007 |

|

RU2371406C2 |

| КАРКАСНЫЙ АРБОЛИТ | 2000 |

|

RU2243188C2 |

| Способ изготовления гипсоволокнистых изделий | 1982 |

|

SU1174410A1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТЕКЛОВОЛОКНО перед введением в вяжущее путём обработки пленкообразующим раствором, о т л и ч а ющ и и с я. тем, что, с целью повы- . ыенин адгезии к цементному и уипсоцементнопуццолановому вяжущим, обработку ведут в .пленкообразующем растворе с рН 5,55-5,65, содержащем концентрированную серную кислоту .и насыщенный раствор сернокислого кальция, после чего осуществляют термообработку при 55-60°С

Неармированные образца Образцы, армированные стекловолок ном, обработанным жидкостью Г1чЖ-94 Образцы, рмированные стекловолокном , обработанным -Смесью растворов двуводного сернокислого кальция и ,серной кислоты

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки стекловолокна | 1974 |

|

SU631067A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4188454, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1984-01-07—Публикация

1982-01-05—Подача