(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ

1

Изобретение относится к способам производства древесностружечных плит и мо, жет быть применено в деревообрабатывающей промышленности при изготовлении плит для строительства.

Известен способ изготовления древесностружечных плит, включающий смешивание древесной стружки со связующим, формирование ковра и прессование i .

Известен способ изготовления древесностружечных плит, включающий смешивание древесной стружки со связующим, формирование ковра и прессование t2 .

Недостатком этих способов является низкая стабильность плит к действию тем-, пературно-«лажностшых факторов окружающей среды.

Цель изобретения - стабилизация физико-механических свойств плит к действию температурно-влажностных факторов окру- 20 яиющей среды.

Поставленная цель достигается тем, что после смешивания древесной стружки со связующим в нее при перемешивании

ПЛИТ

вводят имеющую влажность 10 - 20% смесь гвдролизного лигнина и шлифовальной пыли, взятых в соотношении, масс. %:

Шлифовальная

пыль70 - 90

Гидролизный

лигнин10-ЗО

Количество смеси гидролизного лигнина и шлифовальной пыли составляет 1020% от общего содержания древесной стружки, гидролизного лигнина и шлифовальной пьши.

Способ поясняется следующими примерами.

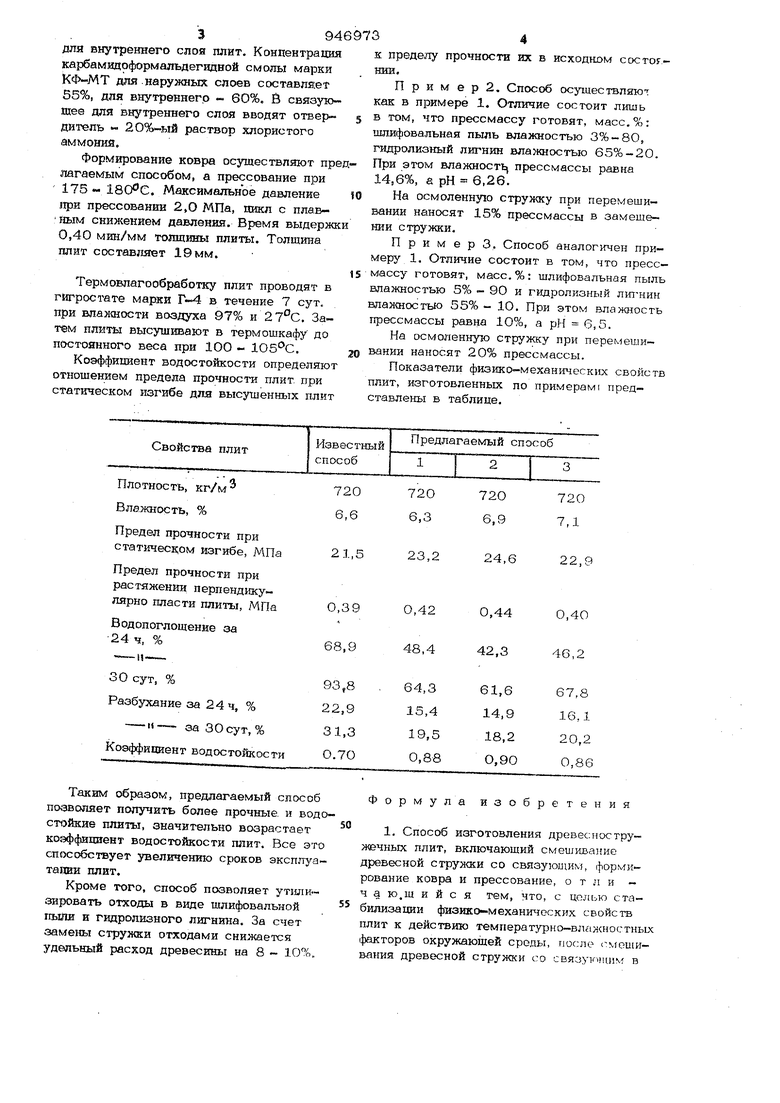

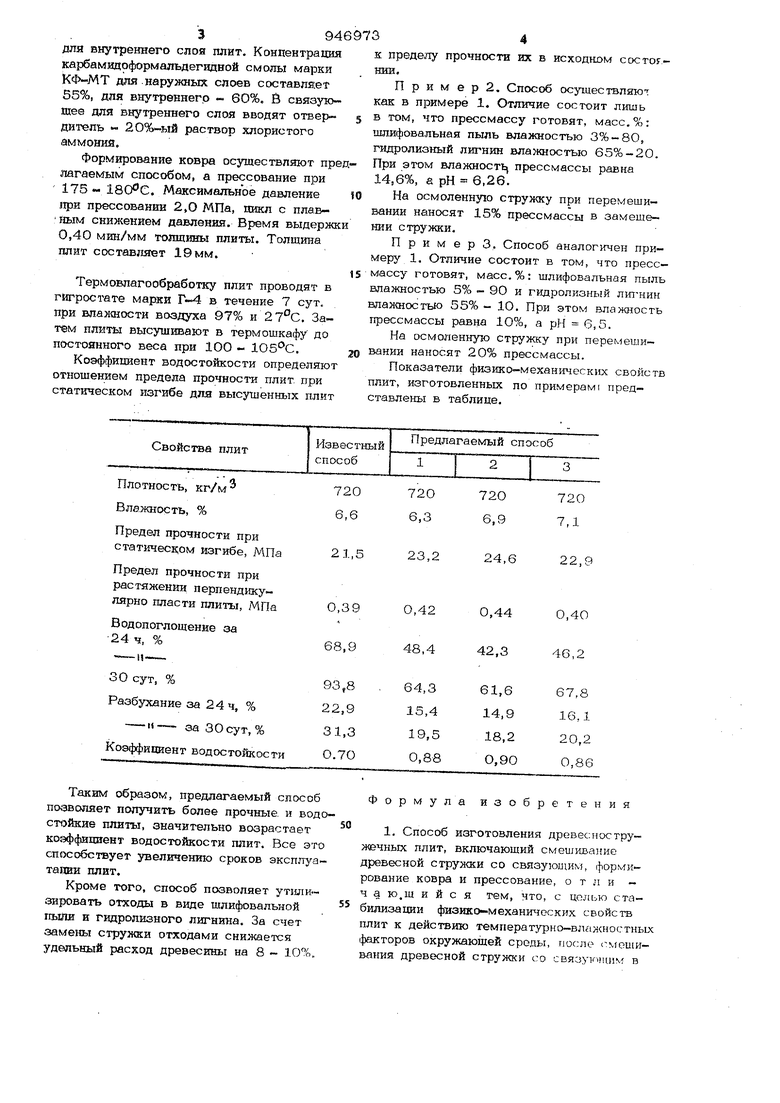

Приме-pi. Готовят прессмассу, состоящую, масс. 9о: шлифовальная пыль влажностью 2,5% - 7О, гидролизный лигнин влажностью 50%-ЗО. При этом влажность прессмассы равна 20%, а ,О, Данную прессмассу в количестве 1О% от наполнителя в его замещении при перемешивании наносят на осмоленную струж ку. Расход связующего 1496 (по сухому остатку) для наружных слоев и 12% для внутреннего слоя плит, Конпентрация карбамвдоформалъдегндной смолы марки КФ«-МТ для наружных слоев составляет 55%, для Бнутревнегр - 60%. В свяауюШее для внутреннего слоя вводят отвердитель - 20%-ый раствор хлористого аммоний, формирование ковра осуществляют пр лагаемым способом, а прессование при 175 . Максимальное давление при прессовании 2,0 МПа, пикл с плавным снижением давления. Время выдерж 0,40 мин/мм толщины плиты. Толщина плит составляет 19мм. Термовлагообработку плит проводят в гигростате марки Г- в течение 7 сут. при влалшости воздуха 97% и . Затем плиты высушивают в термошкафу до постоянного веса при 1ОО - . Коэффициент водостойкости определяю отнощением предела прочности плит при статическом изгибе для высушенных плит к пределу прочности их в исходном состогшш, Пример2. Способ осуществляют как в примере 1. Отличие состоит лишь в том, что прессмассу готовят, масс.%: шлифовальная пыль влажностью 3%-80, гидролизный лигнин влажностью 65%-20. При этом влажность прессмассы равна 14,6%, а рН 6,26. На осмоленную стружку при перемешивании наносят 15% прессмассы в замещении стружки. П р и м е р 3, Способ аналогичен примеру 1. Отличие состоит в том, что пресс- массу готовят, масс,%: шлифовальная пыль влажностью 5% - 90 и гидролизный лшнин влажностью 55% - 10. При этом влажность прессмассы равна 10%, а рН 6,5. На осмоленную стружку при перемешивании наносят 20% прессмассы. Показатели физико-механических свойств плит, изготовленных по примерам представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Способ изготовления древесностружечных плит | 1982 |

|

SU1129080A1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2032533C1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1465329A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

Предел прочности при статическом изгибе, МПа

Предел прочности при растяжении перпендикуТаким образом, предлагаемый способ позволяет получить более прочные, и водостойкие плнчы, значительно возрастает коэффициент водостойкости плит. Все это спсх:обствует увеличению сроков эксплуатаиии плит.

Кроме того, способ позволяет утилизировать отходы в виде шлифовальной пыли и гидролизного лигнина. За счет замены стружки отходами снижается удельный расход древесины на 8 - 10%.

23,2

24,622,9

Формула изобретения

Авторы

Даты

1982-07-30—Публикация

1980-11-26—Подача