О) СП 4

СО

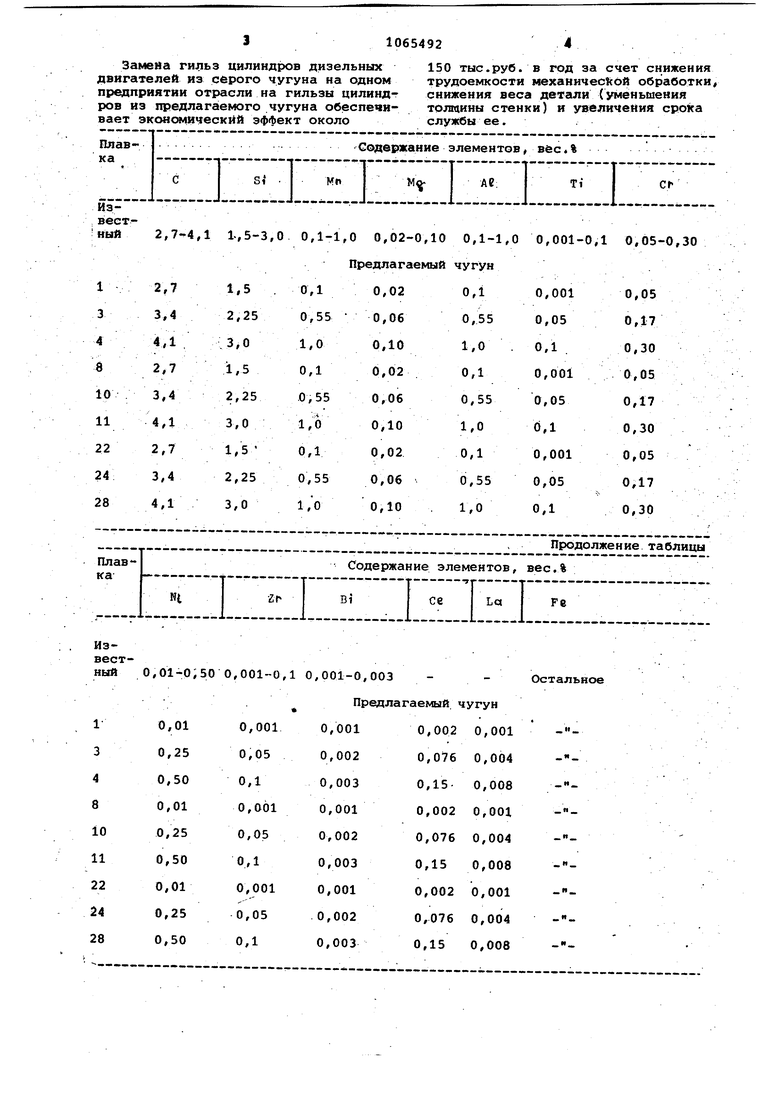

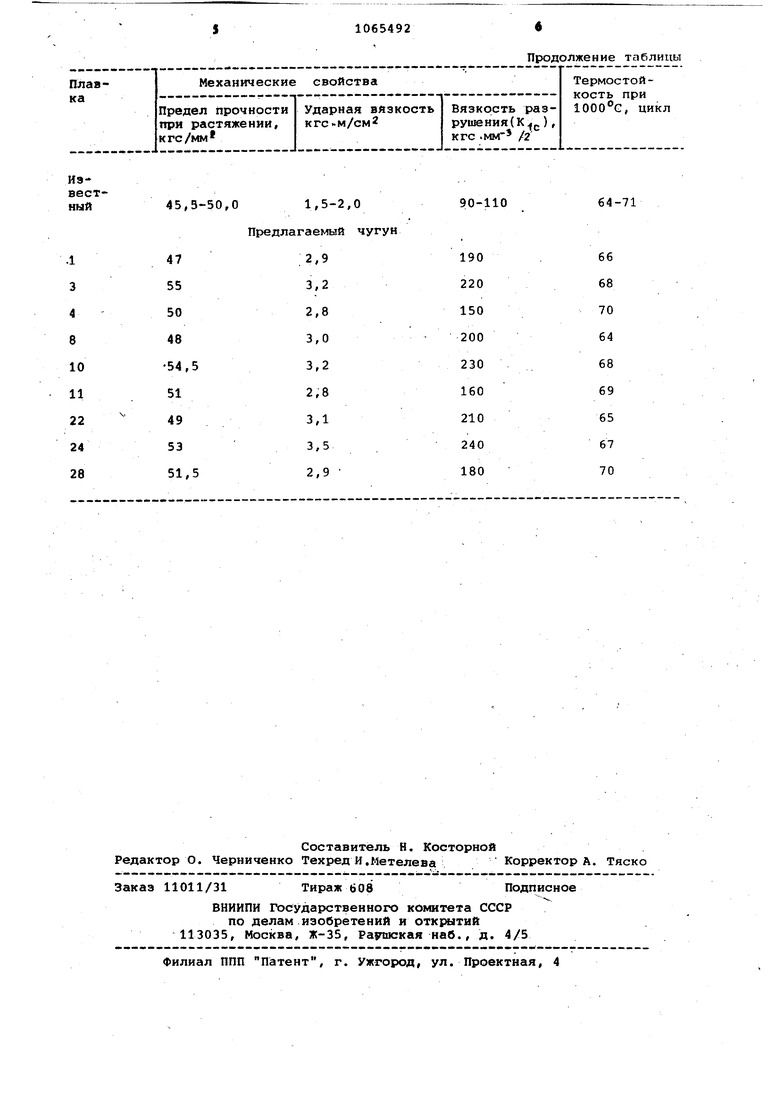

1C Изобретение относится к металлу гии, в частности к разработкам сос вов чугуна с повышенными вязкостью разрушения и ударной вязкостью. Известен чугун fl, содержащий вес.%: углерод 2,6-3,2; кремний 0,1-0,3; марганец 0,3-0,5; хром 0,8-1,0; никель 0,7-0.9; алюминий 0,5-1,0; железо - остальное. Чугун имеет cлeдs oIциe механичес кие свойства: Предел прочности при растяжении, кгс/мм Твердость НВ, кгс/мм 290-390 Вязкость разрушения (,), КГС-ММ /i Ударная вязкость, кгс -м/см Недостатками чугуна являются низкая ударная вязкость и низкая вязкость разрушения. Наиболее близким к изобретению по технической сущности и достига емому результату является чугун, соде ржащий, ве с. % : углерод 2,7-4 кремний 1,5-3,0} марганец 0,1-1,O магний 0,02-0,10; алюминий 0,1-1, титан 0,001-0,1; хром 0,05-0,30; никель 0,01-0,50; цирконий 0,0010,1; висмут 0,001-0,003; железо остальное. Чугун имеет следующие механиче кие свойства: . Предел прочности при растяжении, кгс/мм 45,5-50,0 Ударная вязкость, кгс -м/см 1,5-2,0 Твердость НВ, кгс-м/см 170-187 Термостойкость при 1000с, цикл Вязкость разрушения (К ), кгс-мм7 90-110 С Недостаткоми известнохчэ чугунэ являются повышенная ударная вязко и вязкость разрушения, что ограни чивает его применение в качестве конструкционного материала для от вок ответственного назначения. Целью изобретения является пов шение ударной вязкости и вязкости разрушения при сохранении прочнос и термостойкости на высоком уровн Указанная цель достигается тем что чугун, содержащий углерод, кремний, марганец, магний, алюмин титан, хром, никель, цирконий, ви мут и железо, дополнительно содер церий и лантан при следующем соот ношении компонентов, вес.%: Углерод2,7-4,1 Кремний1,5-3,0 Марганец0,1-1,0 Магний0,02-0,10 Алюминий0,1-1,0 Титан0,001-0,1 Хром0,05-0,30 Никель 0,01-0,50 Цирконий 0,001-0,1 0,001-0,003 Висмут 0,002-0,15 0,001-0,008 Лантан Железо Остальное Введение церия и лантана в чугун, благодаря их высокому сродству к кислороду и сере, соответствует очищению границ зерен от неметаллических включений, раскисляет и дегазирует металл, кроме того, увеличивает крличество центров кристаллизации графита и обеспечивает равномерное распределение его в металлической основе, что способствует повышению ударной вязкости и вязкости разрушения чугуна (К 1с) при сохранении высокой прочности. Особенно эффективно совместное введение церия и лантана. Цирконий и алюминий способствует повышению степени .графитизации чугуна и измельчению размеров графита. Кроме того, цирконий увеличивает время действия модификатора, что делает технологический процесс и свойства чугуна более стабильными. Присутствие в чугуне элементов дёглобуляризаторов (висмута, титана) обеспечивает получение компактной и вермикулярной формы графита, при которой чугун сохраняет свою высокую термостойкость. Чугун выплавляли в индукционной печи емкостью 60 кг с основной футеровкой. В качестве шихты использова1лись стальные отходы, ферросплавы и специальные присадки. . Предлагаелвлй состав чугуна можно получать любым из известных способов (присадкой элементов в ковш или в электропечь . Механические свойства определялись на образцах, вырезанных из пробных брусков (ГОСТ 7293-79). Вязкость разрушения оценивалась методом Э,интеграла согласно РТМЗ-1419-80. Термостойкость определялась по ГОСТ 6130-71. Химический состав, механические свойства и термостойкость известного и предлагаемого чугунов на верхнем, среднем и нижнем уровне содержания элементов приведены 1 и 2 из которых видно, что предлагаемый чугун имеет более высокие, чем известный ударную вязкость и вязкость разрушения. Использование предлагаемого термостойкого чугуна для производства отливок, испытывающих в процессе эксплуатации высокие нагрузки и термические удары, значительно повышает их долговечность и н.адежность в эксплуатации, дает возможность за 4eнить углеродистую сталь и серый чугун.

Замена гильз цилиид юв дизельных двигателей из серого чугуна на одном предприятии отрасли на гильзы цилиндров из предлагаемого чугуна обеспечивает экономический зффект около

150 тыс.руб. в год за счет снижения трудоемкости механнчесЛбй обработки, снижения веса детали (уменьшения толгаины стенки) и увеличения cpoka службы ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU985122A1 |

| Чугун | 1981 |

|

SU998561A1 |

| Чугун | 1982 |

|

SU1057569A1 |

| Чугун | 1975 |

|

SU536248A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

ЧУГУЙ, содержащий углерод, кремний, марганец, магний, алюминий, титан, хром, никель, цирконий, висмут и железо, о т л и ч а to щ и йс я тем, что, U целью повьвйения ударной вязкости и вязкости разрушения при сохранении прочности и термостойкости, он дополнительно содержит церий и лантан при следующем соотношении компонентов, вес.%: Углерод2,7-4,10 Кремний ; 1,5-3,0 Марганец0,1-1,0 Магний0,02-0,10 Алюминий0,1-1,0 Титан . 0,001-0,10 Хром0,05-0,30 Никель0,01-0,50 Цирконий 0,001-0,10 Висмут0,001-0,003 Церий0,002-0,15 Лантан0,001-0,008 S ЖелезоОстальное

Известный О,01-0;50 0,001-0,1 0,001-0,003 Предла Остальное емый чугун 0,0020,001 0,0760,004 0,15-0,008 0,0020,001 0,0760,004 0,150,008 0,0020,001 0,0760,004 0,150,008

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЧУГУН | 1972 |

|

SU431258A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3339068/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-20—Подача