Изобретение относится к металлургии, в ча ности к обработке металлов и сплавов в порошковых насыщающих средах, а именно к диффузионному хромированию, и может быть использовано в машиностроительной, судостроительной и других отраслях промышленности. Известен состав порошковой насыщающей среды, содержащий окись алюминия, окись хро ма, железо, сурьму, алюминий, хлористый аммоний. Химико-термическую обработку в известной среде осуществляют при 950-llOCfC, следствием чего является необходимость проведения последующего процесса нормализации деталей из углеродистых сталей 1. Однако обработка из известного состава пр 800С позволяет получать неравномерные карбидные слои на сталях 45 и У8 толщиной до 5 мкм, что недостаточно для внедрения его в производство. Наиболее близким к предлагаемому являет ся состав 2If содержащий, мас.%: 16,8 + А1 7,2 + Sb 9 Си 1 + AbOj 63 NH+Cl 3. Однако известный состав позволяет получать карбидные слои гопщиной только до 5 мин при 800 С, что также является.недостаточным для внедрения его в производство. Цель изобретения - увеличение толщины диффузионного слоя на средне- и высокоуглеродистых сталях при снижении температуры процесса до 80оРс. Это Необходимо для снижения расхода электроэнергии, а также устранения необходимости проведения последующего процесса нормалнзащё деталей Поставленная цель достигается тем, что в известную порошковую смесь для хромирования, содержащую окись xpoMa,v ащомин, окись алюмшгая, сурьму , медь, хлористый аммоний, дополнительно вводят цинк при следующем соотношении компонентов, мас.%: Цинк0,1-1 Медь1-3 Сурьма7 -9 Алюминий6,4-7,4 Окись хрома15,6-17,5 Хлорнстьш аммоний1 -3 Окись алюминия63-65 Пример. Хромирование деталей осуществляют в контейнерах как с плавким за39089384

твором, так и без него, при 800 С в течениеголиншой 20-30 мкм, г. е. в 4-10 раз бопь6ч,ше при 800 С. Это позволит проводить болуе

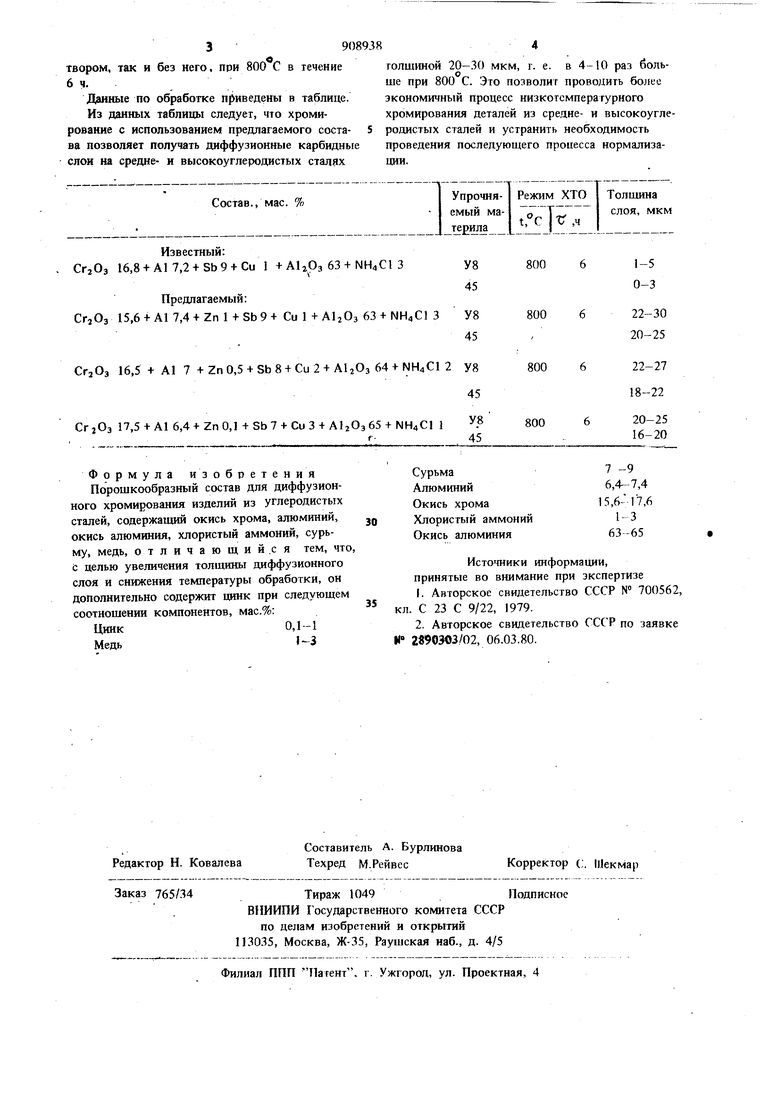

Данные по обработке приведены в таблице.экономичный процесс низкотемпературного

Из данных таблицы следует, что хроми-хромирования деталей из средне- и высокоуглерованне с использованием предлагаемого соста- 5родистых сталей и устранить необходимость

ва позволяет получать диффузионные карбидныепроведения последующего процесса нормализаслои на средне- и высокоуглеродистых сталяхции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для диффузионного хромирования изделий из средне-и высокоуглеродистых сталей | 1980 |

|

SU908937A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Состав для диффузионного хромирования стальных деталей | 1978 |

|

SU777082A1 |

| Порошкообразный состав для диффузионного хромирования изделий из железоуглеродистых сплавов | 1982 |

|

SU1036796A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Смесь для хромирования изделий из автоматных сталей | 1982 |

|

SU1047995A1 |

| Порошкообразный состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1518408A1 |

| Порошкообразный состав для диффузионного хромирования | 1982 |

|

SU1014981A1 |

| Состав для диффузионного хромирования высокоуглеродистой стали | 1981 |

|

SU986963A1 |

| Порошкообразный состав для хромирования железоуглеродистых сплавов | 1980 |

|

SU885340A1 |

Известный: СггОз 16,8 + А1 7,2-(-Sb9 + Cu 1 +А1грз 63 + NH4C1 3У8 Предлагаемый:

CrjOs 15,6 + A17,4 + Zn H-Sb9+ Си 1+А120з 63 + NH4C1 3 У8

CfjOj 16,5 + А1 7 +ZnO,5 + Sb8 + Cu2 +АЬОз 64 + NH4C1 2 У8

Сг;Оз 17,5 +А1 6,4+ZnO,l + Sb7 + Cu3-e А12Оз65 + NH4C1 1

Формула из обретения Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей, содержащий окись хрома, алюминий, окись алюминия, хлористый аммоний, сурьму, медь, отличающий.с я тем, что с целью увеличения толщины диффузионного слоя и снижения температуры обработки, он дополнительно содержит цинк при следующем соотношении компонентов, мас.%:

Цинк0,1-1

Медь 3

45

7 -9 6,,4 15,6- 17,6

1-3 ий 63-65

Источники информации, принятые во внимание при зкспертизе

Авторы

Даты

1982-02-28—Публикация

1980-07-15—Подача