О)

ел

ел

Изобретение относится к металлургии, а именно химико-термической обработке металлов и сплавов, в частности титана и его сплавов,применяемой в машиностроении для упрочнения поверхности деталей.

Известен состав засыпки для химико-термической обработки титана и его сплавов путем оксидирования, содержащий порошкообразный графит или песок Г1 .

Поверхностная твердость обработанных в графите или песке деталей недостаточно высока и обычно не превышает 1200 .

Наиболее близким к предлагаемой по технической суадости и достигаемому эффекту является паста для химико-термической обработки титана и его сплавов C2J, содержащая, об.%:

Графитовьй порошок 30-35 Аэросил А-17520-23

Нитроэмаль НЦ-132 / 42-50 Процесс химико-те1 адческой обработки изделий из титана и его сплавов осуществляют после их обезжиривания с последую14им нанесением на поверхность деталей слоя пасты толщиной 1-2 или с помощью кисти. Затем изделия сушат на воздухе в течение 3 ч и подвергают термическому обжигу в электропечи при 840-850 с в продолжении 5 ч с последующим охлаждением на воздухе. Поверхностная твердость обработанных в известной пасте изделий составляет 1450 кгс/мм. Повышение микротвердорти поверхности изделий из титана и его сплавов указанной химико-термической обработкой в известной пасте выше значений 1450 кгс/мм не представляется возможным ни путем варьирования соотношений компонентов в известной пасте, ни путем изменения термического режима обработки«

Цель изобретения - повышение . твердости обрабатываемой поверхности.

Указанная цель достигается тем, что паста, в состав которой входит 5 графитовый порошок, аэросил А-175 и нитроэмаль НЦ-132,дополнительно содержит окись бора при следующем соотношении компонентов, об.%:

Графитовый порошок 30.-35 0 Аэросил А-175 10-15

Окись бора8-10

Нитроэмаль НЦ-132 Остальное

В предлагаемом составе использу- ; ется аэросил А-175, который пред5 ставляет собой субмикронные частицы окиси кремния ГОСТ 5-638-70. В качестве нитроэмали применяется эмаль НЦ-132 ГОСТ 6631-74, которая является связкой. 0 Для получения пасты указанные

ингредиенты тщательно перемешиваются я после .обезжиривания деталей из 7 титана или его сплавов наносят с помощью кисти слой пасты толщиной 5 мм, после чего изделия сушат на воздухе в течение 3 ч и подвергают термическому обжигу в электропечи при 850-88b C в продолжении 5ч. После обжига изделия полируют до полного удаления оксидов с их поверхности (съем 4-5 мкм). Микротвердость поверхности титановых изделий возрастает при этом в 1,2-1,4 ра за, по сравнению с микротвердостью покрытий, получаемых.в известкой пасте. .

Пример. Проводят обработку изделий из титана и его сплавов ВТ1и ВТ5-1 при 880°С в течение 5 ч в пасте предлагаемого состава. Что 0 Обеспечивает микротвердость поверхности изделий до 1920 и 2050 кгм/мм соответственно.

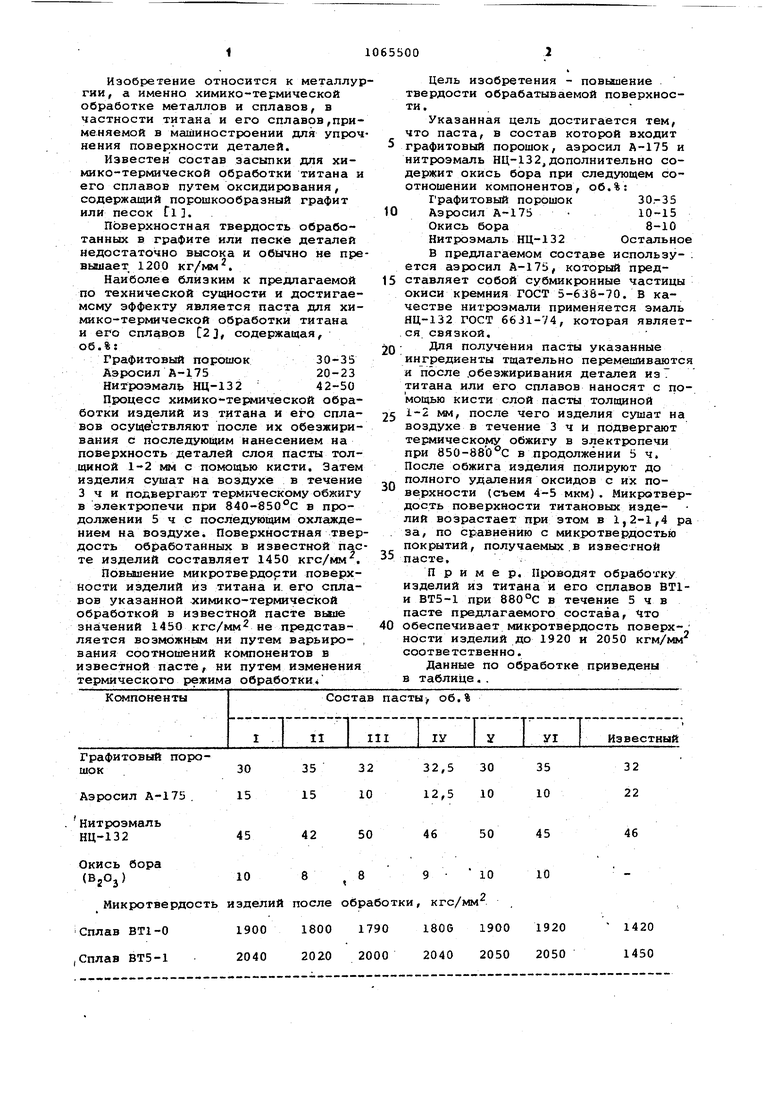

Данные по обработке приведены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для химико-термической обработки изделий из титана и его сплавов | 1980 |

|

SU908946A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Состав для боромеднения железоуглеродистых сплавов | 1988 |

|

SU1544840A1 |

| Состав для химико-термической обработки | 1976 |

|

SU602602A1 |

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

ПАСТА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ, содержащая графитовый порошок, аэросил А-175 и нитроэмаль НЦ-132, отличающаяся тем, что, с целью повышения твердости обрабатываемой поверхности, она .дополнительно содержит окись бора при следующем соотношении компонентов, об.%: Графитовый порошок 30-35 Аэросил А-175 . 10-15 Окись бора 8-10 Нитроэмали НЦ-132 Остальное

Нитроэмаль НД-132 Окись бора 108 (BjOj) Микротвердость изделий после Сплав ВТ1-019001800 (Сплав ВТ5-120402020 ,89 10 обработки, кгс/мм 17901806 1900 20002040 2050

3 1065500

Как видно из таблицы, поверхносттановлено, что в состав поверхностная микротверрость изделий из спла-ного слоя изделий после химико-терВОВ ВТ1-0 и ВТ5-1, обработанных в ;мической обработки в предлагаемой предлагаемой пасте, превышает впасте входят бориды титана (TiBj, 1,3 раза эту величину для сплавов,TIB, TiBgj), карбиды титана и кремобработанных в известной пасте -5 ния, их окислы и силициды титана. (1420-1450 кгс/мм2) Образую11 1еся фазы обеспечивают высо Рентгенографическим анализом ус-кую поверхностную твердость пок1Ж1ТИй|

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чечурин Б.Б | |||

| и др | |||

| Титановые сплавы в машиностроении | |||

| Машиностроение, 1977, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паста для химико-термической обработки изделий из титана и его сплавов | 1980 |

|

SU908946A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-17—Подача