2.Устройство по п. 1, отличающееся тем, что внутренняя поверхность корпуса в районе расположения ножей выполнена в виде усеченного конуса, на поверхности которого смонтированы выступы, равнорасположенные по окружности.

3.Устройство по пп. 1 и 2, отличающееся тем, что ножи выполнены в виде упругих пластин, угол подъема винтовых кромок ножей равен 1 -10°, а на цилиндрической стенке ротора против каждого ножа выполнены пазы, торцовые поверхности

которых параллельны режущим кромкам ножей.

4.Устройство по пп. 1-3, отличающееся тем, что приспособление для направления материала в зону измельчения выполнено в виде крыльчатки с лопастями, установленной на одной оси с ротором.

5.Устройство по п.п. 1-4, отличаюшееся тем, что напротив ножей в корпусе смонтирована форсунка для подачи текущей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1983 |

|

SU1105226A1 |

| Устройство для измельчения полимерных материалов | 1990 |

|

SU1756169A1 |

| Устройство для измельчения | 1991 |

|

SU1827289A1 |

| Устройство для измельчения металлической стружки | 1984 |

|

SU1250324A1 |

| Устройство для измельчения сучьев | 1983 |

|

SU1117221A1 |

| Устройство для измельчения материалов | 1986 |

|

SU1321467A2 |

| Устройство для измельчения | 1991 |

|

SU1827290A1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2013 |

|

RU2524369C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ ПЛАСТМАСС | 1996 |

|

RU2116196C1 |

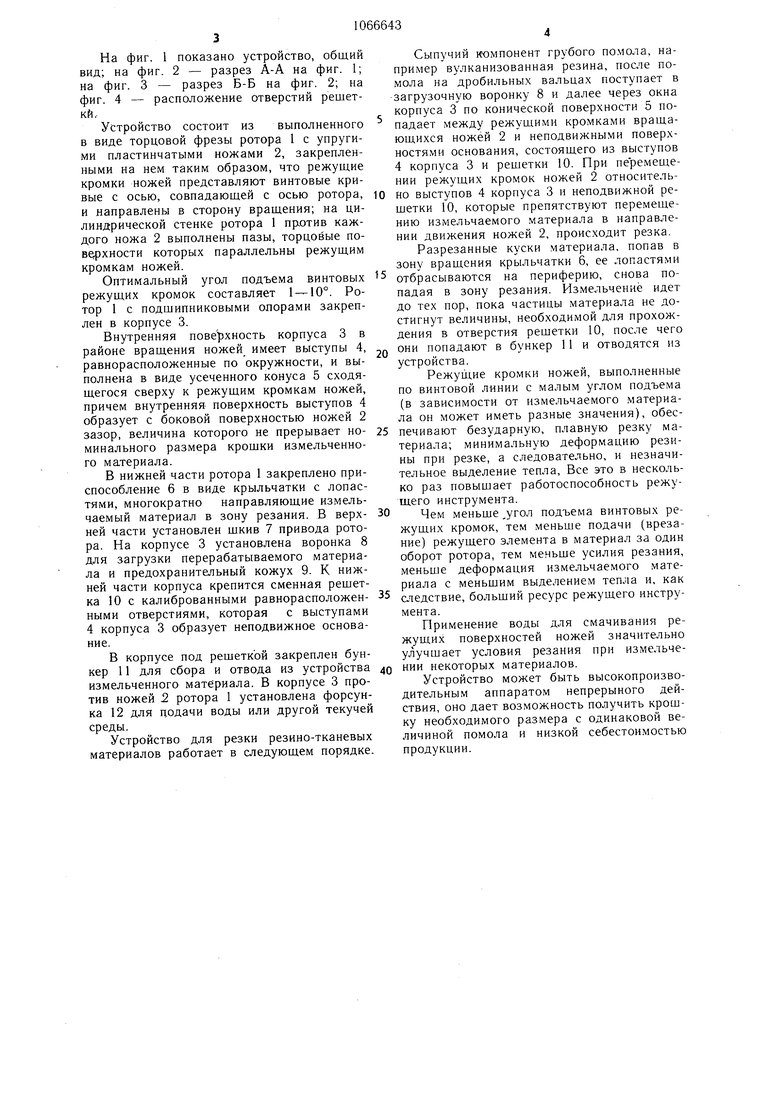

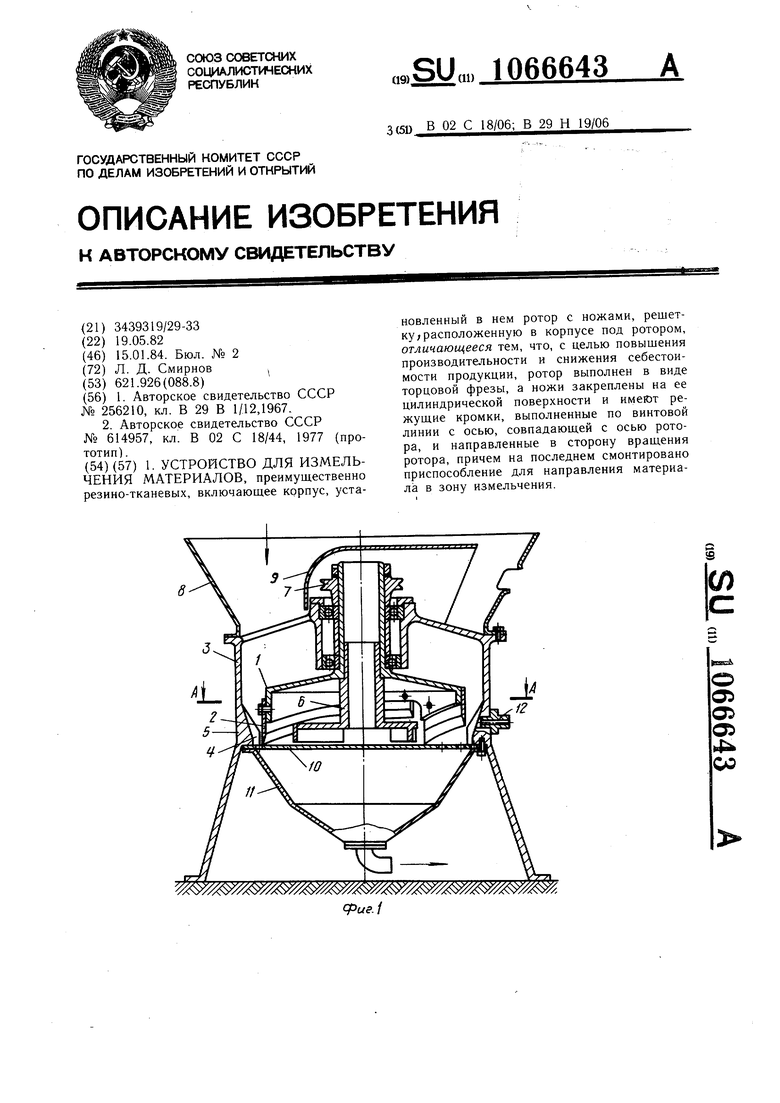

1. УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, преимущественно резино-тканевых, включающее корпус, устаS новленный в нем ротор с ножами, решетку/расположенную в корпусе под ротором, отличающееся тем, что, с целью повыщения производительности и снижения себестоимости продукции, ротор выполнен в виде торцовой фрезы, а ножи закреплены на ее цилиндрической поверхности и имеют режущие кромки, выполненные по винтовой линии с осью, совпадающей с осью ротора, и направленные в сторону вращения ротора, причем на последнем смонтировано приспособление для направления материала в зону измельчения. (Л с о О5 О 05 N СО

1

Изобретение относится к хи.мическому мащиностроению, преимущественно к об рудованию резинотехнической и шинной промышленности, предназначенному для получения мелкого однородного порощка или промежуточных его фракций из более крупного кускового материала, пoлyчae югo после размола старых негодных покрышек, а также отходов производства резинотехнических изделий. Изобретение может быть использовано в химической, пищевой промышленности, в сельском хозяйстве для измельчения кормов, в промышленности строительных материалов.

Известно устройство для измельчения полимерных материалов, содержаш,ее корпус, смонтированный в корпусе ротор с прямыми ножами, установленными под углом к оси вращения ротора и взаимодействующими с режупл,ей кромкой закрепленного на корпусе неподвижного ножа 1.

Однако при таком расположении ножей ротора между ними и ножом образуется неравномерный по длине ножа зазор, вследствие чего происходит некачественный рез и извлечение материала во второй цикл измельчения, что приводит к увеличению потребляемой мощности и снижению производительности.

Наиболее близким техническим решением является устройство для измельчения материалов, включающее корпус, установленный в нем ротор, решетку расположенную в корпусе под ротором

Недостатком данного устройства является то, что ножи ротора установлены под малым углом к ножам статора, так как теоретически при резке методом ножниц этот угол не должен превыщать угла трения, находящегося для резин по стали в пределах 26-39°. Резка при такой установку ножей вызывает появление больших динамических нагрузок на режущих кромках, а также сильный нагрев ножей от тепла, выделяемого при деформации измельчаемого

материала в момент сдавливания его режущими кро.мками до начала момента резания. Это приводит к быстрому износу ножей и выходу их из строя, что, в конечном счете, ведет к удорожанию технологического процесса, повышению себестоимости продукции и из-за невозможности работы на высоких режимах - к ограничению производительности.

Цель изобретения - повышение производительности устройства и снижение себестоимости продукции.

Поставленная цель достигается тем, что в устройстве для измельчения материалов, включающем корпус , установленный в нем

5 ротор с ножами, решетку, р-асположенную в корпусе под ротором, ротор выполнен в виде торцовой фрезы, а ножи закреплены на ее цилиндрической поверхности и имеют режущие кромки, выполненные по винтовой линии с осью, совпадающей с осью ротора,

0 и направленные в сторону вращения ротора, причем на последнем смонтировано приспособление для направления материала в зону измельчения.

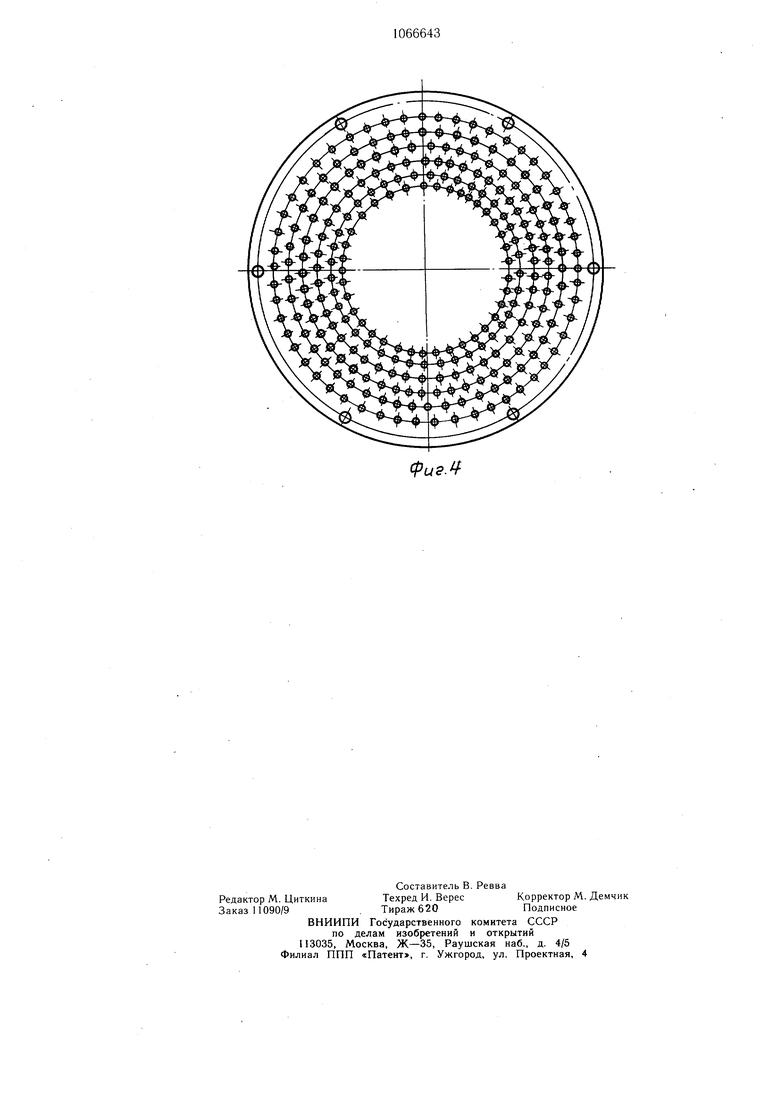

При этом устройство может иметь внутреннюю поверхность корпуса в районе расположения ножей, выполненную в виде усеченного конуса, на поверхности которого смонтированы выступы, равнорасположенные по окружности; ножи могут быть вы0 полнены в виде упругих пластин, угол подъема винтовых кромок ножей может быть равен 1 -10°, а на цилиндрической стенке ротора против каждого ножа могут быть выполнены пазы, торцовые поверхности которых параллельны режущим кромкам ножей; приспособление для направления материала в зону измельчения может быть выполнено в виде крыльчатки с лопастя.ми, установленной на одной оси с ротором, а напротив ножей в корпусе может быть смонтирована форсунка для подачи текучей среды. на фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - расположение отверстий решетки. Устройство состоит из выполненного в виде торцовой фрезы ротора I с упругими пластинчатыми ножами 2, закрепленными на нем таким образом, что режущие кромки ножей представляют винтовые кривые с осью, совпадающей с осью ротора, и направлены в сторону вращения; на цилиндрической стенке ротора 1 пр.отив каждого ножа 2 выполнены пазы, торцовые поверхности которых параллельны режущим кромкам ножей. Оптимальный угол подъема винтовых режущих кромок составляет 1 - 10°. Ротор 1 с подшипниковыми опорами закреплен в корпусе 3. Внутренняя поверхность корпуса 3 в районе вращения ножей имеет выступы 4, „ ,..„« „„,.. .. равнорасположенные по окружности, и выполнена в виде усеченного конуса 5 сходящегося сверху к режущим кромкам ножей, причем внутренняя поверхность выступов 4 образует с боковой поверхностью ножей 2 зазор, величина которого не прерывает номинального размера крощки измельченного материала. В нижней части ротора 1 закреплено приспособление 6 в виде крыльчатки с лопастями, многократно направляющие измельчаемый материал в зону резания. В верхней части установлен щкив 7 привода ротора. На корпусе 3 установлена воронка 8 для загрузки перерабатываемого материала и предохранительный кожух 9. К нижней части корпуса крепится сменная решетка 10 с калиброванными равнорасположенными отверстиями, которая с выступами 4 корпуса 3 образует неподвижное основание. В корпусе под решеткой закреплен бункер 11 для сбора и отвода из устройства измельченного материала. В корпусе 3 против ножей 2 ротора 1 установлена форсунка 12 для додачи воды или другой текучей среды. Устройство для резки резино-тканевых материалов работает в следующем порядке. Сыпучий компонент грубого помола, например вулканизованная резина, после помола на дробильных вальцах поступает в загрузочную воронку 8 и далее через окна корпуса 3 по конической поверхности 5 попадает между режущими кромками вращающихся ножей 2 и неподвижными поверхностями основания, состоящего из выступов 4 корпуса 3 и решетки 10. При перемещении режущих кромок ножей 2 относительно вьютупов 4 корпуса 3 и неподвижной рещетки 10, которые препятствуют перемещению измельчаемого материала в направлении движения ножей 2, происходит резка, Разрезанные куски материала, попав в зону вращения крыльчатки 6, ее лопастями отбрасываются на периферию, снова попадая в зону резания. Измельчение идет до тех пор, пока частицы материала не достигнут величины, необходимой для прохождения в отверстия решетки 10, после чего они попадают в бункер 11 и отводятся из устройства. Режу1дие кромки ножей, выполненные по винтовой линии с малым углом подъема (в зависимости от измельчаемого материала он может иметь разные значения), обеспечивают безударную, плавную резку материала; минимальную деформацию резины при резке, а следовательно, и незначительное выделение тепла. Все это в несколько раз повышает работоспособность режущего инструмента. Чем .меньще ,угол подъема винтовых режущих кромок, тем меньще подачи (врезание) режущего элемента в материал за один оборот ротора, тем меньше усилия резания, меньше деформация измельчаемого .материала с меньшим выделением тепла и, как следствие, больщий ресурс режущего инструмента. Применение воды для смачивания режущих поверхностей ножей значительно улучшает условия резания при измельче ии некоторых материалов, Устройство может быть высокопроизводительным аппаратом непрерыного действия, оно дает возможность получить крошку необходимого размера с одинаковой величиной помола и низкой себестоимостью продукции.

(fu.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU256210A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения отходов полимерных материалов | 1977 |

|

SU614957A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-01-15—Публикация

1982-05-19—Подача