2. Установка по п. 1, о т л ичающаяся тем, что бункер для

жидкости снабжен патрубком подйода сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подачи и дозирования материалов в бетоносмесительном узле | 1978 |

|

SU688336A1 |

| МОДУЛЬНЫЙ ЗАВОД ПО ПРОИЗВОДСТВУ РАСТВОРОБЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2526944C2 |

| Установка бетоносмесительная | 2022 |

|

RU2790154C1 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| БЕТОНОСМЕСИТЕЛЬНАЯ УСТАНОВКА ПАРТЕРНОГО ТИПА | 1969 |

|

SU246364A1 |

| Передвижная бетоносмесительная установка | 1989 |

|

SU1728038A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ЗАВОДА ПО ПРОИЗВОДСТВУ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2299803C2 |

| Модульный завод по производству растворобетонных смесей | 2018 |

|

RU2701003C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Установка для приготовления бетонной смеси | 1989 |

|

SU1712162A1 |

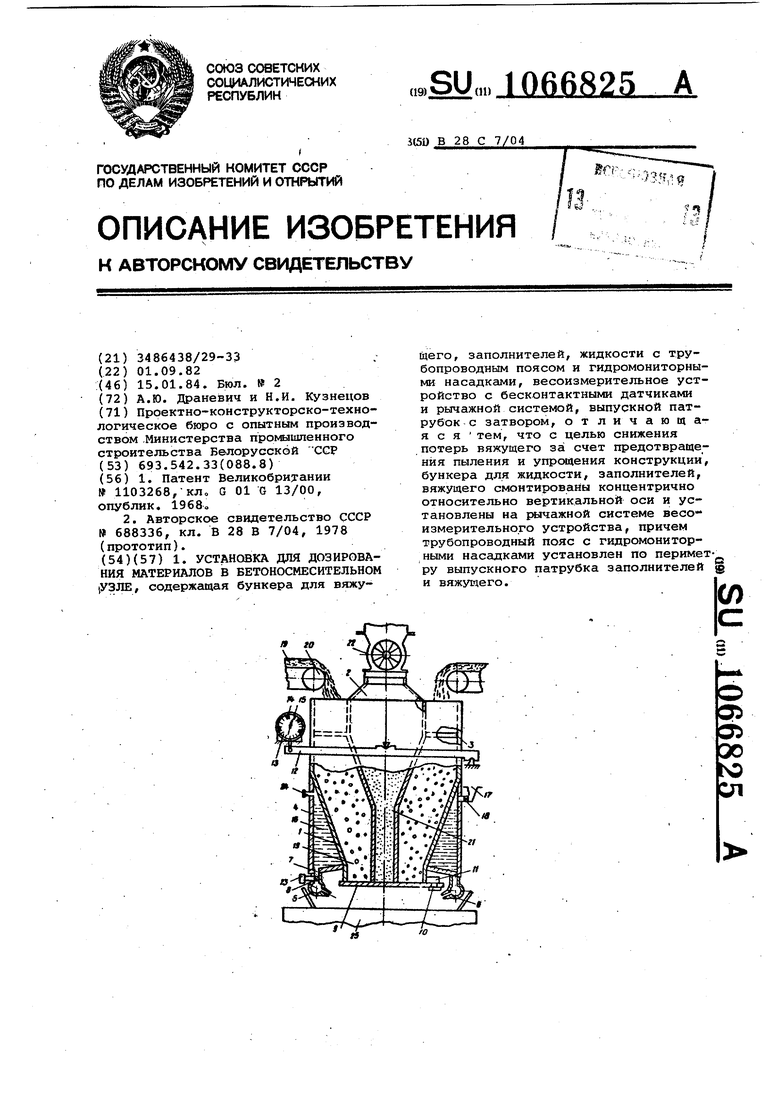

1. УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ МАТЕРИАЛОВ В БЕТОНОСМЕСИТЕЛЬНОМ (УЗЛЕ, содержёццая бункера для вяжу 10 щего, заполнителей, жидкости с трубопроводным поясом и гидромониторными насадками, весоизмерительное устройство с бесконтактными датчиками и рычажной системой, выпускной патрубок с затвором, отличающаяся тем, что с целью снижения потерь вяжущего за счет предотвращения пыления и упрощения конструкции, бункера для жидкости, заполнителей, вяжущего смонтированы концентрично относительно вертикальной оси и установлены на рычажной системе весоизмерительного устройства, причем трубопроводный пояс с гидромониторными насадками установлен по перимет ру выпускного патрубка заполнителей и вяжущего. (Л ю

Изобретение относится к промышленности строительных материалов, в частности к устройствам для дозирования. Известно устройство для дозирования материалов Cl . Наиболее близкой к предлагаемойпо технической сущности является установка для подачи и дозирования материалов в бетон.осмесительном узле, содержащая расходный бункер и подключенные к смесителю весовые дозаторы воды и вяжущего с платформой, дозатор пульпы наполнителя, высоконапорный насос, трубопроводны пояс, имеющий встроенные гидромониторные насадки, обращенные внутрь бункера 2 . Однако данная установка сложна по конструкции из-за наличия отдель ных весоизмерительных устройств для дозирования каждого из компонентов громоздка, 41 о обусловлено наличием обособленных отдельно стоящих весовых дозаторов воды, вяжущих и дозаторых пульпы, а также наличием высоконапорного насоса с электроприво дом. Кроме того, использование отдози рованной воды под давлением для разрушения слежавшейся массы заполИнтелеи приведет к ее потерям и в конечном итоге скажется на неточнос ти соотноикния воды и наполнителя во взвешиваемой пульпе, что при при готовлении смесителей недопустимо. Цель изобретения - снижение потерь вяжущего за счет предотвращени пыления и упрощение конструкции установки. Поставленная цель достигается тем, что в установке для дозировани материалов в бетоносмесительном узле, содержащей бункера для вяжьпцего заполнителей, жидкости с трубопрово ным поясом и гидромониторными насад ками, весоизмерительное устройство с бесконтактными датчиками и рычажной системой, выпускной патрубок с затвором, бункера для жидкости, заполнителей, вяжущего смонтированы концентрично относительно вертикаль ной оси и установлены на рычажной системе весоизмерительного устройства, причем трубопроводный пояс с гидромониторными насадками установлен по периметру выпускного патрубка заполнителей и вяжущего. Бункер дЛя жидкости, снабжен патрубком подвода сжатого воздуха. На чертеже схематически изображена установка для дозирования материалов в бетоносмесительном узле. Установка состоит из расходного бункера сыпучих 1 и вяжущего 2, соединенных между собой при помощи кронштейнов 3. В нижней части емкости для жидкости 4 расположен трубопроводный пояс 5 с гидромониторными насадками 6, соединенный с емкостью жидкости 4 посредством патрубка 7 и запорного Устройства 8, затвор 9 установлен на шарнире 10, открытие и закрытие которого производится при помоди механизма 11, например цилиндра. ;Эункер сыпучих 1 установлен на рычажную систему 12, связанную с весоизмерительным устройством 13, содержащим бесконтактные датчики 14 и вращающуюся стрелку 15. Для подачи жидкости 16 и емкость 4 нд ее поверхности смонтирован патрубок 17 с клапаном 18. Подача сыпучих 19 в бункер 1 осуществляется, например, ленточным питателем 20, а вяжущих 21 в бункер 2 при помощи, например, барабанного питателя 122. Запорное устройство 8 открывается и закрывается механизмом 23, например электромагнитом. Подача сжатого воздуха в емкость 4 осуществляется через патрубок 24. Выброс отдозированных сыпучих, вяжущих и жидкости производится в бетоносмеситель 25. Установка работает следующим обpSi3OM, Поочередно в зависимости от коммутации схем управления пульта и подачи сигнала оператора производят взвешивание компонентов. .Так, например, подают сигнал от пульта управления бетоносмесительного узлана дозирование первоначально вяжущих 21 (цемента), при этом включается барабанный питатель 22. Поступающая масса вяжущих 21 перед ет усилие через рычажную сиЬтему 12 весоизмерительному устройству 13, стрелка 15 которого поворачивается и при достижении угла поворота, ограниченного одним из бесконтактных датчи ков- 14, определяющим заданную порцию взвешивания, отключает привод барабанного питателя 22. Прг этом автоматически подается команда на дозирование, например, сыпучих 19, т.е. на включение привода ленточног питателя 20, Стрелка 15 продолжает свой поворот до следующего бесконтактного датчика 14, при достижении которого отключает привод ленточног питателя 20, вьодавшего необходимую массу сыпучих 19, и автоматически включает подачу жидкости 16 в емкость 4 через патрубок 17. Массу взвешиваемой жидкости фиксирует стрелка 15 и бесконтактный датчик 1 аналогично как и при дозировании сы пучих и вяжущих. При наборе необходимой массы жидкости клапан 18 пере крывает патрубок 17 и подает сигнал механизму 11 на открытие затвора 9 и механизму 23 на открытие запорног устройства 8. Сйновременно при необ ;ходимости интенсивного разбрызгивания струй жидкости, выходящих из гидромониторных насадок б, в емкост для жид :сости 4 через патрубок 24 по даётся сжатый воздух. При высыпании в бетоносмеситель масса вяжущих 21, находясь в окружении сыпучих 19, частично перемещивается с массой сыпучих, а струи жидкости 16, подаваемые под давлением через гидромониторные насадки 6, смачивают эту массу, что способствует исключению пылёния. После высыпания компонентов .смеси из бункеров 1 и 2, а также истечения из емкости 4 прекргицается подача сжатого воздухи через патрубок 24, закрывается затвор 9 и запорное устройство 8 соответственно при помощи механизмов 11 и ,23, а клапан 18 открывается. При этом стрелка 15 весоизмерительного устройства возвращается в исходное положение. После подачи сигнала с пульта управления на дозирование цикл и очередность работы установки повторяются. Таким образе, одновременное предварительное перемешивание и смачивание вяжущих и пылевидных перед потаданием в бетоносмеситель позволяет сократить технологический цикл приготовления смесей и потери от пылекчя, что.в конечном итоге повышает производительность бетоносмесительного узла. Предложенная компановка дозатора позволяет значительно упростить коуструкцию установки, сделать ее более компактной

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Билетный отсек кассового аппарата | 1983 |

|

SU1103268A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Установка для подачи и дозирования материалов в бетоносмесительном узле | 1978 |

|

SU688336A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-01-15—Публикация

1982-09-01—Подача