Изобретение относится к промышленности строительных материалов, а именно к оборудованию заводов и технологических линий по производству полистиролбетонных изделий (блоков, плит, перемычек и т.п.).

Известна конвейерная линия [1] для производства бетонных (полистиролбетонных) изделий, содержащая конвейерные ветви с формами-вагонетками в комплекте с пригрузами, передаточной тележкой, кантователем пригрузов, пластинчатым конвейером, манипулятором и съемником изделий. При этом на одном из конвейерных ветвей размещены бетоноукладчик, виброплощадка и отделочная машина, а в торце конвейерной линии размещены мостовой кран и посты тепловой обработки, выполненные в виде устройств электропрогрева, в которых электроформы-вагонетки с числом кратным трем установлены в вертикальные термопакеты, причем пригрузы и поддоны выполнены электропроводными и электрически соединены между собой и фазами переменного тока.

Известная линия, которая принята в качестве аналога и прототипа, имеет следующие недостатки:

- в конвейерную линию не входит оборудование для изготовления пенополистирольного заполнителя и бетоносмесительного отделения, в т.ч. обеспечивающее экологическую безопасность производства и выпускаемой продукции;

- работа конвейерной линии не организована по безотходной технологии, т.к. в ней не предусмотрено специальное оборудование для переработки, утилизации и вторичного использования отходов производства и некондиционной продукции;

- оборудование конвейерной линии технологически не увязано с оборудованием бетоносмесительного отделения, в частности максимальные объемы серийных бетоносмесителей принудительного действия и бункеров-дозаторов полистирольного заполнителя не совпадают с объемами загрузки электроформ-вагонеток, что усложняет технологический процесс. При этом конструкция разгрузочного сегмента и отверстия серийных бетоносмесителей несовершенна, т.к. на поверхности сегмента налипает значительная часть смеси, а размеры разгрузочного отверстия не позволяют быстро выгружать полистиролбетонную смесь плотностью 150-500 кг/м3 (в отличие от смесей плотностью 600-2400 кг/м3), что также удлиняет общий цикл работы бетоносмесителя;

- принятое конструктивное решение комплекта бортоснастки, состоящей из электроформ-вагонеток кассетного типа (с вкладышами-гребенками с электроизоляцией) и отдельных пригрузов, является сложной и предопределяет необходимость иметь дополнительное сложное оборудование, такое как манипулятор для съема изделий и кантователь пригруза;

- конвейерная линия имеет относительно невысокую степень механизации технологического процесса, так как предусматривает ручные операции по открыванию и закрыванию бортов электроформ-вагонеток, чистке и смазке формующих поверхностей бортоснастки (электроформ-вагонеток и пригрузов), а также не предусматривает использования автоматических захватов-траверс для перемещения электроформ-вагонеток;

- принятая конструкция электроформ-вагонеток с кассетными вкладышами-гребенками и необходимость обеспечения плотного прилегания пригрузов к верхней поверхности изделий (блоков) при их электропрогреве в вертикальных термопакетах на посту электропрогрева не позволяют получать изделия с отклонениями от номинала ±1 мм (фактические отклонения размеров изделий по высоте достигают 3-5 мм, по длине и ширине - 2-4 мм), а также вызывают перерасход полистиролбетона и составляющих его материалов на 3-5%;

- при электропрогреве не используются надежные системы закрепления токоподводяющих элементов к электроформам-вагонеткам, что не всегда обеспечивает необходимый режим тепловой обработки изделий;

- при принятой схеме электропрогрева, когда пригруз и днище являются электродами, практически невозможно обеспечить быстрый электропрогрев (за 1-2 часа до 60-70°С) отформованных изделий высотой более 40 см при максимально безопасном напряжении электротока - 42 В, а применение более высокого напряжения резко повышает необходимые мощности трансформаторов и требует принятия специальных дорогостоящих мер по обеспечению техники безопасности рабочего персонала при электропрогреве. Кроме того, предусматриваются жесткие ограничения по количеству электроформ-вагонеток в вертикальных термопакетах (3; 6 или 9, т.е. кратное трем) и при этом может иметь место неправомерный электроразогрев полистиролбетона, особенно в прилегающих к бортам участках, т.к. значительная часть электрических мощностей затрачивается на восполнение потерь тепла, идущего на прогрев самой формы и потери в окружающую среду;

- оборудование хвостовой части конвейерной линии, включающее пластинчатый транспортер (конвейер), съемник изделий в виде консольного поворотного крана и передвижной контейнер, не предусматривает механизмов для работы с деревянными поддонами под контейнеры (штабели) изделий, а также использования установки для упаковки контейнеров (штабелей) изделий, например, полиэтиленовой пленкой. При этом невысока степень механизации при использовании съемника изделий в виде консольного поворотного крана, а манипуляторы-штабелеры не используются.

Технической задачей изобретения является обеспечение экологической безопасности производства и выпускаемой продукции, организация его по безотходной технологии при снижении расхода материалов для полистиролбетона и стоимости изделий, повышение уровня механизации и автоматизации производства и соответственно производительности труда рабочих, улучшение качества и расширение номенклатуры полистиролбетонных изделий, более надежная и гибкая организация электропрогрева изделий с увеличением съема готовой продукции с единицы производственной площади.

Решение технической задачи достигается тем, что комплекс оборудования завода по производству полистиролбетонных изделий предусматривает: блоки оборудования для изготовления полистиролбетонного заполнителя и бетоносмесительного отделения, в т.ч. обеспечивающего экологическую безопасность и снижение стоимости и материалоемкости продукции; блоки основного оборудования конвейерной линии и его хвостовых частей, а также блок оборудования для утилизации и вторичного использования отходов производства и некондиционной продукции.

Блок оборудования для изготовления пенополистирольного заполнителя содержит установку многоступенчатой экологической защиты (очистки) парогазовоздушных выбросов в атмосферу [2].

Блок оборудования бетоносмесительного отделения содержит: объемные дозаторы вспененного пенополистирольного заполнителя и дробленых отходов плитного пенополистирола, приемный бункер-накопитель и дозатор полистиролбетонной крошки, являющейся отходом калибровки полистиролбетонных изделий или продуктом дробления некондиционных полистиролбетонных изделий, приемный бункер и дозатор шлама от распиловки полистиролбетонных массивов, пеногенератор с насосом-дозатором пены, бункер-дозатор добавки-детоксиканта полистиролбетонной смеси, бункера-дозаторы добавок-модификаторов и воды, а также бетоносмеситель вертикального или горизонтального, или гравитационного типа.

Блок основного оборудования конвейерной линии содержит: электроформы-вагонетки для формования неармированных полистиролбетонных массивов с размерами: длина × ширина × высота - (1,2-4,0)×(0,6-2,4)×(0,3-0,9) м с последующей их резкой на блоки, плиты и доборные элементы или армированных массивов с размерами (1,2-3,0)×(0,6-2,4)×(0,2-0,3) м с последующей их резкой на армированные перемычки, механизмы закрывания и открывания бортов электроформ-вагонеток, установку механизированной чистки и смазки формующих поверхностей электроформ-вагонеток, механический сталкиватель затвердевшего полистиролбетонного массива с электроформы-вагонетки, установку для резки затвердевшего полистиролбетонного массива на изделия (блоки, плиты, перемычки, доборные элементы заданных проектных размеров) механическими пилами в продольном и поперечном направлениях с водяным охлаждением пил, механический пакетировщик электроформ-вагонеток в термопакеты, калибровщик полистиролбетонных блоков и плит по высоте с водяным охлаждением калибрующих фрез, кран-манипулятор для перемещения электроформ-вагонеток на посты и с постов электротермообработки.

Блок оборудования хвостовых ветвей конвейерной линии содержит: приемную тележку, манипулятор-штабелер готовых изделий, механический накопитель деревянных поддонов под штабели готовых изделий, упаковочную установку и пластинчатый конвейер для транспортировки деревянных поддонов к месту установки на них штабелей готовых изделий, подачи последних на упаковочную установку и вывоза упакованных штабелей готовых изделий к месту складирования.

Блок оборудования для утилизации (путем ввода в полистиролбетонную смесь) шлама от распиловки массивов, полистиролбетонной крошки (отходов калибровки блоков по высоте и дробления некондиционных изделий) и дробленых отходов плитного пенополистирола содержит: приямок - сборник шлама с погружным насосом, шламбассейн, пневмонасос для подачи по трубопроводам шлама в приемный бункер бетоносмесительного отделения, приемные емкости для полистиролбетонной крошки, дробилку некондиционных полистиролбетонных изделий, автоматизированные подъемно-транспортные механизмы для вертикальной подачи и пересыпания ее в приемный бункер-накопитель в бетоносмесительном отделении, дробилку для измельчения отходов плитного пенополистирола и пневмотранспортную систему подачи измельченного материала в бункер объемного дозатора бетоносмесительного отделения.

Кроме того, в бетоносмесительном отделении объемные дозаторы пенополистирольного заполнителя и продукта измельчения отходов плитного пенополистирола снабжены механизмами автоматического изменения объема дозируемого материала, а бетоносмесители для приготовления полистиролбетонной смеси имеют разгрузочное отверстие не менее 50 см, снабжены устройствами для самоочистки затвора от остатков полистиролбетонной смеси и имеют емкость, соответствующую максимальному объему формуемого массива.

Электроформы-вагонетки имеют конструкцию, предусматривающую возможность формования полистиролбетонного массива в объеме одного замеса бетоносмесителя, после открывания (откидывания) бортов их формующие поверхности образуют единую горизонтальную плоскость с формующей поверхностью днища, нижняя наружная поверхность электроформы-вагонетки выполнена в виде сплошной гладкой горизонтальной плоскости (что позволяет использовать электроформы-вагонетки в качестве пригрузов в термопакетах на посту электротермообработки), а борта снаружи имеют улавливающие токоприемные устройства для токоподводящих элементов.

Кроме того, предусматривается конструктивный вариант электроформы-вагонетки с вмонтированными в борта и днище плоскими электронагревательными элементами, которые электроизолированы от стальных элементов.

Установка механической чистки и смазки обеспечивает выполнение операций по чистке и смазке формующих поверхностей электроформы-вагонетки с откинутыми бортами во время ее проталкивания между чистящими и смазывающими механизмами одновременно сверху - днища и откинутых бортов и снизу - нижней наружной поверхности электроформы-вагонетки.

Посты электротермообработки полистиролбетонных массивов в вертикальных термопакетах из электроформ-вагонеток оборудованы механизмом автоматизированного подсоединения и отсоединения токоподводящих элементов и системой их электромеханической фиксации с прижатием к улавливающим токоприемным элементам электроформ-вагонеток.

Кран-манипулятор снабжен автоматическими захватами-траверсами для перемещения электроформ-вагонеток и приемных емкостей полистирол-бетонной крошки. Последние снабжены колесными парами и решетчатым днищем для стока излишков воды, использовавшей для охлаждения калибрующих фрез.

Сборный шламбассейн, приемный бункер шлама и бункер-накопитель полистиролбетонной крошки в бетоносмесительном отделении снабжены устройствами для механического перемешивания шлама и крошки.

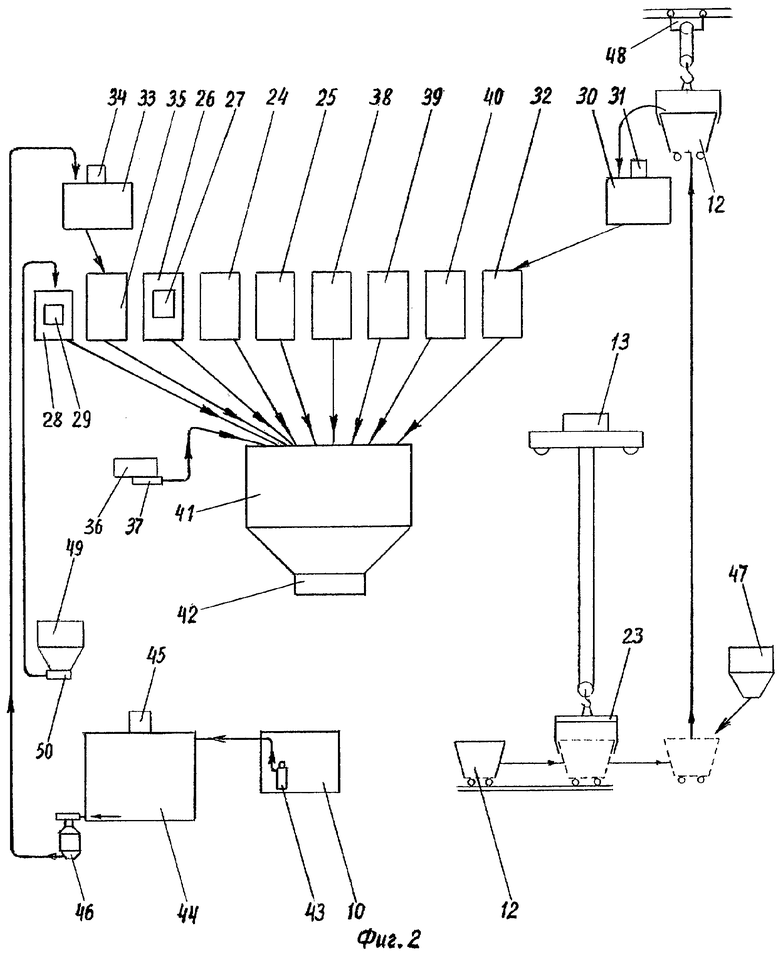

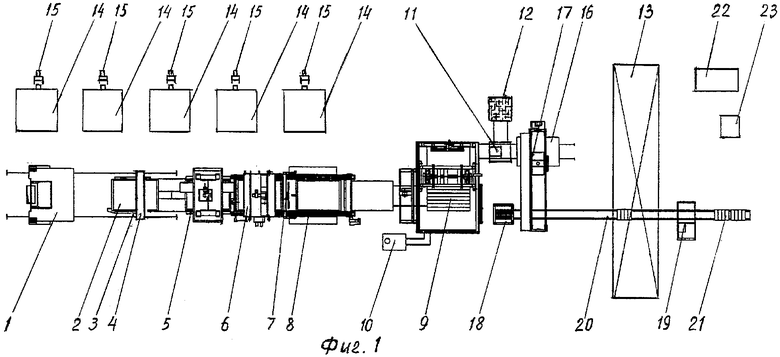

На фиг.1 показана в плане основная часть комплекса оборудования - блок оборудования конвейерной линии с хвостовыми ветвями. На фиг.2 схематично в вертикальном разрезе показан блок оборудования бетоносмесительного отделения и блок оборудования для утилизации шлама и полистиролбетонной крошки.

Конвейерная линия содержит: бетоноукладчик - 1; электроформы-вагонетки - 2; виброплощадку - 3; отделочную машину - 4; механизм закрывания бортов электроформы-вагонетки - 5; установку механизированной чистки и смазки формующих поверхностей электроформы-вагонетки - 6; механический сталкиватель полистиролбетонного массива - 7; механизм раскрытия бортов электроформы-вагонетки - 8; установку для резки затвердевшего полистиролбетонного массива - 9 с приямком-сборником шлама - 10; калибровщик полистиролбетонных блоков по высоте 11; приемную емкость полистиролбетонной крошки - 12; кран-манипулятор - 13; посты электротермообработки с пакетировщиками - 14 с механизмами автоматического подсоединения и отсоединения токоподводящих элементов к электроформам-вагонеткам - 15; приемную тележку - 16; манипулятор-штабелер готовых изделий - 17; механический накопитель деревянных поддонов - 18; упаковочную установку - 19; пластинчатый конвейер - 20 и упакованные штабели готовых изделий - 21; автоматический захват-траверсу для электроформ-вагонеток - 22 и автоматический захват-траверсу для приемной емкости полистиролбетонной крошки - 23.

Блок оборудования бетоносмесительного отделения содержит: весовые бункера-дозаторы цемента - 24, воды - 25, объемные дозаторы вспененного пенополистирольного заполнителя - 26 и дробленых отходов плитного пенополистирола - 28 с механизмами автоматического изменения объема - 27 и 29, приемный бункер-накопитель - 30 с механизмом перемешивания - 31 и весовой дозатор - 32 полистиролбетонной крошки, приемный бункер - 33 с механизмом перемешивания - 34 и весовой дозатор шлама - 35, пеногенератор - 36 с насосом-дозатором пены - 37, объемный бункер-дозатор - 38 детоксиканта полистиролбетонной смеси, объемные бункера-дозаторы - 39 и 40 добавок-модификаторов бетона, а также бетоносмеситель - 41, имеющий нестандартное разгрузочное отверстие с самоочищающимся затвором - 42.

Блок оборудования утилизации шлама, полистиролбетонной крошки и дробленых отходов плитного пенополистирола, не входящего в бетоносмесительное отделение, содержит: приямок-сборник шлама - 10 с погружным насосом - 43, шламбассейн - 44 с механизмом перемешивания шлама - 45, пневмонасос - 46 для подачи шлама по трубопроводу в бетоносмесительное отделение; дробилку некондиционных полистиролбетонных изделий - 47, приемную емкость полистиролбетонной крошки - 12 с решетчатым дном и колесными парами, автоматический захват-траверсу - 23 для приемной емкости полистиролбетонной крошки, автоматизированный подъемно-транспортный механизм - 48 для вертикального перемещения полистиролбетонной крошки и пересыпания ее в приемный бункер-накопитель в бетоносмесительном отделении, а также дробилку для измельчения отходов плитного пенополистирола - 49 и пневмонасос - 50 для подачи измельченного материал в бункер-дозатор бетоносмесительного отделения.

Комплекс оборудования для производства полистиролбетонных изделий работает следующим образом.

В бетоносмесительном отделении через бункера-дозаторы цемента - 24, воды - 25, полистирольного заполнителя - 26 и отходов дробления плитного полистирола - 28 с механизмами автоматического изменения объема 27 и 29 и добавок детоксиканта и модификаторов - 38, 39 и 40 и насос-дозатор пены - 37 пеногенератора - 36, а также бункера-дозаторы шлама - 35 и полистиролбетонной крошки - 32, материалы загружаются в бетоносмеситель - 41 в порядке и соотношениях, определяемых технологическим регламентом. Перед подачей в дозаторы шлама и полистиролбетонной крошки эти материалы перемешиваются в приемном бункере шлама - 33 и в бункере-накопителе полистиролбетонной крошки - 30 соответствующими механизмами перемешивания - 34 и 31.

После перемешивания в бетоносмесителе - 41 полистиролбетонная смесь через разгрузочное отверстие с самоочищающимся сегментным затвором - 42 выгружается в бункер бетоноукладчика - 1, из которого подается в электроформу-вагонетку - 2, установленную на виброплощадку - 3, и происходит формование полистиролбетонного массива. После окончания формования отделочной машиной - 4 производится выравнивание верхней поверхности массива и электроформа-вагонетка - 2 краном-манипулятором - 13 с использованием автоматического захвата-траверсы - 22 переносится на один из постов электротермообработки с пакетировщиками - 14, где после окончания формирования вертикального термопакета из электроформ-вагонеток механизмом - 15 автоматически подсоединяются токоподводящие элементы к улавливающим токоприемным устройствам электроформ-вагонеток и подается переменный электрический ток напряжением 42 В. Электропрогрев полистиролбетонного массива производится под пригрузом, роль которого выполняет вышестоящая в пакете электроформа-вагонетка.

После завершения электропрогрева электроформа-вагонетка - 2 краном-манипулятором - 13 устанавливается на рельсы основного конвейера в зоне действия механизма раскрытия бортов - 8. Производится раскрытие бортов электроформы-вагонетки и механическим сталкивателем массива - 7 последний подается на установку для резки - 9, а электроформа-вагонетка с раскрытыми бортами, перемещаясь по рельсам, проталкивается между чистящими и смазывающими механизмами установки - 6 для чистки и смазки формующих поверхностей электроформы-вагонетки (бортов, днища и нижней наружной поверхности), затем электроформа-вагонетка перемещается по рельсам в зону действия механизма закрывания бортов - 5 и далее - на виброплощадку - 3.

На установке - 9 производится резка затвердевшего полистиролбетонного массива на изделия (блоки, плиты, перемычки) дисковыми пилами в продольном и поперечном направлениях с водяным охлаждением пил. При этом шлам от распиловки массива стекает в приямок-сборник шлама - 10 с погружным насосом - 43.

С установки резки массива - 9 полистиролбетонные блоки приемной тележкой - 16 подаются на калибровщик блоков по высоте - 11 с водяным охлаждением калибрующих фрез, а затем - в зону манипулятора-штабелера - 17. При этом увлажненные отходы калибровки блоков по высоте собираются в приемную емкость - 12.

Манипулятор-штабелер - 17 собирает полистиролбетонные изделия в штабель и устанавливает его на деревянный поддон, находящийся на пластинчатом конвейере - 20, который этим конвейером заранее подается из механического накопителя деревянных поддонов - 18. Установленный на деревянный поддон штабель изделий пластинчатым конвейером - 20 подается на упаковочную установку - 19, на которой штабель обертывается в полиэтиленовую пленку. Упакованный штабель готовых полистиролбетонных изделий на деревянном поддоне - 21 подается тем же пластинчатым конвейером - 20 к месту складирования.

Блок оборудования для утилизации шлама и полистиролбетонной крошки работает следующим образом.

Из приямка-сборника шлама - 10 шлам погружным насосом - 43 подается по трубам в шламбассейн - 44, где постоянно перемешивается соответствующим механизмом - 45, из него пневмонасосом - 46 подается по трубам в находящийся в бетоносмесительном отделении приемный бункер шлама - 33 с механизмом перемешивания - 34, из которого самотеком поступает в весовой бункер-дозатор шлама - 35.

Приемная емкость полистиролбетонной крошки - 12 перемещается по рельсам из-под калибровочной установки - 11, затем краном-манипулятором - 13 с автоматическим захватом-траверсой - 23 подается под автоматизированный подъемно-транспортный механизм - 48, которым поднимается в бетоносмесительное отделение и опорожняется в бункер-накопитель полистиролбетонной крошки - 30 с механизмом перемешивания - 31, а оттуда пересыпается в объемный бункер-дозатор крошки - 32.

Перед подачей в бетоносмесительное отделение приемная емкость полистиролбетонной крошки - 12, имеющая решетчатое днище, отстаивается для удаления излишков воды через днище в течение времени, указанного в технологическом регламенте.

После опорожнения приемная емкость полистиролбетонной крошки - 12 автоматизированным подъемно-транспортным механизмом - 48 опускается на площадку конвейерной линии, перемещается краном-манипулятором - 13 с автоматическим захватом-траверсой - 23 и устанавливается на рельсовые пути, по которым подается под калибровщик полистиролбетонных блоков по высоте - 11.

При реализации заявленного комплекса оборудования для производства полистиролбетонных изделий обеспечивается:

- экологическая безопасность производства и применения полистиролбетонных изделий за счет использования установки многоступенчатой защиты (очистки) паровоздушных выбросов в атмосферу при изготовлении пенополистирольного заполнителя и использования добавки-детоксиканта при приготовлении полистиролбетонной смеси;

- снижение стоимости полистиролбетонных изделий за счет сокращения расхода дорогого пенополистирольного заполнителя при использовании пены и соответственно оборудования для ее приготовления и подачи в бетономешалку, а также за счет использования продуктов дробления отходов плитного пенополистирола;

- повышение уровня механизации и автоматизации производства и соответственно производительности труда рабочих за счет использования: конструкции бетоносмесителя с широким разгрузочным отверстием и самоочищающимся сегментным затвором; установок механизированного открывания и закрывания бортов электроформ-вагонеток; установки механизированной чистки и смазки формующих поверхностей электроформ-вагонеток; конструкции электроформ-вагонеток без гребенок-вкладышей, обеспечивающей возможность формования массива в объеме, увязанном с объемом бетоносмесителя, и позволяющей их использовать как пригрузы в вертикальных термопакетах электротермообработки (т.е. отказаться от отдельных пригрузов, кантователя пригрузов и манипулятора-съемника изделий); механизма автоматического подсоединения и отсоединения токоподводящих элементов к улавливающим токоприемным устройствам электроформ-вагонеток; манипулятора-штабелера изделий, механического накопителя деревянных поддонов и автоматических захватов-траверс для перемещения электроформ-вагонеток и приемных емкостей полистиролбетонной крошки;

- повышение качества полистиролбетонных изделий обеспечивается за счет: организации продольной и поперечной резки массива и калибровки блоков по высоте, что позволяет получать изделия с допусками по номинальным габаритным размерам ±1 мм; применения механизма автоматического изменения объема полистиролбетонного дозатора, что повышает точность дозирования материала; организации перемешивания шлама в шламбассейне и приемном бункере шлама, а также полистиролбетонной крошки в бункере-накопителе крошки, что повышает однородность этих компонентов и смеси; использования в плоских электронагревательных элементов в бортах и днище электроформ-вагонеток, что обеспечивает более равномерный прогрев полистиролбетонного массива, в т.ч. на участках, прилегающих к бортам. При этом лучшая сохранность полистиролбетонных изделий обеспечивается их упаковкой в полиэтиленовую пленку;

- полная утилизация отходов полистиролбетона (некондиции, шлама и полистиролбетонной крошки) за счет применения оборудования для дробления некондиционных изделий, отходов резки массива и калибровки изделий и соответственно оборудования приема, подачи и дозирования в бетонную смесь шлама и крошки. При этом снижается расход материалов для полистиролбетона, т.к. отходы от распиловки массива и калибровки полистиролбетонных блоков по высоте полностью возвращаются в бетонную смесь;

- расширение номенклатуры полистиролбетонных изделий за счет организации их изготовления в электроформах-вагонетках с формующей частью бортов высотой более 40 см и вмонтированными в борта и днище плоскими электронагревательными элементами, а также организации производства армированных полистиролбетонных перемычек;

- более надежная и гибкая организация электропрогрева в пакетах из электроформ-вагонеток за счет применения механизма автоматического подсоединения и отсоединения токоподводящих элементов с электромеханической системой их надежной фиксации и прижатия к улавливающим токоприемным устройствам электроформ-вагонеток, а также применения электроформ-вагонеток с вмонтированными в борта и днище электронагревательными элементами, что обеспечивает возможность формирования термопакета по максимальной высоте, определяемой только возможностями перемещения мостового крана с автоматической захватом-траверсой над термопакетами. При этом (за счет увеличения числа форм-вагонеток в термопакетах) обеспечивается повышение съема готовой продукции (полистиролбетонных изделий) с единицы производственной площади.

Литература

1. Патент РФ №2150378, кл. В28В 5/00, 1998 г.

2. Полезная модель РФ №24937, кл. 7 А61L 9/100, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ РЕЗКИ И КАЛИБРОВКИ МАССИВОВ ИЗ ПОЛИСТИРОЛБЕТОНА И ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2385804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И МЕТАЛЛОФОРМА ЛИНИИ (ВАРИАНТЫ) | 2003 |

|

RU2244696C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150378C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Способ производства армированных изделий на линии производства блоков из газобетона | 2018 |

|

RU2701682C1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

Изобретение относится к промышленности строительных материалов, а именно к оборудованию заводов и технологических линий по производству полистиролбетонных изделий (блоков, плит, перемычек и т.п.). Техническим результатом изобретения является обеспечение экологической безопасности производства и применения полистиролбетонных изделий, снижение их себестоимости, повышение уровня механизации и автоматизации производства и соответственно производительности труда рабочих, повышение качества полистиролбетонных изделий, полная утилизация отходов производства при снижении расхода материалов для полистиролбетона, расширение номенклатуры полистиролбетонных изделий, а также повышение съема готовой продукции с единицы производственной площади. Комплекс оборудования завода по производству полистиролбетонных изделий содержит блок оборудования для изготовления пенополистирольного заполнителя, в который входят бункера исходного сырья - полистирола вспенивающегося, аппарат для вспенивания, расходный бункер повторного вспенивания и бункера вылеживания; блок оборудования бетоносмесительного отделения, в который входят бункера-дозаторы для составляющих полистиролбетонную смесь материалов и бетоносмеситель; и блок оборудования конвейерной линии, имеющей основную ветвь, которая включает бетоноукладчик, отделочную машину, электроформы-вагонетки с откидными бортами, посты электротермообработки для ускоренного твердения полистиролбетона в виде вертикальных термопакетов из электроформ-вагонеток с отформованными полистиролбетонными изделиями или массивами, и хвостовую ветвь, включающую оборудование для контейнеризации и вывоза готовых изделий на склад. Блок оборудования для изготовления пенополистирольного заполнителя содержит установку многоступенчатой экологической очистки парогазовоздушных выбросов в атмосферу. Блок оборудования бетоносмесительного отделения содержит объемные дозаторы вспененного пенополистирольного заполнителя и дробленых отходов плитного пенополистирола, приемный бункер-накопитель и дозатор полистиролбетонной крошки, являющейся отходом калибровки полистиролбетонных изделий или продуктом дробления некондиционных полистиролбетонных изделий, приемный бункер и дозатор шлама от распиловки полистиролбетоннных массивов, пеногенератор с насосом-дозатором пены, бункер-дозатор добавки-детоксиканта полистиролбетонной смеси, бункера-дозаторы добавок-модификаторов и воды, а также бетоносмеситель вертикального или горизонтального или гравитационного типа. Блок основного оборудования конвейерной линии содержит электроформы-вагонетки для формования неармированных полистиролбетонных массивов с размерами длина × ширина × высота - (1,2-4,0)×(0,6-2,4)×(0,3-0,9) м с последующей их резкой на блоки, плиты и доборные элементы или армированных массивов с размерами (1,2-3,0)×(0,6-2,4)×(0,2-0,3) м с последующей их резкой на армированные перемычки, механизмы закрывания и открывания бортов электроформ-вагонеток, установку механизированной чистки и смазки формующих поверхностей электроформ-вагонеток, механический сталкиватель затвердевшего полистиролбетонного массива с электроформы-вагонетки, установку для резки затвердевшего полистиролбетонного массива на блоки, плиты, перемычки, доборные элементы заданных проектных размеров механическими пилами в продольном и поперечном направлениях с водяным охлаждением пил, механический пакетировщик электроформ-вагонеток в термопакеты, калибровщик полистиролбетонных блоков и плит по высоте с водяным охлаждением калибрующих фрез, кран-манипулятор для перемещения электроформ-вагонеток на посты и с постов электротермообработки. Блок оборудования хвостовых ветвей конвейерной линии содержит приемную тележку, манипулятор-штабелер готовых изделий, механический накопитель деревянных поддонов под штабели готовых изделий, упаковочную установку и пластинчатый конвейер для транспортировки деревянных поддонов к месту установки на них штабелей готовых изделий, подачи последних на упаковочную установку и вывоза упакованных штабелей готовых изделий к месту складирования; блок оборудования для утилизации путем ввода в полистиролбетонную смесь шлама от распиловки массивов, полистиролбетонной крошки отходов калибровки блоков по высоте и дробления некондиционных полистиролбетонных изделий, и дробленых отходов плитного пенополистирола содержит приямок-сборник шлама с погружным насосом, шламбассейн, пневмонасос для подачи по трубопроводам шлама в приемный бункер бетоносмесительного отделения, дробилку некондиционных полистиролбетонных изделий, приемные емкости полистиролбетонной крошки, автоматизированный подъемно-транспортный механизм для их вертикального перемещения и пересыпания крошки в приемный бункер-накопитель в бетоносмесительном отделении, дробилку для измельчения отходов плитного пенополистирола и пневмотранспортную систему подачи измельченного материала в бункер объемного дозатора бетоносмесительного отделения. 9 з.п. ф-лы, 2 ил.

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150378C1 |

| НЕПРЕРЫВНО-ЦИКЛИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА ГОТОВЫХ КОМПЛЕКТОВ СТРОИТЕЛЬНО-КОНСТРУКЦИОННЫХ МЕЛКИХ, СРЕДНИХ, КРУПНЫХ РАЗНОПРОФИЛЬНЫХ ЭЛЕМЕНТОВ НА СЕКЦИОННЫХ ТРАНСФОРМИРУЕМЫХ ОДНО И МНОГОЯЧЕИСТЫХ ФОРМОВОЧНЫХ ПОТОЧНЫХ ЛИНИЯХ С АВТОМАТИЗИРОВАННОЙ КОМПЬЮТЕРНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ИЗГОТОВЛЕНИЯ И ПРОЦЕССА ПРОИЗВОДСТВА | 2002 |

|

RU2211140C1 |

| RU 92012258 A, 09.06.1995 | |||

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОНА | 2000 |

|

RU2182866C2 |

Авторы

Даты

2007-05-27—Публикация

2004-06-08—Подача