Изобретение относится к изготойлению керамических изделий из окислов, например глинозема, для установки их на бумагоделательные машины в качестве износостойких деталей, таких как гидропланки, и может найти применение в бумагоделательном машиностроении, текстильной и др. отраслях промышленности.

Основным недостатком применяемых в настоящее время способов обжига ке рамических изделий является большое количество брака, объясняющееся дефо мацией изделий в процес.се обжига, воникающей из-за неравноплотной структуры отформованного изделия.

.Известен способ обжига керамических изделий на основе корунда СИ.

в данном способе, обжиг производят многократно при 1300-1750 С. Для исключения деформации изделия после к.аждого цикла обжига охлаждают и мен ют их положение, поворачивая на 180 Однако эта технология отличается трудоемкостью, малой производительностью из-за длительности обжига, .большим удельным расходом тепла на единицу Готовой продукции.

Наиболее близким к предлагаемому является способ обжига керамических изделий путем укладки их в консоли стопкой по 3-4 элемента с засыпкой электрокорундом и их предварительной и окончательной термообработки при 1бОО-1750°С со скоростью нагрева 20 С/ч и выдержке при .максимальной температуре 6 ч 2,

Недостатками известного обжига являются большой процент брака по деформации, .изделий после обжига, а также большие энергозатраты за счет двукратности обжига..

Цель изобретения - уменьшение брака по деформации изделий.

Поставленная цель достигается тем, что согласно способу обжига

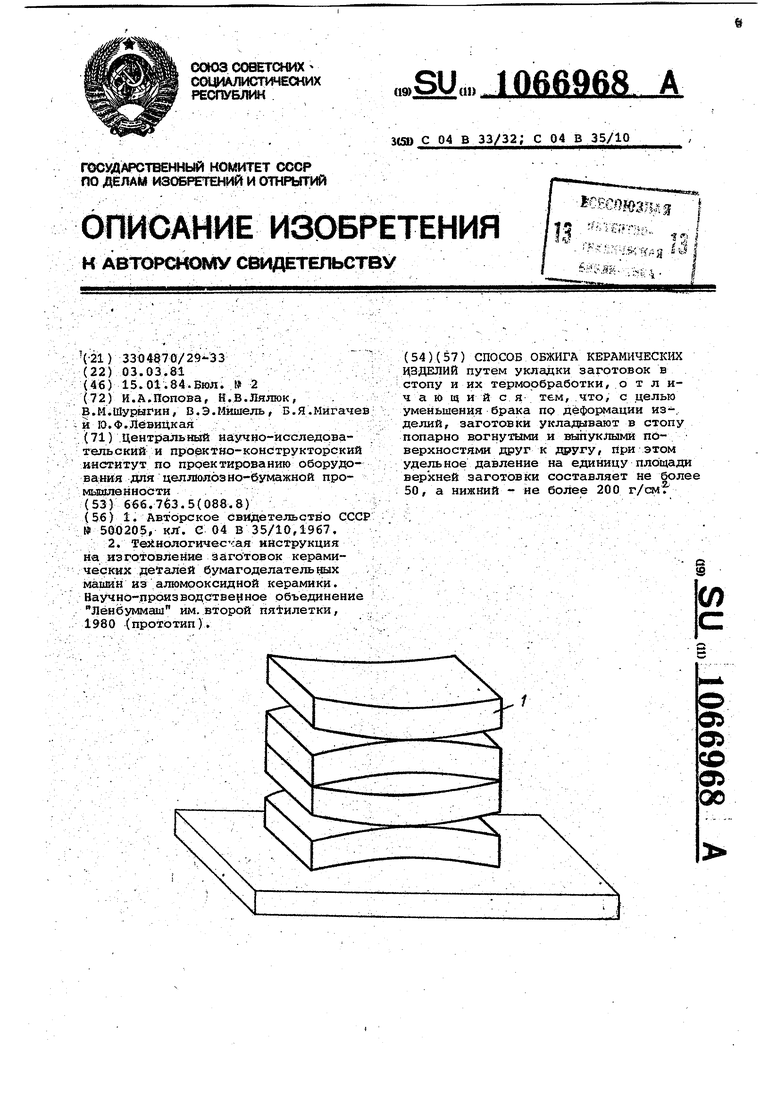

керамических изделий путем укладки заготовок в стопу и их термообработки, .заготовки укладывают в стопу попарно вогнутыми и выпуклыми поверз ностями друг к другу, при этом удел ное давление на единиц.у площади верцг ней заготовки составляет не более 50, а нижний - не более-200 г/см

На чертеже изображено расположение заготовок при обжиге по указанно г му способу.

Способ осуществляют следующим образом.

Глинозем размалываютмокрым способом до удельной поверхности 1100012000 , готовят массу с добавкой связующего, формуют заготовки размером 300 х 70 х 25 мм путем прессования с Удельным давлением 1150 кг/см сушат при t. 110-120° и производят однократный обжиг при 1550-1750°. При этом в камерную печь периодического действия устанавливают заготовки, сложенные в стопы. В каждой стопе может быть 8-25 заготовок. Заготовки в стопу устанавливают таким.образом, что поверхности с одинаковым профилем деформации соприкасаются. При этом удельное давление наверхнюю заготовку должно быть не менее 50 г/см. Для его создация используют дополнительный груз в виде, напри|«ер, огнеупорного корундового кирпича. Удельное давление на нижнюю загот;овку соответственно создается в 200 г/см за счет суммарного давления стопы заготовок и указанного груза. .

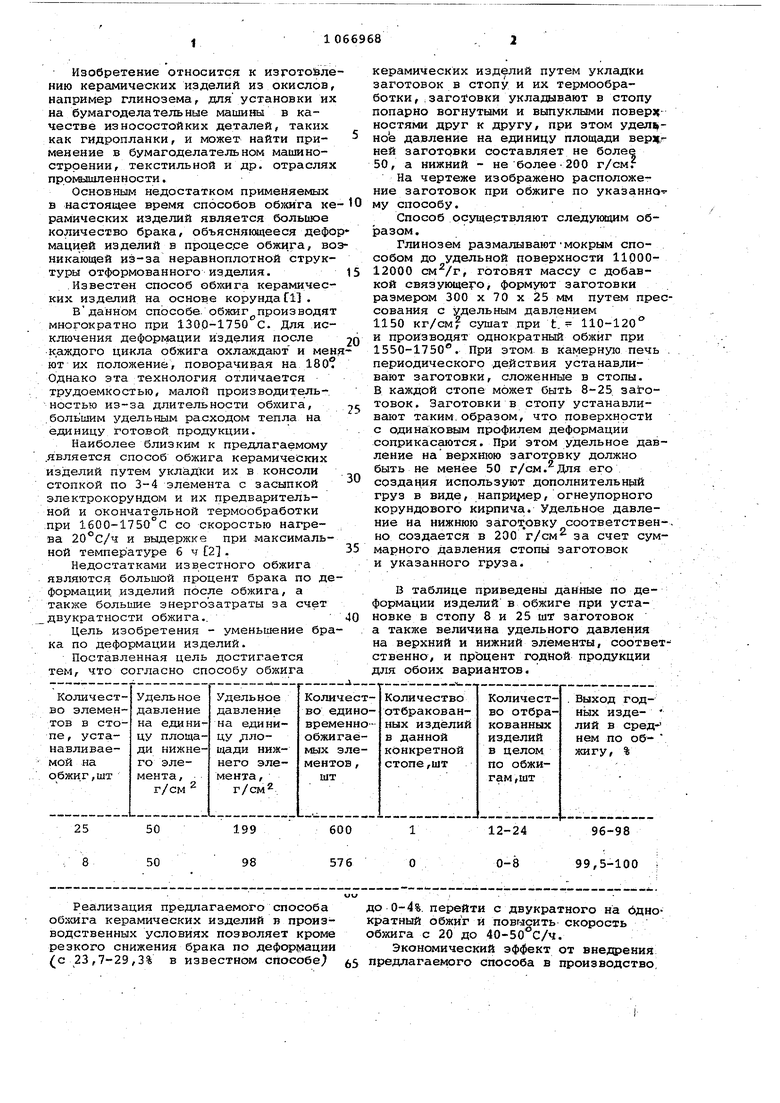

В таблице приведены данные по деформации изделий в обжиге при установке в стопу 8 и 25 шт заготовок а также величина удельного давления на верхний и нижний элементы, соответственно, и процент годной продукции для обоих вариантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических изделий | 1990 |

|

SU1787978A1 |

| Способ изготовления керамических изделий | 1978 |

|

SU791698A1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ НАНОКЕРАМИКИ | 2009 |

|

RU2402506C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2560456C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2011 |

|

RU2486159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470896C1 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

СПОСОБ ОБЖИГА KEPAMH4ECKIiX ЦЗДЕЛИЙ путем укладки заготовок в стопу и их термообработки, о т л ич a Ю щ и и с я тем,.что, с целью уменьшения брака пр деформации из-, делий, заготовки укладывают в стопу попарно вогнутыми и выпуклыми поверхностями друг к дфугу, при этом удель ное давление на единицу площади верхней заготовки составляет не более 50, a нижний - не более 200 г/см. (Л О5 ф со « 00

Реализация предлагаемого способа обхгига керамических изделий я производственных условиях позволяет кроме резкого снижения брака по дефор лации (с 23,,3% в известном способе до 0-4%. перейти с двукратного на однократный обжиг и повысить скорость обжига с 20 до 40-50 С/ч. Экономический эффект от внедрения предлагаемого способа в производство составляет 84500 руб при годовом выпуске 7200 штэлементов гидропланок за счет экономии трудозатрат на технологиЧеском процессе йзготовле ния деталей за счет уменьшения раехода топлива при обжиге, а также снижения расхода алмазного инструмента при механической обработке элементов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления вакуумплотных корундовых изделий | 1967 |

|

SU500205A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Те иологичессая инструкция на изготовление Заготовок керамических деталей бумагоделательных машин из алюмроксидной керамики | |||

| Научно-производственное объединение Яёнбуммаш им | |||

| второй пятилетки, 1980 (прототип). | |||

Авторы

Даты

1984-01-15—Публикация

1981-03-03—Подача