Изобретение относится к изготовленйк керамических иаавппИ из окислов, например глинозема, предназначенных для ус тановки на бумагоделательные машины в качестве износостойких деталей, таких как гидрспланки, и может найти применение в целлюлозно-бумажной, легкой и дру гих отраслях промышленности. Известны способы изготовления керамических изделий из порошкообразных окисных материалов, например глиноземов путем увлажнения последнего связующим материалом, например раствором поливинилоЬого спирта или декстрином, с последующими операциями: перемешиванием, вылеживанием, брикетированием, гранулированием, прессованием, сушкой, механической обработкой и обжигом JU, Изделия, полученные этим способом, характеризуются низкой механической прочностью после операции сушки, что вы зывает значительное количество брака при транспортировке и механической обработке заготовок. Известен также наиболее близкий к изобретению способ изготовления керамических изделий и порошкообразных окисных материалов, например глинозема, путем увлажнения реактивной ортофосфорной кислотой и последукмцей обработкой, которая производится следующим образом. После увлажнения порошок глинозема тщательно перемешивают, вылеживают, брикетируют, гранулируют, прессуют при удельном давлении 5ОО-1ООО кгс/см , отпрессованные заготовки высушивают при температуре 20О-400 С, подвергают механической обработке и обжигают при температуре 175О С И. Однако таким способом не удается попзрчить непосредственно поспе прессования заготовки без расслоения. Кроме того, такие заготовки не имеют правильной геометрической формы из-за налипания пресс-порошка на внутренние поверхности пресс-формы, а сами изделия отличаются недостаточной-плотностью.

Цепь изобретения - повышение плотности заготовок и уменьшение брака по расслоению,

. Посгавленная цель достигается тем, что при способе изготовления керамических изделий путем смешивания тонкоизмепьченного керамического порошка со связкой, например ортофосфорнои кислотой, брикетирования с последующей грануляцией, прессования заготовок, их сушкой и термообработкой после брикетирования осуществляют дополнительную плас ификацию 1-3 масс.% дистилпированной воды (на сухое вадество),, ,

Благодаря этому на поверхности гранул образуется тонкая водная обол очка, релаксируюшая напряжения, возникакяцие при прессовании, а также предотвращается налипание пресс-порошка на поверхности прессформы.

Способ осуществляют следующим образом.

Связку реактивную ортофосфорную кислоту, вводят в количестве 7-10 масс,% в измельченный глинозем с размером зерна 1-5 мкм. Смещение глинозема со связующим материалом производят на смесительных бегунах или других агрегатах.

Полученную массу пропускают через сито с размером ячеек 1 мм, после чего пресс-порошок вылеживают в течение 3 5 суток и брикетируют.

Брикеты дополнительно пластифицируют дистиллированной водой в количестве 13 масс.% от веса глинозема, затем вылеживают 3-5 суток, гранулируют до полу- .чения фракции О,2--1 мм и прессуют гранулят при удельном давлении 5ОО10О кгс/см. Отпрессованные заготовки высушивают при температуре 2ОО С, поовергают механической обработке на фрезерном станке до получения заданной конфигурации, обжигают в пламенной печи при 175О С, шлифуют.

Пример. Глинозем измельчают до размера зерен 3 мкм, после чего в порошок вводят связующее - реактивную ортофосфорную кислоту в количестве 7 масс.%. Полученный пресс-порошок пропускают через сито с размером ячеек 1 мм, вылеживают 5 суток, брикетируют при удельном давлении 50О кгс/см, дополнительно пластифицируют 3 масс.% дистиллированной воды, выдерживают 5 су ток, гранулируют до получения фракции 0,2-1 мм, прессуют гранулят при удельном давлении 1ООО кгс/см. Отпрессованные заготовки не имеют расслоения и легко снимаются с пресс-формы. Заготовки высушиваютпри температуре 2ОО С, подвергают механической обработке на фрезерном станке, после чего обжигают при .J

Плотность изделий 3,80 г/см , пористость О,О4%.

Пример 2. Глинозем марки ГН-1 с добавкой 0,3% окиси магния измельчают до размера зерен 5 мкм, после чего вводят связующее - реактивную ортофос- форную кислоту в количестве 1О масс.%. Полученный пресс-порошок пропускают через сито с размером ячеек 1 мм, вылеживают 3 суток, брикетируют при удельном давлении 1ООО кгс/см , дополнительно пластифицируют 1 масс.% дистиллированной воды, вылеживают 3 суток, гранулируют до получения фракции О,2-1 мм, прессуют гранулят при удельном давлении 10ОО кгс/см . Отпрессованные заготовки не имеют расслоения и легко снимаются с пресс-формы. Заготовки высушивают при 2ОО С, подвергают механической обработке на фрезерном станке, после чего обжигают при .

Плотность изделий 3,85 г/см , пористость 0,ОЗ%.

Благодаря дополнительной операции пластифицированию брикетов 1-3 масс.% дистиллированной воды, за счет получения заготовок без расслоения и без налипания пресс-порошка на поверхности пресс-формы удалось понизить брак на операции прессования в процессе изготовления керамических гидропланок для бумагоделательных машин на 5О% и получать изделия с высокой плотностью (0,3-О,4%),

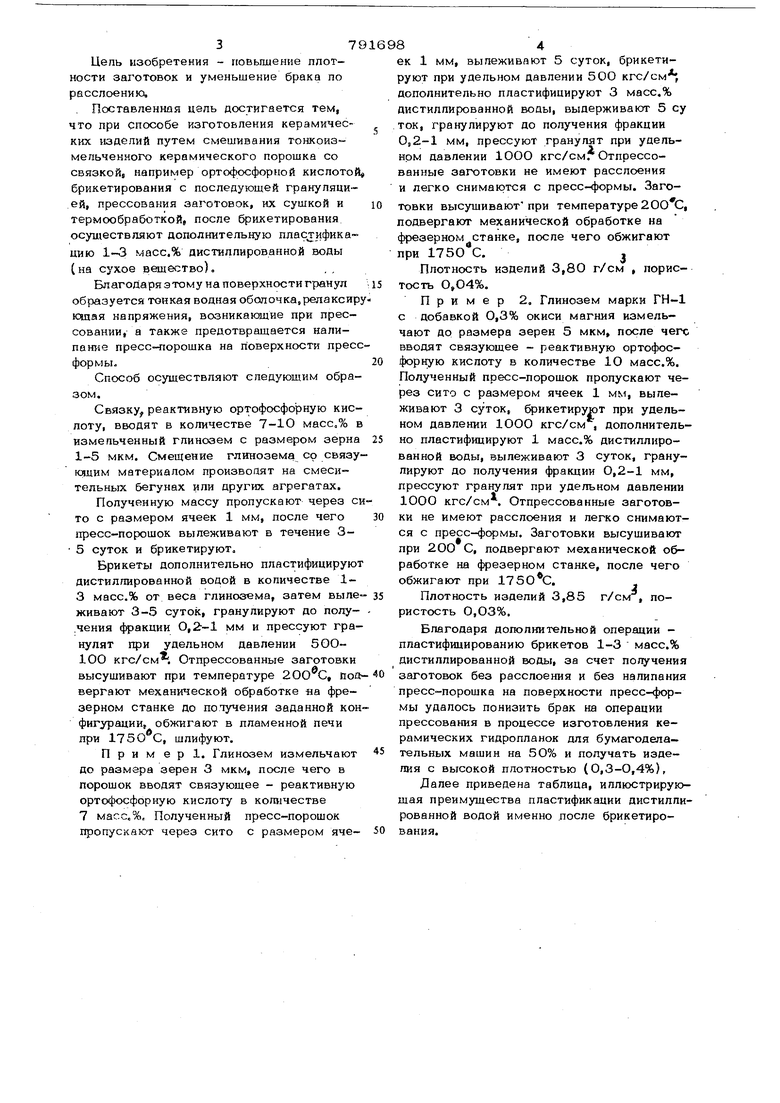

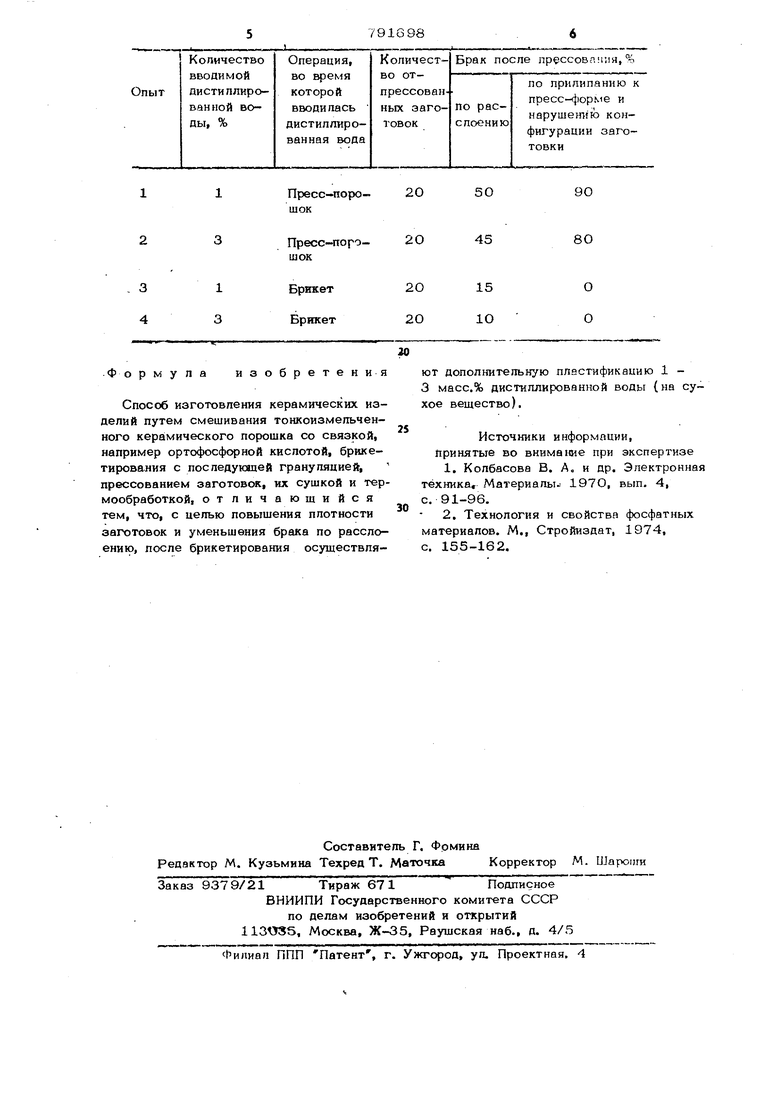

Далее приведена таблица, иллюстрирук щая преимущества пластификации дистиллированной водой именно после брикетирования.

9О 80

О О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пресспорошка | 1980 |

|

SU952819A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU783285A1 |

| Способ упаковки углеродистых заготовок холодного прессования для обжига | 1982 |

|

SU1111989A1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| Керамическая масса для изготовления пористых форм | 1975 |

|

SU547423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ТВЕРДОЭЛЕКТРОЛИТНОГО ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА | 2000 |

|

RU2167415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОЙ КЕРАМИКИ | 1997 |

|

RU2136631C1 |

| Способ получения углеродных изделий | 1978 |

|

SU768756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

Формула изобретения

Способ изготовления керамических изделий путем смешивания тонкоизмепьченного керамического порошка со связкой, например ортофосфорной кислотой, брикетирования с последуняцей грануляцией, прессованием заготовок, их сушкой и термообработкой, отличающийся тем, что, с целью повышения плотности заготовок и уменьшения брака по расслоению, после брикетирования осушествляют дополнительную пластификацию 1 3 масс.% дистиллированной воды {на сухое вещество).

Источники информпции, Принятые во внимание при экспертизе

1,Колбасова В, А. и др. Электронная техника. Материалы 197О, вып. 4,

с. 91-96,

2,Технология и свойства фосфатных материалов. М., Стройиздат, 1974,

с. 155-162.

Авторы

Даты

1980-12-30—Публикация

1978-01-30—Подача