Oi.

00 4

Изобретение относится к химическому полированию цветных металлов и сплавов и может быть использовано в гальванотехнике при подготовке поверхности металлов поц покрытие, а также для декоративной отделки металлов.

Известен способ химического полирования металлов и сплавов в полирующих растворах. Процесс проводится при одинаковых температурах изделия и раствора flj .

Недостатками известного рпособа явояются большой съем металла при полировании и низкая работоспособность полирующего раствора, так как при накоплении определенного коли чества металла в растворе, последний становится непригоднЕЛМ к работе.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ химической обработки металлической поверхности изделий, заключающийся в предварительном нагреве обрабатываемо: э изделия выше максимально возможной температуры окружающего раствора токами высокой или повышенной частоты.i2J.

Способ характеризуется повышенной скоростью химической обработки поверхностного слоя металла изделия.

Цель изобретения - улучшение работоспособности раствора химического полирования за счет снижения съема металла с поверхности изделия.

Указанная цель достигается тем, что согласно способу химичесiKOro полирования цветных металлов и сплавов в полирующем растворе при наличии теплового потока, направленного от полируемого изделия вглубь раствора, направленный тепловой поток создают путем предварит льного нагрева полируемого изделия до температуры, превышающей на 20-60С температуру раствора.

При химическом полировании по предлагаемому способу тепловой поток оказывает влияние на выход ионов металла в раствор, вследствие изменения гидродинамической ситуации у поверхности полируемого предмета, концентрации агрессивных ионов полирующего электролита в приповерхностном слое, условий формирования пассивной пленки. Система металлэлектролит химического полирования с различными температурами полируемого предмета и полирующего раствора является неравновесной, в ней имеют место градиенты концентрации и температуры. Градиенты концентрации и температуры вблизи поверхности полируемого предмета вызывают поток растворяемого металла.

Совпадение направления градиентов концентрации и температуры обус-J

лавливает существенный массоперенос от поверхности металла вглубь раствора, что затрудняет доставку к поверхности металла регулирующих частиц и, в первую очередь,, агрессивных анионов. Кроме того, массоперенос от металлической поверхнорти затрудняет доставку молекул воды, которые могут принимать участие в процессах диссоциативной адсорбции, образовании поверхностных адсорбционных комплексов (МеОН) аде. Указанные явления замедляют скорость растворения и снижают съем металла с полируемого лзделия.

Уменьшение съема металла при наличии теплового потока от полируемого изделия к раствору по сравнению с изотермическими процессами можно объяснить тем, что в процессе полировки по предлагаемому способу лимитирующей стадией является диффузия.

Направленный тепловой поток может создаваться следующим образом: предварительным нагревом полируемого изделия до температуры, превышающей температуру рабочего раствора, а. также:осуществлением полировки в двухкамерной ячейке, камеры которой соединены между собой горизонтальной трубкой. В одной камере (теплой) находятся полируемые изделия, в другую камеру (холодную) производится отвод тепла.

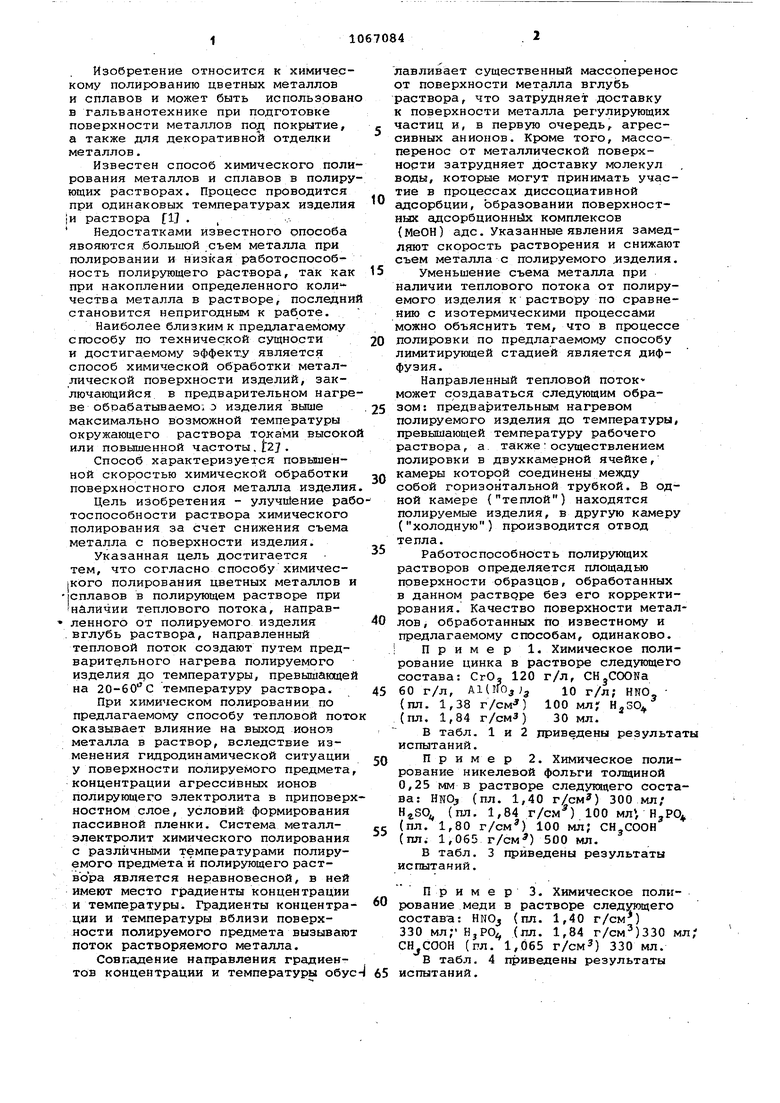

Работоспособность полирующих растворов определяется площадью поверхности образцов, обработанных в данном растворе без его корректирования. Качество поверхности металлов , обработанных по известному и предлагаемому способам, одинаково. I Пример 1. Химическое полирование цинка в растворе следующего состава: СгО, 120 г/л, CHjCOONa 60 г/л, AKNOjjj 10 г/л; HNO (пл. 1,38 г/см-) 100 мл HjSO (пл. 1,84 г/смЗ) 30 мл.

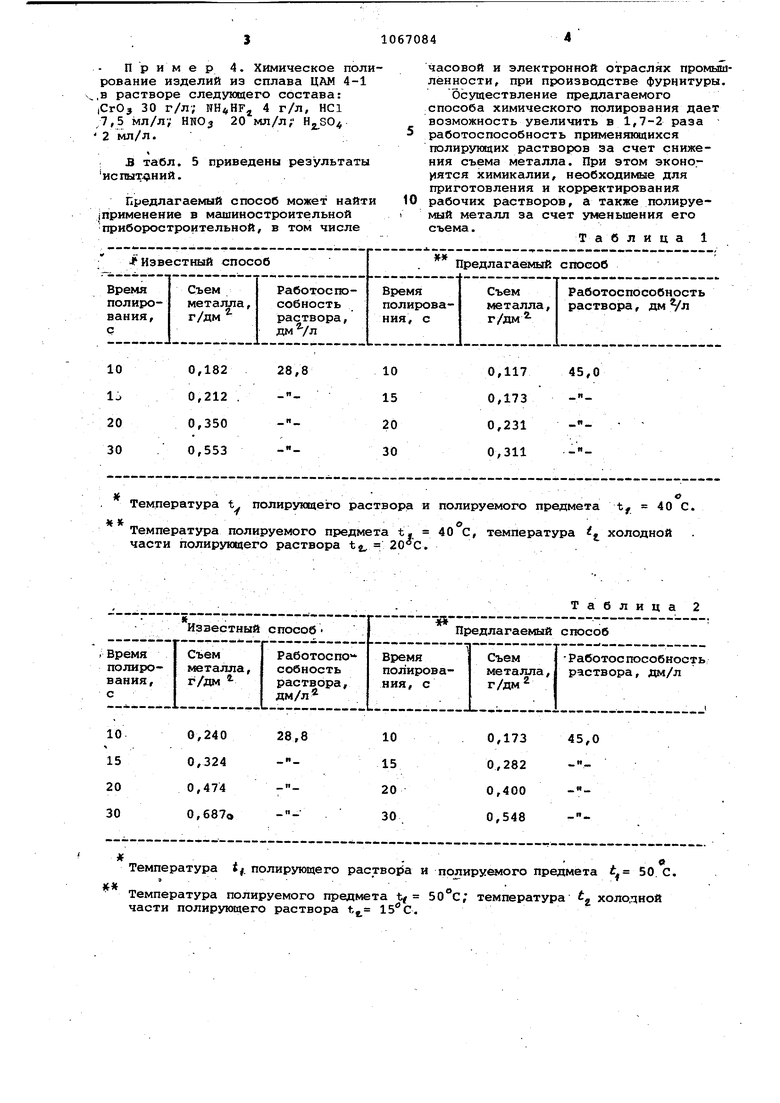

В табл. 1 и 2 приведены результа испытаний.

Пример 2. Химическое полирование никелевой фольги толщиной 0,25 мм в растворе следукядего состава: HNOj (пл. 1,40 г/см) 300 мл/ , (пл. 1,84 г/см ) 100 мл, HjPQ (пл. 1,80 г/см) 100 мл; СН СООН (пл; 1,065 г/см) 500 мл.

В табл. 3 приведены результаты испытаний.

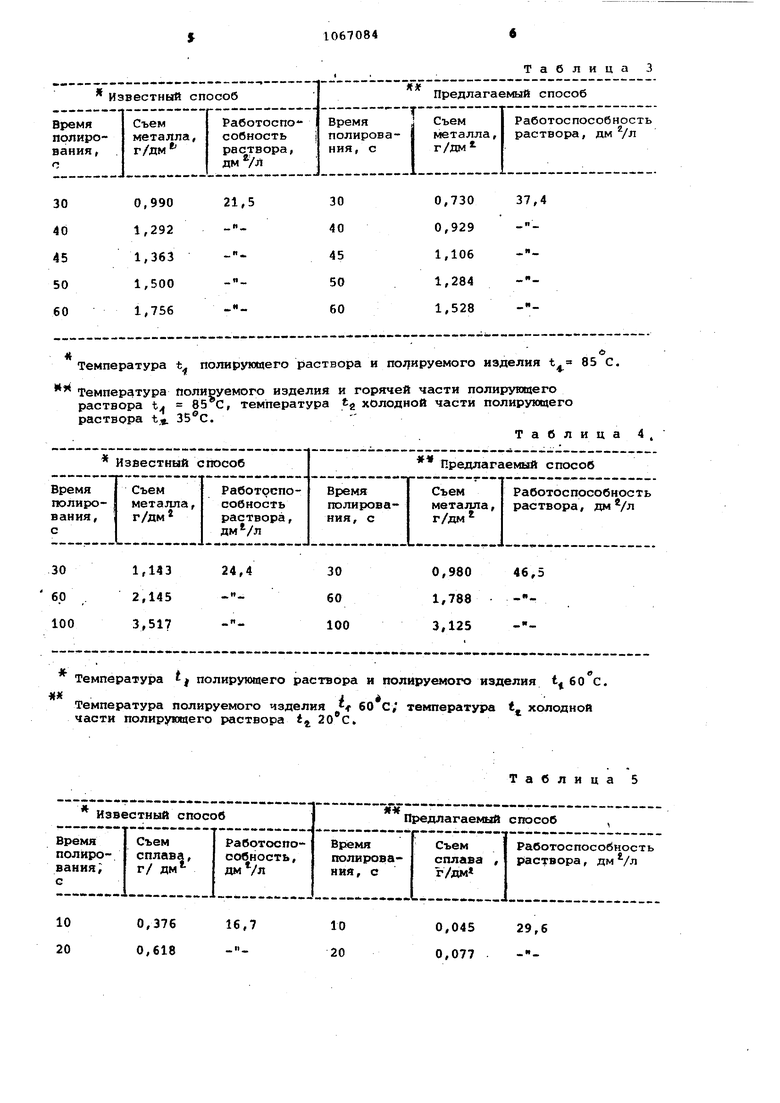

Пример 3. Химическое полирование меди в растворе следующего состава: HNOj (пл. 1,40 г/см) 330 мл;- HjPO (лл. 1,84 г/см)330 м CHjCOOH (пл. 1,065 г/смЗ) 330 мл.

В табл. 4 приведены результаты испытаний.

Пример 4. Химическое полирование изделий из сплава ЦАМ 4-1 ,в растворе следующего состава: iCrOj 30 г/л; 4 г/л, НС1 7,5 мл/л-; НИОз 20 мл/л; 2 мл/л.

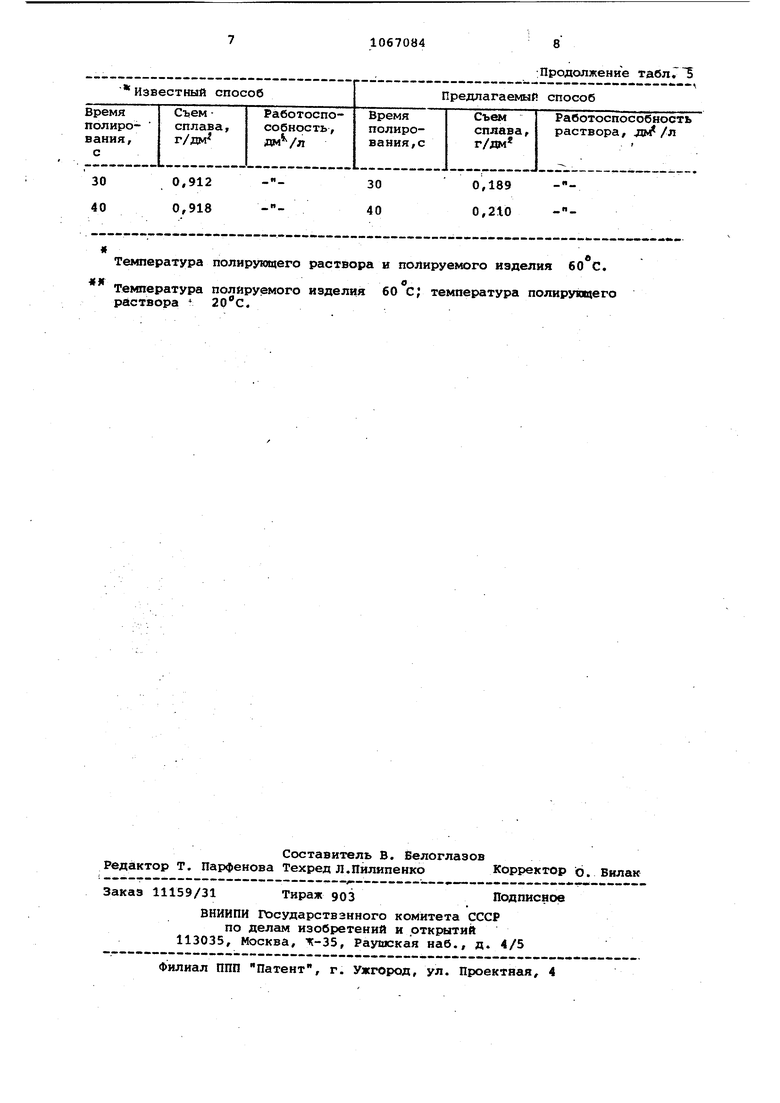

I В табл. 5 приведены результаты

ИСПЫТл НИЙ.

Предлагаемый способ может найти {Применение в машиностроительной Приборостроительной, в том числе

часовой и электронной отраслях промышленности, при производстве фурнитуры.

Осуществление предлагаемого способа химического полирования дает возможность увеличить в 1,7-2 раза работоспособность применяющихся

полирующих растворов за счет снижения съема металла. При этом эконо 1ятся химикалии, необходимые для приготовления и корректирования рабочих растворов, а также полируемый металл за счет уменьшения его

съема.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для химического полированияМЕди и EE СплАВОВ | 1979 |

|

SU842111A1 |

| Раствор для химического полирования нержавеющей стали | 1984 |

|

SU1201348A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 2005 |

|

RU2299269C1 |

| Способ амальгамирования металлов и сплавов,слабовзаимодействующих с ртутью | 1983 |

|

SU1133311A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНА | 2004 |

|

RU2260634C1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

RU2023767C1 |

| СОСТАВ ДЛЯ ВИБРОХИМИЧЕСКОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ И СПОСОБ ВИБРОХИМИЧЕСКОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1989 |

|

RU2012695C1 |

| Раствор для химического полирования цинкового сплава | 1982 |

|

SU1067085A1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

СПОСОБ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ в ПОлируницем растворе при наличии тепйового потока, направленного от полируемого изделия вглубь раствора, отличающийся тем, что, с целью повышения работоспособности полирующего раствора за счет уменьшения съема металла, направленный, тепловой поток создают путем предварительного нагрс;ва полируемого .изделия до температуры, превышающей на 20-60 С температуру раствора.

f Температура полируемого предмета t; части полирующего раствора . .

Таблица 2 Температура t. полирумщего раствора иполируемого предмета t, 40 С. V . - . f Температура полируемого предмета t, 40 С, температура i холодной части полирующего раствора tj, 20°С.. 50 С; температура t холодной

Таблица « Температура полирунхцего раствора м цТемпература полируемого изделия раствора 20с.

: Продолжение табл.5 л и полируемого изделия 60 С. о 60 С; температура полирукщего .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грилихес С.Я | |||

| Обезжиривание, травление и полирование метгшлов.-Л., Машиностроение, 1977, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ химической обработки поверхности изделий из черных металлов | 1958 |

|

SU116283A1 |

Авторы

Даты

1984-01-15—Публикация

1981-10-30—Подача