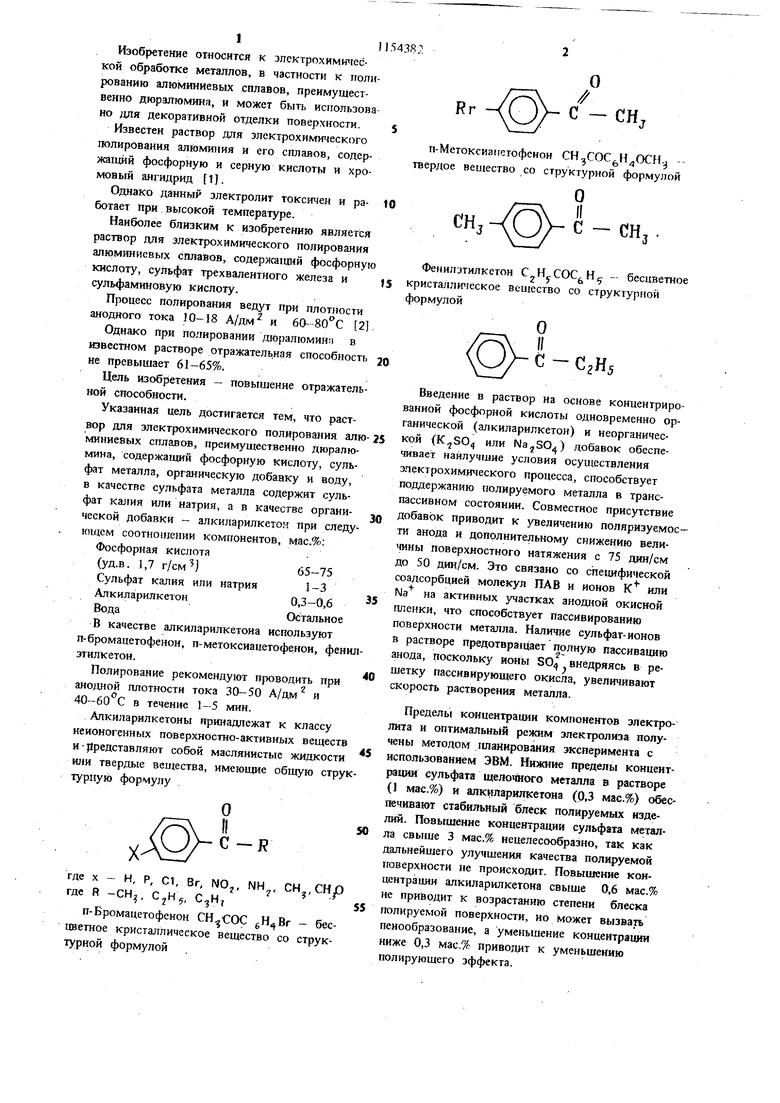

1П Изобретение относится к электрохимической обработке металлов, в частности к гюлированию алюминиевых сплавов, преимущественно дгоралгоминя, и может быть использова но для декоративной отделки поверхности. Известен раствор для электрохимического полирования алюминия и его сплавов, содержащий фосфорную и серную кислоты и хромовый ангидрид f1. Однако данный электролит токсичен и работает при высокой температуре. Наиболее близким к изобретению является раствор для электрохимического полирования алюминиевых сплавов, содерлсаншй фосфорную кислоту, сульфат трехвалентного железа и сульфаминовую кислоту. Процесс полирования ведут при плотности анодного тока 10-18 А/дм и 60-SO C 2 Однако при полировании дюралюминп в известном растворе отражательная способность не превышает 61-65%. Цель изобретения - повышение отражатель ной способности. Указанная цель достигается тем, что раствор для электрохимического полирова гия алю миниевых сплавов, преимущественно дюралюмина, содержащий фосфорную кислоту, сульфат металла, органическую добавку и воду, в качестве сульфата металла содержит сульфат калия или натрия, а в качестве органической добавки - алкиларилкетон при следу ющем соотно1иении компонентов, мас.%: Фосфорная кислота (уд.в. ,7 г/см |65-75 Сульфат калия или натрия1-3 Алкиларилкетон0,3-0,6 ВодаОстальиое В качестве алкиларилкетона используют п-бромацетофенон, п-метоксиацетофенон, фени зтилкетон. Полирование рекомендуют проводить при анодной плотности тока 30-50 А/дм и 40-60 С в течение 1-5 мин. Алкиларилкетоны принадлежат к классу неионогенных поверхносгао-активных веществ и Jtpeдcтaвляют собой маслянистые жидкости или твердые вещества, имеющие общую стру турную формулу . v-S .О/-Сгде X - Н, Р, С1, Вг, N0.,, NH, СН СНр где R -СН, , CjHj п-Бромацетофенон - бес1Шетное кристаллическое вещество со структурной формулой п-Метоксиапетофенон .. твердое вещество со структурной формулой Феншитилкетон С. - бесцветное кристаллическое вещество со структурной ормулой /гл .О сВведение в раствор на основе концентрированной фосфорной кислоты одновременно органической (алкиларилкетон) и неорганической {K,jSO или ) добавок обеспечивает наилучшие условия осуществления ааектрохимического процесса, способствует поддержанию полируемого металла в транспассивном состоянии. Совместное присутствие добавок приводит к увеличению поляризуемости анода и дополнительному снижению величины поверхностного натяжения с 75 дин/см до 50 дин/см. Это связано со специфической соадсорбцией молекул ПАВ и ионов К или Ма на активных участках анодной окисной пленки, что способствует пассивированию поверхности металла. Наличие сульфат-ионов в растворе предотврацдает полную пассивацию анода, поскольку ионы SO внедряясь в рещетку пассивирующего окисла, увеличивают скорость растворения металла. Пределы концентрации компонентов электролита и оптимальный режим электролиза получены методом гшаннрования эксперимента с использованием ЭВМ. Нижние пределы концентрации сульфата щелочного металла в растворе (1 мас.%) и алкиларилкетона (р,3 мас.%) обеспечивают стабильный блеск полируемых изделий. Повышение концентрации сульфата металла свыше 3 мас.% нецелессх)бразно, так как дальнейшего улучшения качества полируемой поверхности не происходит. Повышение концентрации алкиларилкетона свыше 0,6 мас.% не приводит к возрастанию степени блеска полируемой поверхности, но может вызвать пенообразование, а уменьшение концентрации ниже 0,3 мас.% приводит к уменьшению полирующего эффекта.

3I

Раствор готовят следующим образом. Фосфорную кислоту смешивают с дистиллированной водойв необходимых пропорциях и в смесь добавляют сульфат калия (или натрия). В готовый кислотный раствор вводят алкиларилкетон .при нагревании до рабочей температуры и перемешивании.

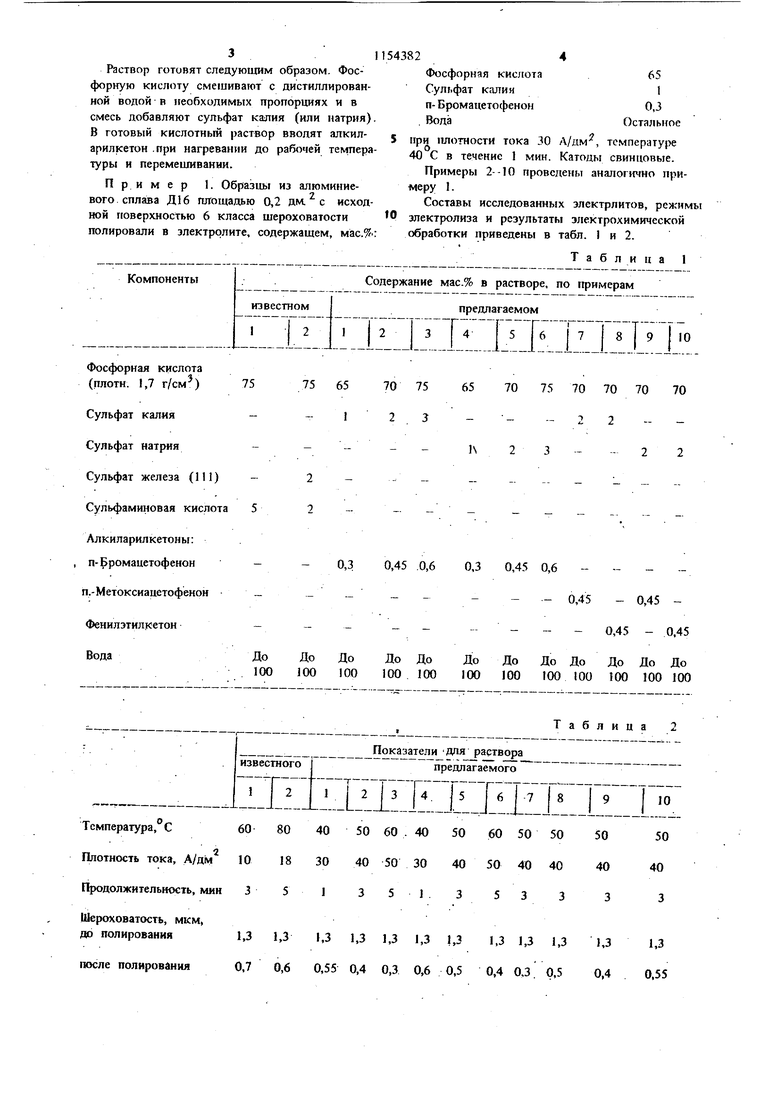

Пример 1. Образны из алюминиевого сплава Д16 площадью 0,2 дм. с исходной гговерхностью 6 класса шероховатости полировали в электролите, содержащем, MZC.%: Компоненты известном Фосфорная кислота (плотн. ,7 г/см ) 75 65 I Сульфат калияСульфат натрия Сульфат железа (111)Сульфаминовая кислота5 Алкиларилкетоны: п-Бромацетофенон 0,3 0,45 п.-Метоксиацетофенон Фенилэтилкетон До До До До Вода 100 100 100 100

1543824

Фосфорная кислота65

Сульфат калия1

п- Бромацето(|)енон0,3

ВодаОстальное

5 при плотности тока 30 Л/дм , температуре 40 С в течение 1 мин. Катоды свинцовые.

Примеры 2--10 проведены аналогично примеру I.

Составы исследованных электрлитов, режим Q электролиза и результаты электрохимической обработки приведены в табл. 1 и 2.

Таблица

1 70 7 -Г77Содержание мас.% в растворе, по примерам предлагаемом 3 I 4 I б 7 8 I 9 I 10 565 70 75 70707070 я тт ,-- -1 23--22 .0,6 0,3 0,45 0,6 --- - 0,45 - 0,45 0,45 - 0,45 До До До До До До До До 100 100 100 100 100 100 100 100

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования металлов | 1981 |

|

SU1013520A1 |

| Раствор для электрохимического полирования сталей | 1985 |

|

SU1285071A1 |

| Электролит для полирования алюминия и его сплавов | 1990 |

|

SU1773951A1 |

| Раствор для электрохимического полирования цинка | 1977 |

|

SU662572A1 |

| Раствор для электрохимического полирования никелевых сплавов | 1982 |

|

SU1070222A1 |

| Раствор для электрохимического полирования высокохромистых сплавов | 1982 |

|

SU1108143A1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

RU2023767C1 |

| Раствор для электрохимическогопОлиРОВАНия НЕРжАВЕющиХ СТАлЕй | 1979 |

|

SU836248A1 |

| Раствор для электрохимического полирования титана и его сплавов | 1978 |

|

SU773156A1 |

| Раствор для электрохимического полирования сплава медь-цинк-никель (нейзильбера) | 1977 |

|

SU633889A1 |

I. РАСТВОР ДЛЯ ЭЛЕКТГОХИМИЧЕС-КОГО ПОЛИЮВАНИЯ АЛЮМИНИЕВЫХ СПЛАЮВ, преимущественно дюралюмина, содержа1Шй фосфорную кислоту, сульфат металла, органическую добавку и воду, отличающийся ia ,,-;,; ; «r an-nj g,...,.,. тем, что, с целью повышения отражательной способности, в качестве сульфата металла . он содержит сульфат калия или натрия, а в качестве. органической добавки - алкиларилкетон при следующем соотношении компонентов, мас.%: Фосфорная кислота (УД.В. 1,7 г/см)65-75 Сульфат калия или натрия1-3 Алкиларилкетон0,3-0,6 ВодаОстальное 2. Раствор по п. 1,отличающ и и с я тем, что в качестве алккларнлкетона используют п-б ромацетофёнон, п-метоксиацетофенон, феннлэтилкетон.

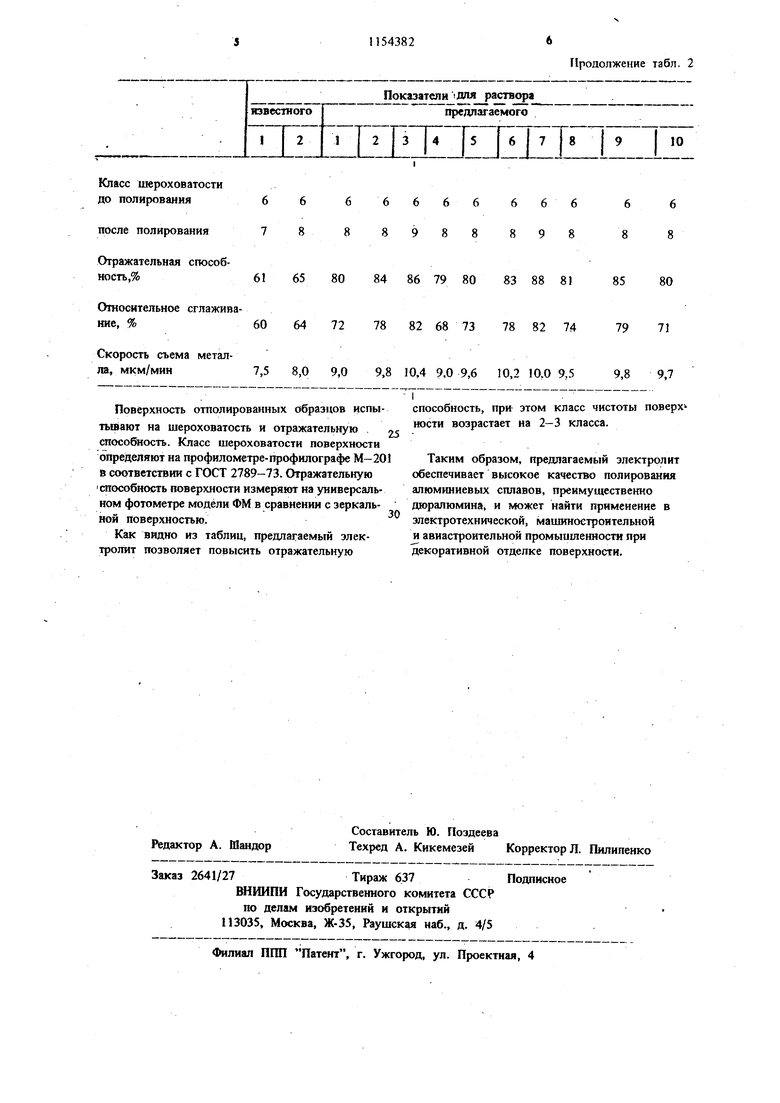

Таблица

известного

1 Т 2 П 4 R Г 7 Те I 9 I 10

Класс шероховатости

до полирования666

8

после полирования Отражательная способность,%61 65 80 84 Относительное сглаживание, %60 64 72 78 Скорость съема металла, мкм/мин7,5 8,0 9,0 9.8 Поверхность отполированных образцов испытывают на шероховатость и отражательную . з способность. Класс шероховатости поверхности определяют на профилометре-профилографе М-201 в соответствии с ГОСТ 2789-73. Отражательную способность поверхности измеряют на универсальном фотометре модели ФМ в сравнении с зеркальной поверхностью. Как видно из таблиц, предлагаемый электролит позволяет повысить отражательную

Продолжение табл. 2

Показатели дая раствора предлагаемого

6666 666

66 8988 898

88 86 79 80 83 88 818580 82 68 73 78 82 7479 71 10,4 9,0 9,6 10,2 10,0 9,59,8 9,7 способность, при зтом класс чистоты пoвepx ности возрастает на 2-3 класса. Таким образом, предлагаемый электролит обеспечивает высокое качество полирювания алюминиевых сплавов, преимущественно дюрапюмина, и может найти применение в электротехнической, машиностроительной и авиастроительной промышленности при декоративной отделке поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грилихес С, Я | |||

| Электрохимическое полирование | |||

| Л., Машиностроение, 1976, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-19—Подача