а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Способ получения древесной массы | 1980 |

|

SU927878A1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| Способ определения выхода волокнистого целлюлозного полуфабриката | 1981 |

|

SU1044702A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2172370C2 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА, включакщИй варку растительного сырья с черным сульфатным щелоком, дефибрирование, промывку и размол, отличающийся тем, что, с целью повышения выхода и качества целевого продукта, перед прокывкой массу обрабатывают сернокислым алюминием в количестве 1,5-3,0% от массы абсолютно сухого сырья. 2. Способ по п. 1, отличающийся тем, что обработку массы сернокислым алюминием осуществляют после дефибрирования.д (Л с

о Изобретение относится к целлюлоз но-бумажной промьшшенности и может быть использовано при производстве уазличных видов картона, оберточных и упаковочных бумаг. Известен способ получения волокнистого полуфабриката путем варки растительного сырья с раствором моносульфита натрия, содержащим в качестве буферной добавки черный сульфатный щелок 1 . Недостатком этого способа является использование таких двух реагентов как моносульфит и черный щелок, совместное применение которы затрудняет и практически делает невозможным регенерацию щелоков, имеющую исключительно важное значение для целлюлозного производства, на котором базируется производство по луфабриката. Кроме того, применение двух химических агентов усложняет процесс и удорожает продукт. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения волокнистого полуфабрикат для изготовления бумаги и картона/ включающий варку растительного сырь с черным сульфатным щелоком, дефибр рование, промывку и размол 2J. Известный способ прост и вьЛЬокоэкономичен, так как химикатами служат содержимое черного щелока, являющегося отходом от варки целлюлоз по сульфатному способу, которые вновь возвращаются в производство после регенерации. Способ обеспечивает получение полуфабриката сравнительно высокого качествами выхода Недостатком способа йвляется то, что при его осуществле }ии реализуются не все потенциальные возможности черного щелока по части достижения еще более высокой качественной характеристики полуфабриката и увеличения его выхода. Цель изобретения - повышение, выхода и качества целевого продукта. Цель достигается тем, что, согласно сгюсобу получения волокнистого полуфабриката для изготовления бумаги и картона, включающему варку растительного сырья с черным сульфатным щелоком, дефибрирование, промывку и размол, перед промывкой массу обрабатывают сернокислым алюминием в количестве 1,5-3,0% от мас сы абсолютно сухого сырья. При этом обработку массы сернокислым алюминием осуществляют после варки или после дефибрирования. Сернокислый алюминий, в присутствии которого протекает процесс получения древесной массы, имеет своим назначением закрепление на волокне лигнина и гемицеллюлоз, преимущественно ксилана, содержащих ся в черном щелоке и, тем самым, увеличение выхода и повышение качества продукта. Увеличению сорбции лигнина и прочному его закреплению на волокне способствует то, что согласно предлагаемому способу сам лигнин, содержащийся в черном щелоке, претерпевает во время варки при высоких температурах и давлении существенные изменения, которые приводят к увеличению содержания низГсомолекулярных фракций лигнина, которые в отличие от высокомолекулярных более реакционноспособны и вступают не только в физическую связь с волокном (адсорбцию, но и в химическую,, а следовательно, и более прочную. Таким образом, предлагаемым способом обеспечивается увеличение количественного осаждения и закрепления лигнина на волокне в результате проявления химических связей и адсорбции и благодаря этому повышение качественных показателей полуфабриката. .Способ осуществляют следующим образом. Растительное сырье (древесную щепу, тросниковую сечку и др) подвергаю непрерывной варке при 160-180° в течение 15т40 мин с черным сульфатным щелоком, горячему дефибрированию, промывке и последующему размолу. После варки, т.е. до дефибрирования, или непосредственно после горячего дефибрирования, в массу вводят водный раствор сернокислого алюминия. Так, если мельница-дефибратор является прямым продолжением варочного аппарата и соединена с ним, раствор сернокислого алюминия вводят в массу непосредственно после мельницы-дефибратора (т.е. после дефибрировайия). Если мельница-дефибратор отделена от варочного аппарата выдувным резервуаром, раствор вводится в массу перед подачей ее в мельницу-дефибратор из выдувного резервуара (т.е. после варки К Затем после отделения от массы крепкого черного щелока и прокивки массу размалывают в зависимости от назначения до 26-40 ШР. Способ испытан в лабораторных условиях. В качестве растительного сырья используют щепу состава, %: 80. ели + 20 сосны; 70 осины + 30 хвойной древесины; 70 березы +30 хвойной древесины. Варку проводят в лабораторном дефибраторе с черным сульфатным щелоком с содержанием активной щелочи 4,3 г/л в ед, NaaO лигнина 53 г/л, рН 12,3. Температура варки 160, 170 и.180°С. Продолжительность варки при выключен-ном роторе равна 40, 30 и

15 мин соответственно. Гидромодуль 3,6:1. Дефибрирование проводят при тех же температурных условиях. Сразу после варки в массу вводят раствор сернокислого алюминия в количестве 1-г4% от .абсолютно сухого волокна. После этого массу подвергают дефибрированию, пролмвке и размолу на дисковой мельнице и из нее изготавливают отливки массой 70 г/м, которые анализируют на содержание лигнина и подвергают физико-механическим испытаниям.

Из той же щепы и при тех же режимах варки получают полуфабрикат по способу-прототипу .{без введения глинозема).

Из полученных полуфабрикатов готовят .образцы массой 70 г/м и подвергают испытаниям.

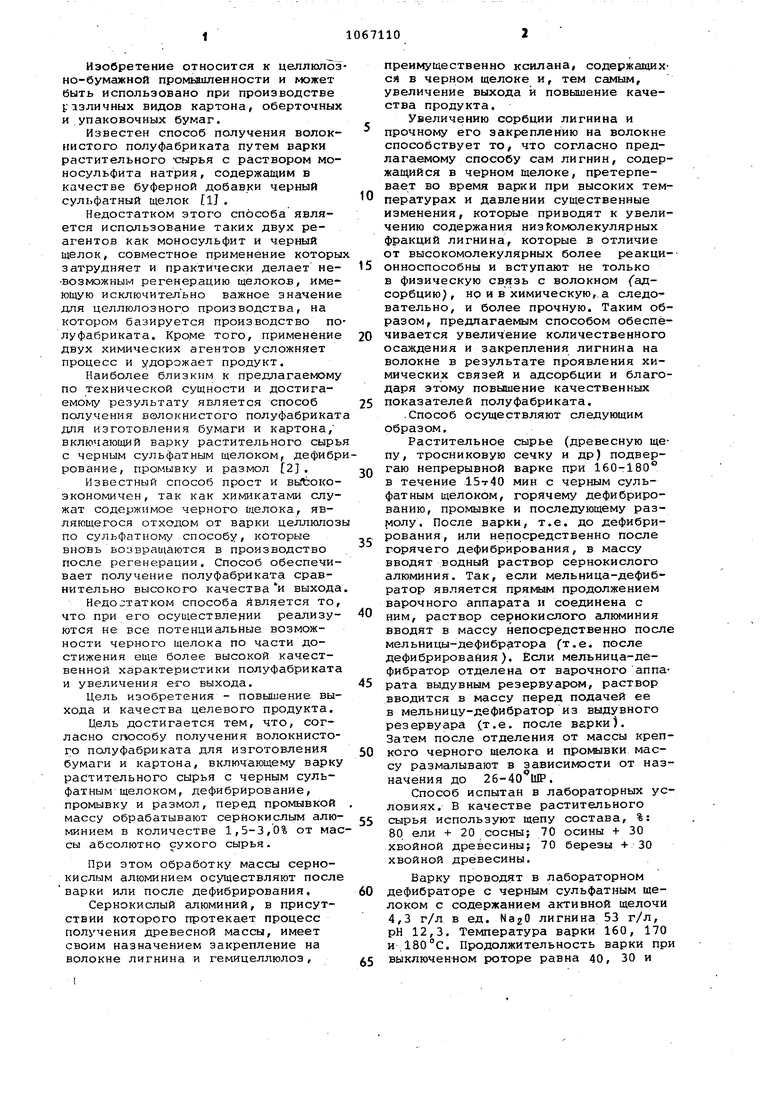

Режимы обработки и физико-механические показатели образцов приведены в табл. 1.

Из табл. 1 видно, что при использовании предлагаемого способа повышается выход целевого продукта на 1,0-3,7% и существенно улучшаются все показатели механической прочности, особенно прочность на сопротивление продавливанию.

1,7

2,6 61

61 62

5050

5100

4970 52185285

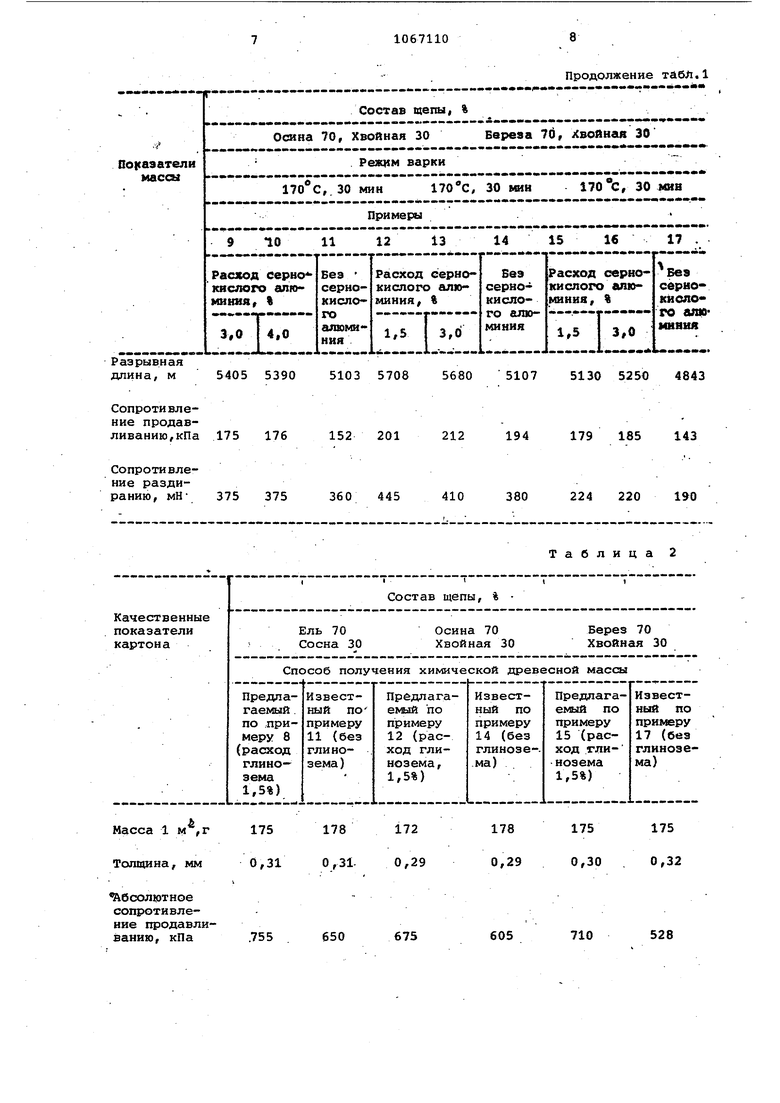

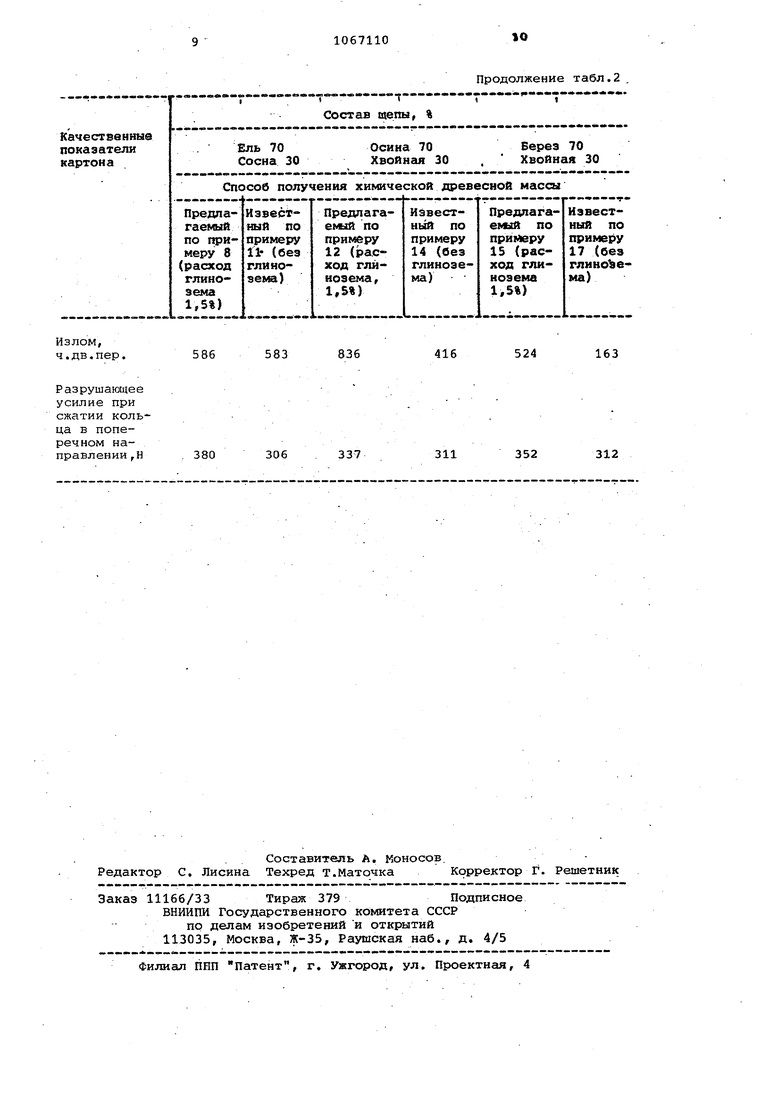

В табл. 2 приведены показатели картона, полученного с применением указанной химической древесной массы. Для удобства сравнения приведены показатели картона с химической древесной массой, полученной по предлагаемому способу и по способу-прототипу Гбез введения сернокислого алюминия). Как видно из табл. 2, все качественные показатели картона с содержанием в композиции полуфабрИ ката, полученного по предлагаемому способу, выше, чем с полуфабрикатом, полученным по известному способу. Объясняется это тем, чтю в химической древесной массе повышается содержание лигнина, который, будучи полимерным материалом, размягчается под действием высокой температуры и давления, становится липким и приобретает высокую адгезионную способность. При прохождении картона Ьерез сушильную часть машины под действием высокой температуры происходят указанные изменения физического состояния лигнина, которые приводят к большому увеличению прочности сцепления волокон между собой и повышению механической прочности картона. iТ а б лица 1

3,7

0,2 , 0,9

63

60 6262

51405160 5382

Состав щепы, %

Ель 80, Сосна 20

Показатели Режим варки Macctit

160 С, 40 мин

Примеры Расход сернокислого алюминия,% сернокислого алюминияСопротивление продав173 156 175 182 ливанию,кПа Сопротивление разди396 400 361 388 ранию, мН

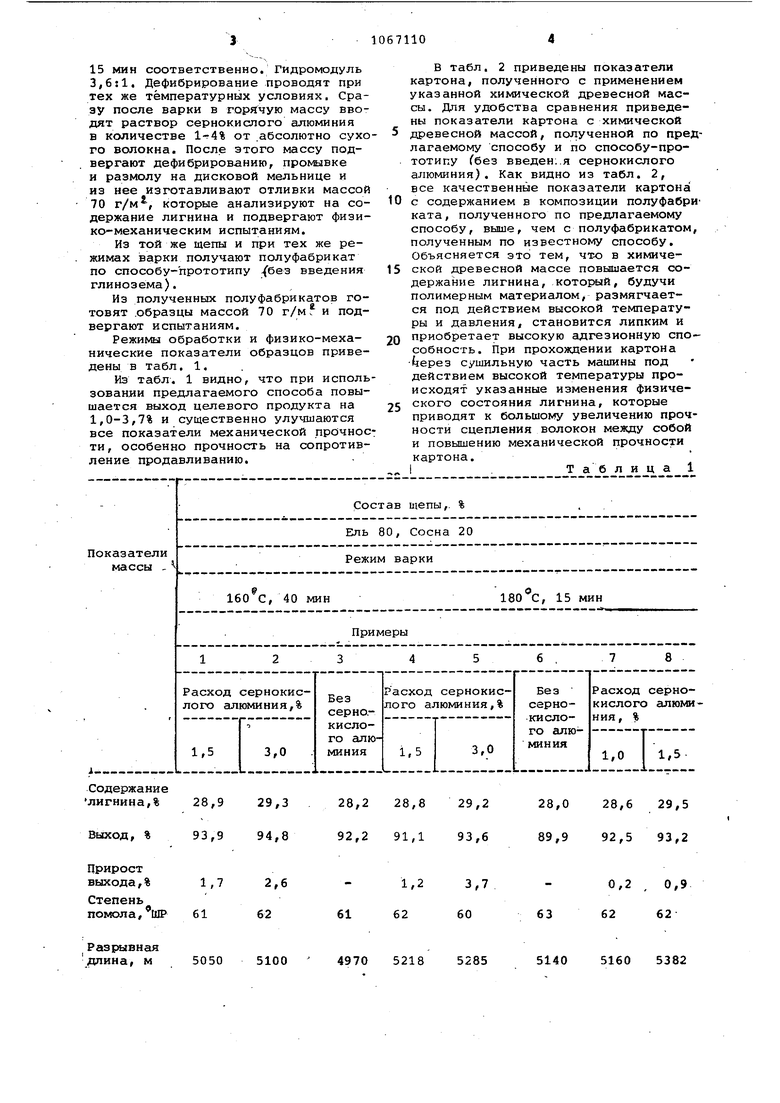

Состав щепы, % Осина 70, Хвойная 30 Береза 70, Хвойная 30 Режим Показатели массы 170 С, 30 мин

Примеры 10 11 12 13 14 15 16 Расход серноРасход сернокислого алюкислого алюсерноминия , % миния, % кислогоалюми3,0 4,0 ния Содержание 29,8 29,3 28,4 28,4 лигнина,% 94,6 94,9 92,3 94,8 Выход, % Прирост 2,3 2,6 - 2,1 выхода,% Степень помола,ШР 60 - 61 62 60

Продолжение табл.1

180 С, 15 мин Расхо лого

Продолжение та6л,1

17 сернокислого алю миния Расход серноБезкисЯ %кислого алюми сернония, % кпслого алю.±-1. минпя 146 170 176 63 390 370 381 00 варки 170С, 30 мин 170 С, 30 мин асход серноислого алюсерноиния, % кислого алюминия1,5 3,0 27,828,226,9 8,9 27,2 94,194,493,1 5Д 92,7 1,01,8 2,4 6062 .61 Поуаэатепи массы

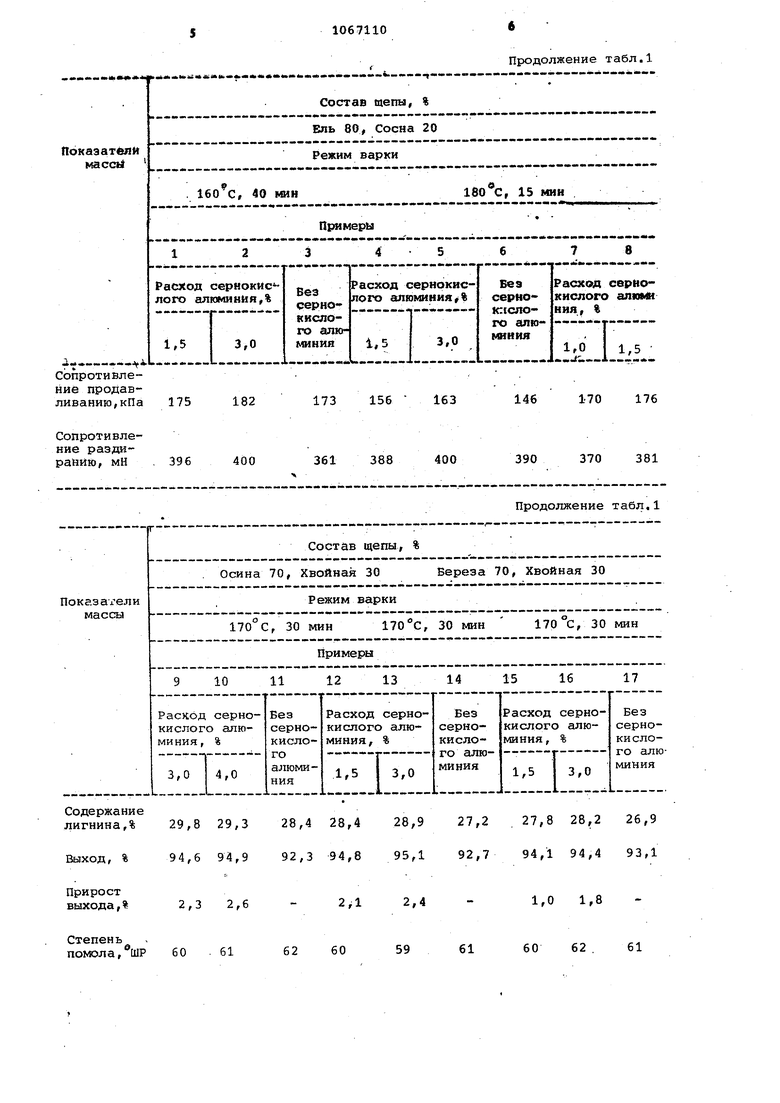

11

9 10 Расход серно Безсернокислого алю мнняя, % кислого1,0 I 4.( алюминияРазрывная 5405 5390 5103 570 длина, м Сопротивление продав175 176 ливанию,кПа 152 201 Сопротивление разднранию, мН° 375 375 360 445

.755

650

Продолжение табЛ.1

Состав щепы, %

16

14

15 Рас кис мин

Таблица 2

605

710

528

675 Осина 70, Хвойная 30 170 С,.30 мин , 30 чин 170 С, 30 мин Береза 70, Хвойная 30 Реж|{м варки Примеры Беэ ход сернолого алюсврноия, % кйоло го аяюмивия5 3,0 5130 5250 4843 179 185 143 224 220

586

583

836

380

306

337

Продолжение табл.2

416

524

163

311

352

312

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ПРОИЗВОДСТВА КАРТОНА | 0 |

|

SU166881A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-05—Подача