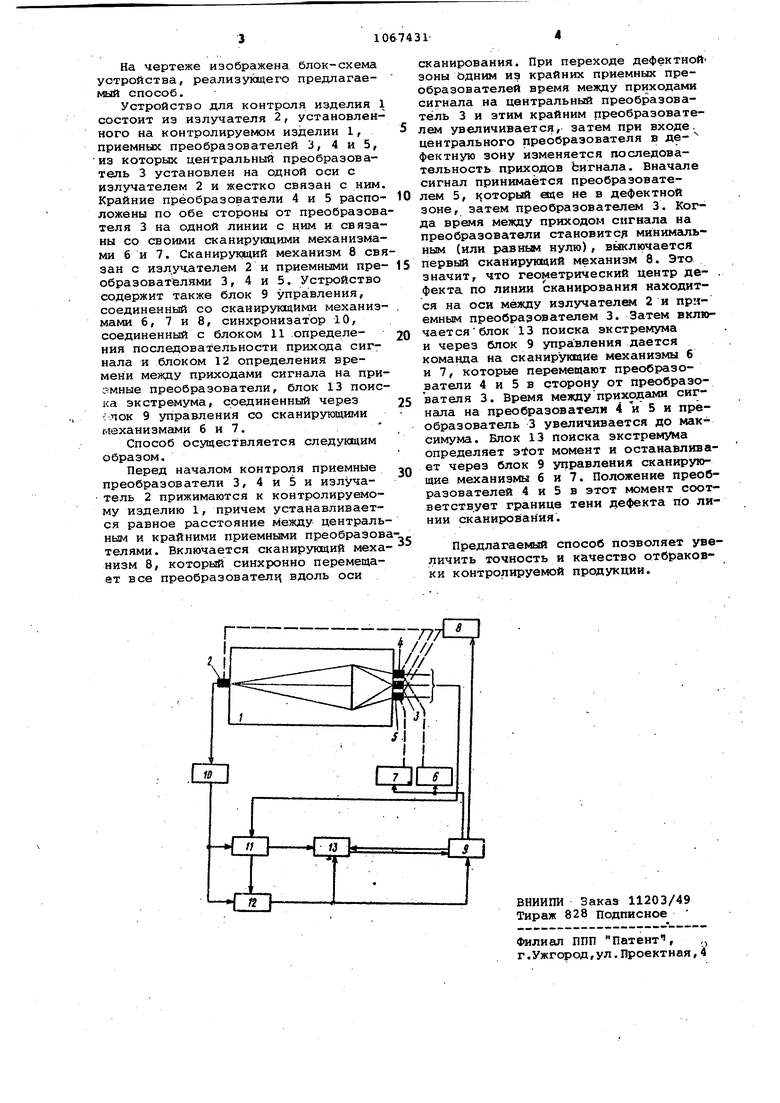

Изобретение относится к ультраэвуковьм методам нераэрушанвдего контроля изделий и может быть использовано в г ектродном производст ве для отбраковки ниппелей и другой электродной продукции. Известен способ ультразвукового контроля теневым методом, заключающийся в том, что предварительно наносится .на изделие сетка, образуемая пересечением взаимно перпендикулярных линий, искатели устанавливают в точке пересечения линий на обеих плоскостях контролируемого из делия и, прозвуЧивая:изделие в двух взаимно перпендикулярных направлениях, определяют объемные размеры дефектной зоны Г 13. Недостатком этого метода является невозможность определения типа дефекта при контроле изделий из кру нозернистых неоднородных материалов Наиболее близким по технической сущности к изобретению является спо соб-ультразвуковой дефектоскопии из делий из крупноструктурных материалов , включающий двухкоординатное сканирование контролируемого издели ультразвуковыми колебаниями путем синхронного перемещения излучателя и приемных преобразователей по поверхности изделия, измерение Ьремен ного сдвига мелдаупринятыми сигналами, по изменению величины которого определяют дефектность контролируем го изделия 2... Однако Данньлй способ применим к материалам,, для которых можно заранее задать эталонный временной сдви ме)еду принятыми сигналами. Так, например, для определения типа и размера дефекта изделия из неоднородно го, трещиноватого материала эталонное время задать невозможно, так как скорость распространения упруги волн по длине изделия изменяется/ тем более у разных изделий и из раз ных партий.-. Целью изобретения является повыше ние точности определения типа и раз мера дефекта плоскопараллельных изделий. Указанная цель достигается тем, что согласно способу ультразвуковой .дефектоскопии изделий из крупноструктурных материалов, включающему двухкоординатное сканирование контр лируемого изделия ультразвуковыми к лебаниями путем синхронного перемещения излучателя и приемных преобра зователей по поверхности изделия, измерение врек енного сдвига между принятыми сигналами, по изменению величины которого определяют дафект нбЬть контролируемого изделия, устанавливают три приемных преобразователя на одной линии, причем два крайних равноудаленно от центрального приемного преобразователя, установленного соосно с излучающим преобразователем, принимают ультразвуко1вой сигнал в процессе синхронного сканирования, -определяют тип дефекта пр нару1.1ению последовательности прихода сигнала на центральный и крайние преобразователи, а для определения размера дефектапроизводят дальнейшее синхронное сканирование до одновременного прихода сигнала на крайние преобразователи, после чего перемещают крайние приемные преобразователи в стороны от центрального по линии ска/)ирования, и при. максимальной .величине временного сдвига между приходом сигнала на крайние и центральный преобразоват-ели по положению крайних преобразователей определяют размер дефекта. Сущность способа заключается в следующем. При сканировании контролируемого изделия начало изменения временного сдвига между приходом сигнала на центральный и крайние приемные преобразователи указьтает на наличие дефекта. Характер дефекта можно определить дальнейшим перемещением иэлучающего и приемного преобразователя. Если последовательность прихода ультразвукового сигнала на латчики не нарушилась, т.е. сначала сигнал9 принимается центральным приемным преобразователем, а затем крайними, это однозначно указывает на неоднородность структуры контролируемого участка изделия. Если же последовательность прихода сигнала нарушается, т.е. сигнал принимается крайними датчиками раньше, чем центральным датчиком, то это говорит о наличие на пути трех лучей дефекта типа несплошность. Равенство временных сдвигов между приходом сигнала на крайние и центральный датчики указывает на геометрический центр тени дефекта типа несплошности на линии сканирования. Раздвигая крайние датчики до : получения максимального временного сдвига между приходом сггнала на крайние и центральный датчики, однозначно определяют границы тени дефекта тиг|а не сплошность по линии сканирования, совпадающие с точкой пересечения перпендикуляров крайних, датчиков к линии сканирования. Проведя многократное сканирование при прозвучивании изделия, когда каждая новая траектория сканирования параллельно смещена на определенный шаг, величина которого не превышает величину допустимого размера тени дефекта, можно получить совокупность точек, определяющих внешние границы дефекта типа несплошность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ИЗ КРУПНОСТРУКТУРНЫХ МАТЕРИАЛОВ, включающий двухкоординатное сканирование контролируемого изделия ультразвуковьми колебаниями путем синхронного перемещения излучателя и приемных преобразователей по поверхности изделия, измерение временного сдвига между принятыми сигналами, по изменению величины которого определяют дефектность контролируемого изделия, отличающийся тем, что, с целью повыиения точности определения типа и размера дефекта плоскопараллельных изделий, устанавливают три приемных преобразователя на одной линии, причем два крайних равноудаленно от дэнтрального приемного преобразователя, установленного соосно с излучающим преобразователем,, принимают ультразвуковой сигнал в процессе синхронного сканирования, определяют тип дефекта по нарушению последовательности прихоi да сигнала на центральный и крайние преобразователи, а для определения (Л размера дефекта производят дальнейшее синхронное сканирование до одновременного прихода сигнала на крайние преобразователи, после чего перемещают крайние приемные преобразователи в стороны от центрального по линии сканирования, и при максимальной величине временного сдвига между приходом сигнала на крайние 05 и центральный преобразователи по положению крайних преобразователей определяют размер дефекта. 4;;ib со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рапопорт Ю.М | |||

| Ультразвуковая дефектоскопия строительных деталей и конструкций | |||

| Л., Стройиздат | |||

| Ленинградское отделение, 1975, с, 92-101 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Яквциков B.C., Носов В.И | |||

| К оборудованию ультразвукового корреляционного метода дефектоскопии., крупноструктурных материалов | |||

| Дефектоскопия, 1972, 3, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-28—Подача