Изобретение относится k вычислительным системам в автоматике и пред назначено для автоматического счета абразивного инструмента, изготавливаемого на формовочных прессах в абразивной промышленности. Известно устройство для счета деталей, изготавливаемых на прессовом оборудовании, которое содержит ИС7 точник питания, вибродатчйк, триггер с выходным реле, управляющий контакт и элемент отстройки 1. Его недостатком является возможность выдачи ложной информации вибродатчиком ввиду несовершенства элек трической схемы.. Наиболее близким по технической сущности к предлагаемому является устройство для счета рабочих ходов пресса, которое содержит датчик налпчйя формовочной массы, дозатор формовочной массы, датчик состояния пресса, датчик давления, вибродатчик, формирователь и блок памяти 2 Недостатком его является то, что устройство не может быть использова но для контроля и учета при формовк абразивного инструмента из белого и серого злектрокорунда, так как прои ходит совпадение чи.сла импульсов, записанных в блоке памяти и счетчике импульсов при изготовлении детали, как годной, так и бракованной. Цель изобретения - повышение точности устройства. Поставленная цель достигается тем, что в устройство для контроля и учета продукции при формовании абразивного инструмента, содержащее датчики наличия формовочной массы, дозатор формовочной массы, (атчик состояния пресса, датчик давления,, вибродатчик, .формирователь и блок памяти, введены осветитель и фотодатчик,, преобразователь тока,, элемент ЗАПРЕТ, переключатель режима работы, блок формирования текущего значения параметра, блока сравнения, блок формирования выходного сигнала, счетчик годной продукции, счетчик бракованной продукции, и блок управления дозатором формовочной массы, выход фотодатчика через преобразователь тока подключен к одному из входов элемента ЗАПРЕТ, другой вход которого соединен с выходом формирователя, а выход элемента ЗАПРЕТ через переключение режима работы соединен с входом блока памяти и входом блока формирования текущего значения параметра, которых через последовательно соединенные блок сравнения и блок формирования выходных сигналов, подключены к входам счетчика годной продукции, счетчика брака и блока управления дозатором формовочной массы, выход которого соединен с дозатором формовочной массы, выходыдатчика наличия формовочной массы, датчика состояния пресса, датчика давления и вибродатчика соединены со входами Формирователя.

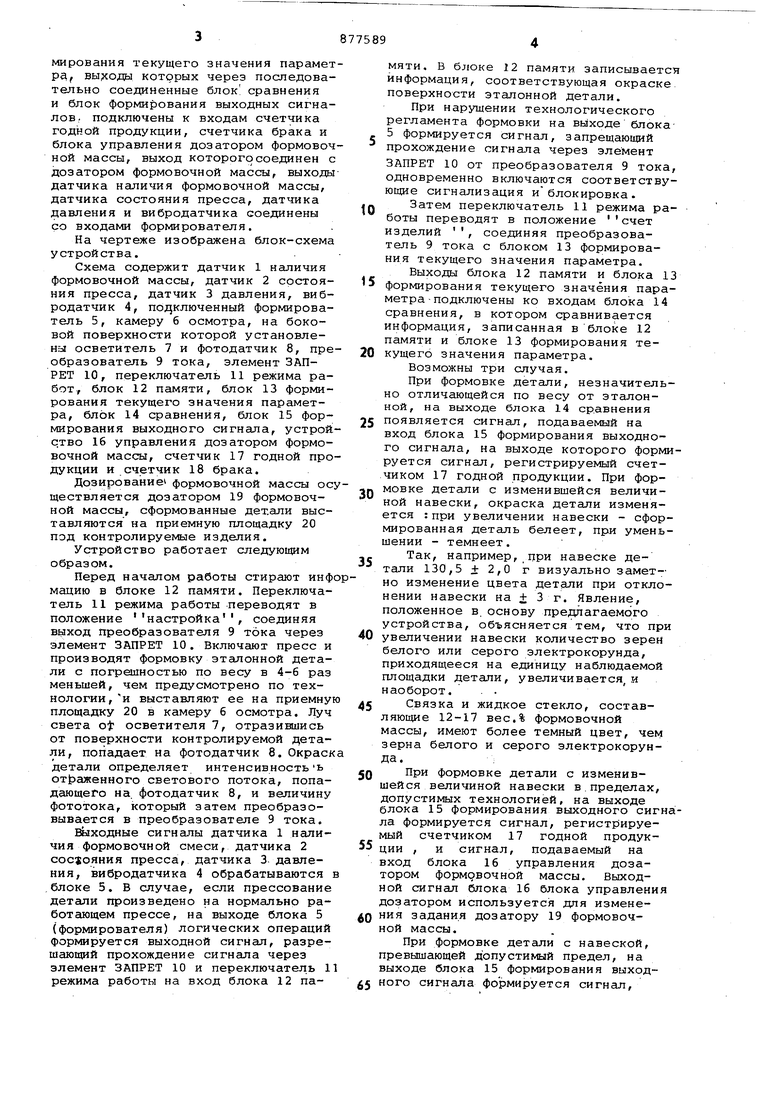

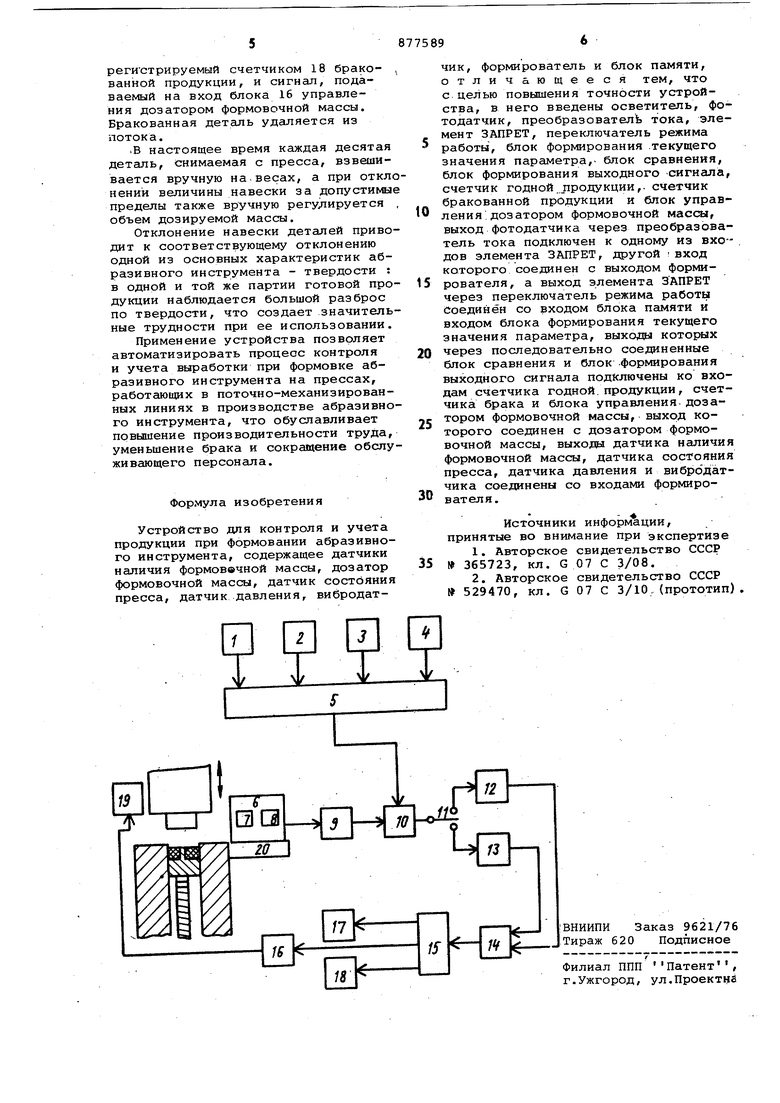

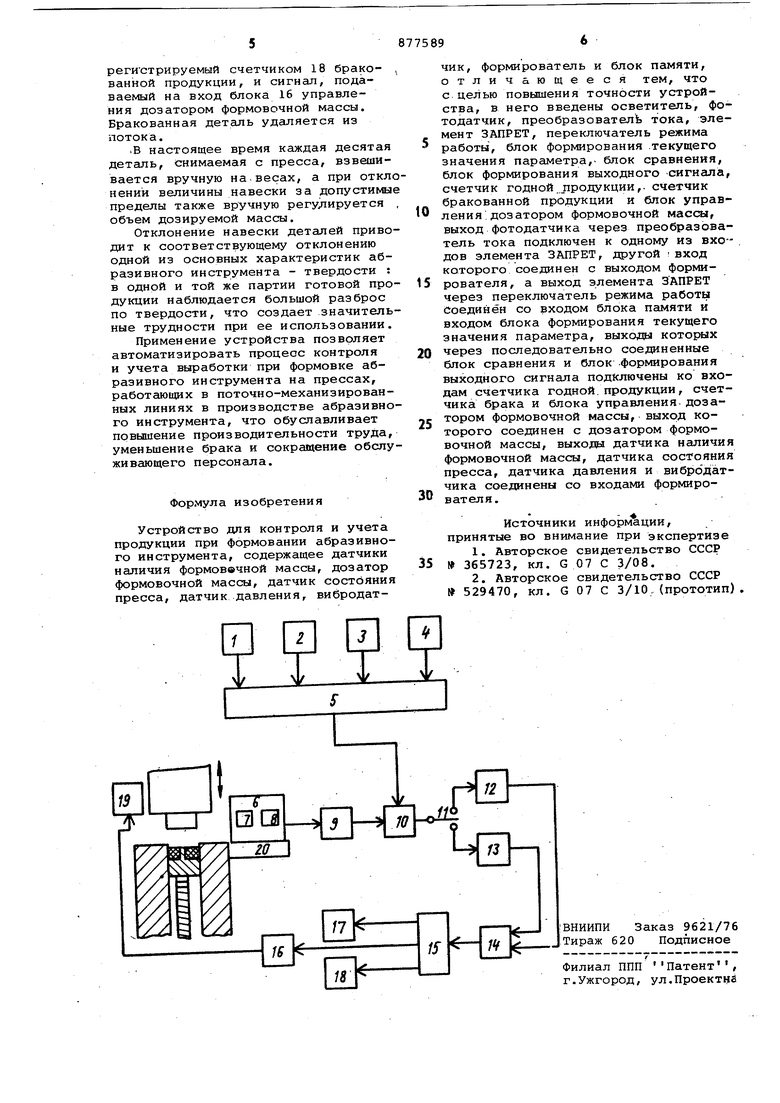

На чертеже изображена блок-схема устройства.

Схема содержит датчик 1 наличия формовочной массы, датчик 2 состояния пресса, датчик 3 давления, вибродатчик 4, под ключенный формирователь 5, камеру б осмотра, на боковой поверхности которой установлены осветитель 7 и фотодатчик 8, преобразователь 9 тока, элемент ЗАПРЕТ 10, переключатель 11 режима работ, блок 12 памяти, блок 13 формирования текущего значения параметра, блок 14 сравнения, блок 15 формирования выходного сигнала, устройс.тво 16 управления дозатором формовочной массы, счетчик 17 годной продукции и счетчик 18 брака.

Дозирование формовочной массы осуществляется дозатором 19 формовочной массы, сформованные дет.али выставляются на приемную площадку 20 под контролируемые изделия.

Устройство работает следующим образом.

Перед началом работы стирают инфомацию в блоке 12 памяти. Переключатель 11 режима работы переводят в положение настройка, соединяя выход преобразователя 9 тока через элемент ЗАПРЕТ 10. Включают пресс и производят формовку эталонной детали с погрешностью по весу в 4-6 раз меньшей, чем предусмотрено по технологии, и выставляют ее на приемную площадку 20 в камеру б осмотра. Луч света ot осветителя 7, отразившись от поверхности контролируемой детали, погтадает на фотодатчик 8. Окраск детали определяет интенсивностьь от)раженного светового потока, попадающего на. фотодатчик 8, и величину фототока, который затем преобразовывается в преобразователе 9 тока.

Исходные сигналы датчика 1 наличия формовочной смеси, датчика 2 состояния пресса, датчика 3 давления, вибродатчика 4 обрабатываются в .блоке 5. В случае, если прессование детали произведено на нормально работающем прессе, на выходе блока 5 (формирователя) логических операций формируется выходной сигнал, разрешающий прохождение сигнала через элемент ЗАПРЕТ 10 и переключатель П режима работы на вход блока 12 памяти. В блоке 12 памяти записывается информация, соответствующая окраске поверхности эталонной детали.

При нарушении технологического регламента формовки на выходе блока, 5 формируется сигнал, запрещающий прохождение сигнала через элемент ЗАПРЕТ 10 от преобразователя 9 тока, одновременно включаются соответствующие сигнализация иблокировка.

Q Затем переключатель 11 режима работы переводят в положение счет изделий , соединяя преобразователь 9 тока с блоком 13 формирования текущего значения параметра.

Выходы блока 12 памяти и блока 13

5 формирования текущего значения параметра -подключены ко входам блока 14 сравнения, в котором сравнивается информация, записанная вблоке 12 памяти и блоке 13 формирования текущего значения параметра. Возможны три случая. При формовке детали, незначительно отличающейся по весу от эталонной, на выходе блока 14 сравнения

5 появляется сигнал, подаваемый на вход блока 15 формирования выходного сигнала, на выходе которого формируется сигнал, регистрируемый счетчиком 17 годной продукции. При форQ мовке детали с изменившейся величиной навески, окраска детали изменяется :при увеличении навески - сформированная деталь белеет, при уменьшении - темнеет.

Так, например, при навеске детали 130,5 ±2,0 г визуально заметно изменение цвета детали при отклонении навески на + 3г. Явление, положенное в. основу предлагаемого устройства, объясняется тем, что при

0 увеличении навески количество зерен белого или серого электрокорунда, приходящееся на единицу наблюдаемой площадки детали, увеличивается, и наоборот. . .

5 Связка и жидкое стекло, составляющие 12-17 вес.% формовочной массы, имеют более темный цвет, чем зерна белого и серого электрокорунда. ,

Q При формовке детали с изменившейся величиной навески в.пределах, допустимых технологией, на выходе блока 15 формирования выходного сигнала формируется сигнал, регистрируемый счетчиком 17 годной продукции , и сигнал, подаваемый на вход блока 16 управления дозатором формовочной массы. Выходной сигнал блока 16 блока управления дозатором используется для изменения задания дозатору 19 формовочной массы.

При формовке детали с навеской, превышающей допустимый предел, на выходе блока 15 формирования выходного сигнала формируется сигнал. регистрнруемый счетчиком 18 бракованной продукции, и сигнал, подаваемый на вход блока 16 управления дозатором формовочной массы. Бракованная деталь удаляется из потока. В настоящее время каждая десята деталь, снимаемая с пресса, взвеши вается вручную на,весах, а при откл нении величины навески за допустимы пределы также вручную регулируется объем дозируемой массы. Отклонение навески деталей приво дит к соответствующему отклонению одной из основных характеристик абразивного инструмента - твердости : в одной и той же партии готовой про дукции наблюдается большой разброс по твердости, что создает значитель ные трудности при ее использовании. Применение устройства позволяет автоматизировать процесс контроля и учета выработки при формовке абразивного инструмента на прессах, работающих в поточно-механизированных линиях в производстве абразивно го инструмента, что обуславливает повышение производительности труда, уменьшение брака и сокращение обслу живающего персонала. Формула изобретения Устройство для контроля и учета продукции при формовании абразивного инструмента, содержащее датчики наличия формоввчной массы, дозатор формовочной массы, датчик состбяния пресса, датчик давления, вибродатчик, формирователь и блок памяти, отличающееся тем, что с.целью повышения точности устройства, в него введены осветитель, фотодатчик, преобразователе, тока, элемент ЗАПРЕТ, переключатель режима работы, блок формирования .текущего значения параметра,, блок сравнения, блок формирования выходного сигнала, счетчик годной..продукции,, счетчик бракованной продукции и блок управления . дозатором формовочной Maccai, выход фотодатчика через преобразователь тока подключен к одному из входов элемента ЗАПРЕТ, другой -вход которого соединен с выходом формирователя, а выход элемента ЗАПРЕТ через переключатель режима работы соединен со входом блока памяти и входом блока формирования текущего значения параметра, выходы которых через последовательно соединенные блок сравнения и блок .формирования выходного сигнала подключены ко входам счетчика годной, продукции, счетчика брака и блока управления, дозатором формовочной массы, выход которого соединен с дозатором формовочной массы, выходы датчика наличия формовочной массы, датчика состояния ресса, датчика давления и вибрбдатика соединены со входами формироателя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 365723, кл. G 07 С 3/08. 2. Авторское свидетельство СССР 529470, кл. G 07 С 3/10.(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента | 1982 |

|

SU1067519A1 |

| Устройство для автоматической сортировки изделий,отрезаемых от заготовок | 1985 |

|

SU1240477A1 |

| Устройство для контроля и учетаРАбОТы ОбОРудОВАНия | 1979 |

|

SU809265A2 |

| Устройство контроля количества и целостности печенья | 1983 |

|

SU1109611A1 |

| Устройство для управления весовым порционным дозатором | 1991 |

|

SU1830518A1 |

| Автоматическая контрольно-сортировочная линия производства проката | 1975 |

|

SU547240A1 |

| Автомат для контроля и разбраковки деталей | 1987 |

|

SU1470363A1 |

| Устройство для констроля процесса формовки | 1975 |

|

SU528592A1 |

| Структуроскоп | 1976 |

|

SU574667A2 |

| Устройство для контроля и регулирования массы стружечных пакетов | 1989 |

|

SU1645153A1 |

Авторы

Даты

1981-10-30—Публикация

1979-05-10—Подача