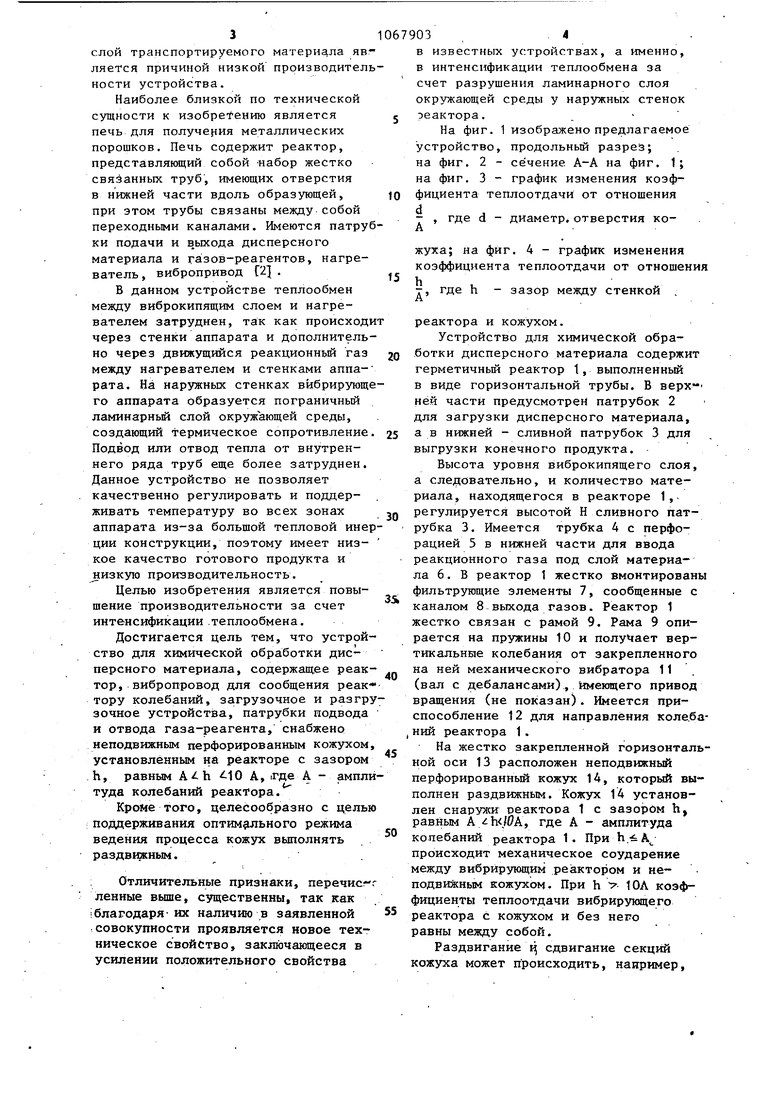

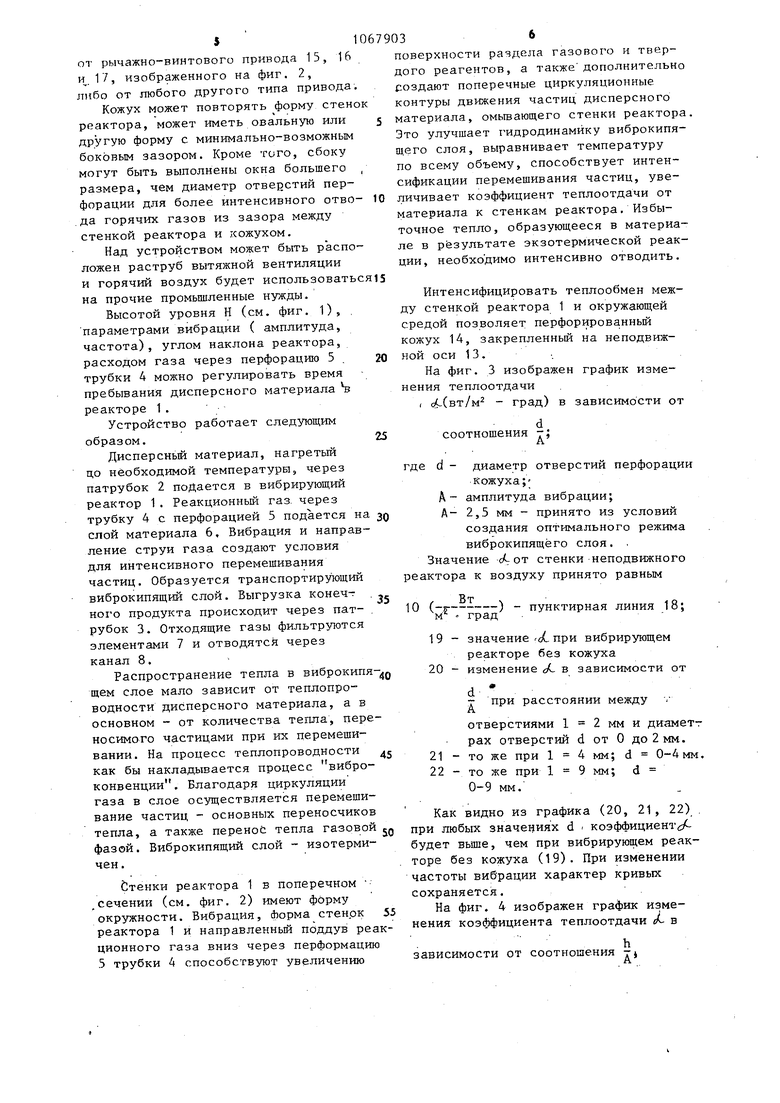

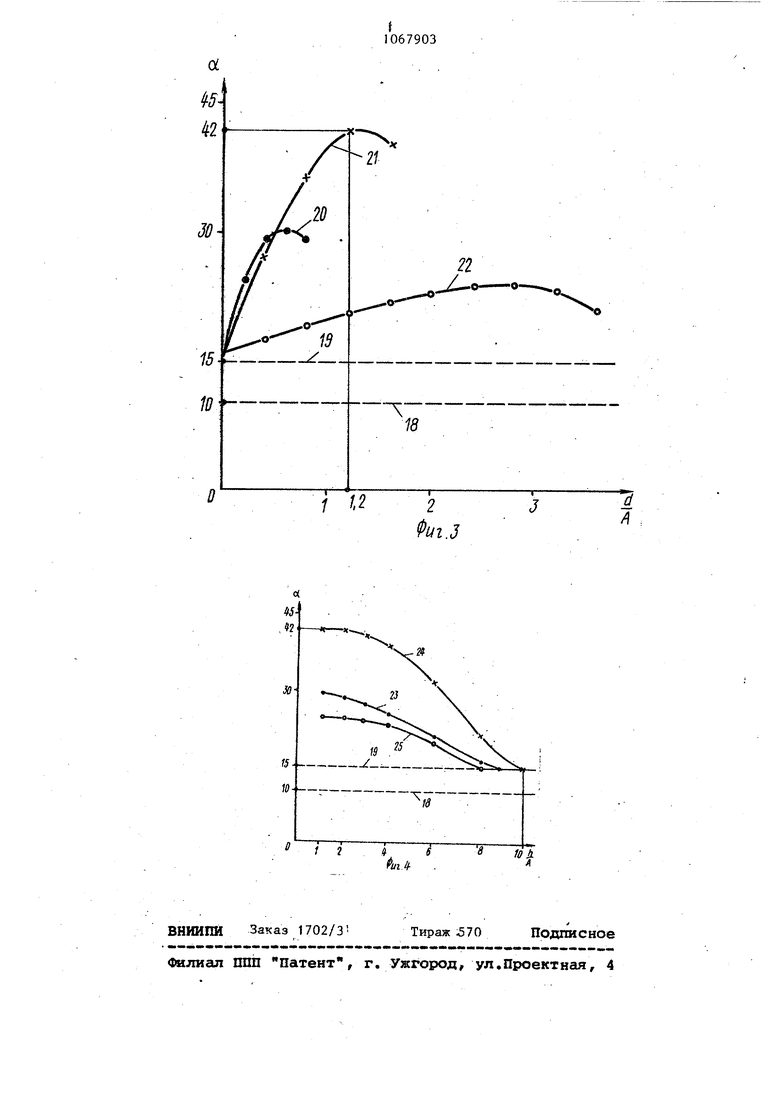

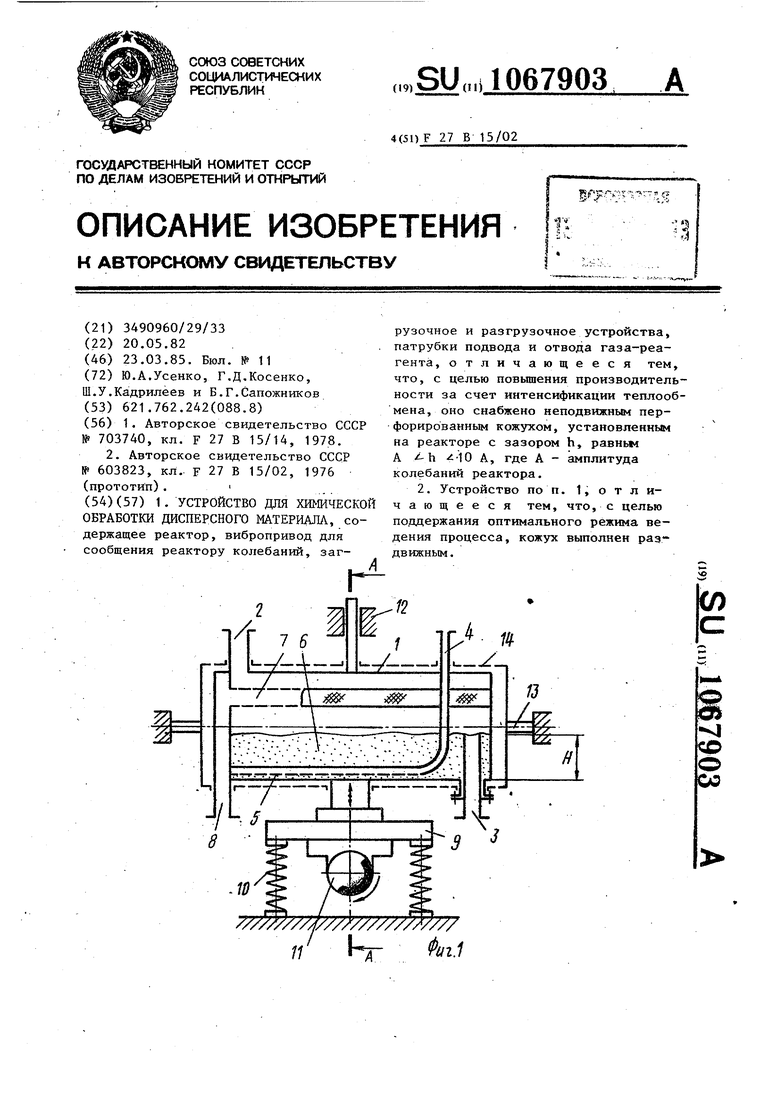

Изобретение относится к области порошковой металлургии, химического радиохимического производства, а более конкретно - к устройствам для проведения гетерогенных экзотермических реакций в виброкипящем слое, Технологический процесс окисления дисперсного материала (UOa), для которого может быть использован изобретение, обладает определенной спецификой. Если из исходного продукта - порошкообразной двуокиси урана (UOj,) необходимо получить промежуточное соединение, а именно окисел (UO) с кислородным коэффициентом 2,36tO,05 то необходимо иметь ввиду, что при окислении двуокиси урана воздухом выделяется избыточное тепло, и конечным продуктом при температурах 165-260 0 является окисел урана UO (2,36-0,05), а при окислении кислородом это соединение получается п температурах 150-200С, При более высокой температуре реакция окисления вступает в следую щую фазу и образуется ряд нежелател ных окислов.Следовательно, если реакционньй газ - воздух, то темпер тура дисперсного материала в реакци онной зоне не должна превьшать 260 если реакционный газ - кислород, то температура не должна превышать ЗООС. Поэтому устройство должно обеспечить изотермичность слоя дис персного материала при проведении процесса, интенсивньйотвод от мате риала к стенке аппарата и интенсивный теплообмен между наружной стенкой аппарата и охлаждающей средой, то есть обладать свойством поддержа ,ния оптимальной для реакции темпе ратуры. Локальные перегревы, застойные зоны в материале нарушают технологи ческие процесса: и могут вызывать необратимые качественные изменения конечного продукта. Необходимо поддерживать и регулировать в определенных пределах температуру слоя материала в реакционной зоне аппарата. От ийтенсивноети теплообмена не зависит производительность аппарата и качество конечного продукта. Существующие устройства представ ляют собой либо неподвижные аппарат с транспортирующимся тонким слоем материала с интенсивным теплоотводом с наружной поверхности, либо аппарат с виброкипящим слоем материала, нос недостаточно интенсивным внешним теплообменом. . В аппаратах с транспортируюш.имся тонким слоем материала не обеспечивается выравнивание температуры материа.ла в рабочем объеме и ийтенсивньй отвод тепла к стенке аппарата. Это снижает качество продукта и производительность данных устройств. Аппараты с виброкипящим слоем либо не имеют устройств для интенсификации наружного теплообмена, либо выполнены заодно с рубашками охлаждения. Последнее приводит к утяжелению конструкции, дополнительному росту энергозатрат, снижению надежности. Нецелесообразно,такие аппараты снабжать и неподвижными теплообменниками, так как даже на вибрирующей поверхности аппарата образуется ламинарньй пограничньй слой окружающей среды, . создающий значительное термическое сопротивление, ведущий к ухудшению наружного теплообменника и невозможности поддержания оптимальной температуры реакции в заданных пределах. Известно устройство для термиче- ской обработки порошков, состоящее из аппарата (реактора.) с патрубками для загрузки и выгрузки материала, для подачи и отвода газов, вибропривода теплоизоляции на наружной стенке аппарата, плоских теплообменников, расположенных с противоположных сторон (в шахматном порядке) консольно внутри аппарата. Теплообменники выполнены с ребристой поверхностью и снабжены соплами для подачи газов 1. Закрепленные s корпусе аппарата теплообменники являются дополнительными концентраторами напряжений, снижающими надежность устройства. При работе с токсичными материалами и газами возможная разгерметизация в местах присоединения теплообменников к корпусу аппарата приводит к усложнению, ухудшенйю условий обслуживания устройства. Подвод или отвод тепла индивидуально от каждого плоского теплообменника при вибрирующем аппарате ведет к усложению конструкции, увеличению числа коммуникаций, дополнительным затратам на регулирование температуры слоя материала. Тонкий слой транспортируемого материала яв ляется причиной низкой производител ности устройства. Наиболее близкой по технической сущности к изобре ению является печь для получения металлических порошков. Печь содержит реактор, представляющий собой -набор жестко связанных труб, имеющих отверстия в нижней части вдоль образующей, при этом трубы связаны между собой переходными каналами. Имеются патру ки подачи и в.ыхода дисперсного материала и газов-реагентов, нагреватель, вибропривод 2. В данном устройстве теплообмен между виброкипящим слоем и нагревателем затруднен, так как происход через стенки аппарата и дополнитель но через движущийся реакционный газ между нагревателем и стенками аппарата. На наружных стенках вибрирующ го аппарата образуется пограничный ламинарньй слой окружающей среды, создающий термическое сопротивление Подвод или отвод тепла от внутреннего ряда труб еще более затруднен. Данное устройство не позволяет качественно регулировать и поддерживать температуру во всех зонах аппарата из-за большой тепловой ине ции конструкции, поэтому имеет низкое качество готового продукта и низкую производительность. Целью изобретения является повышение производительности за счет интенсификации .теплообмена. Достигается цель тем, что устрой ство для химической обработки днеперсного материала, содержащ ее реак тор, вибропровод для сообщения реак тору колебаний, загрузочное и разгр зочное устройства, патрубки подвода и отвода газа-реагента, снабжено неподвижным перфорированным кожухом установленным на реакторе с зазором h, равным Aih 10 А, |Где А - ампл туда колебаний реактора. Кроме того, целесообразно с цель поддерживания оптим ьного режима ведения процесса кожух выполнять раздвшсным. : Отличительные признаки, перечисг ленные выше, существенны, так как :благодаря- их наличию в заявленной .совокупности проявляется новое техническое свойство, заключающееся в усилении положительного свойства в известных устройствах, а именно, в интенсификации теплообмена за счет разрушения ламинарного слоя окружающей среды у наружных стенок реактора. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график изменения коэффициента теплоотдачи от отношения d , - , где d - диаметр, отверстия кожуха; на фиг. 4 - график изменения коэффициента теплоотдачи от отношения -, где h - зазор между стенкой реактора и кожухом. Устройство для химической обработки дисперсного материала содержит герметичньш реактор 1, выполненный в виде горизонтальной трубы. В верхней части предусмотрен патрубок 2 для загрузки дисперсного материала, а в нижней - сливной патрубок 3 для выгрузки конечного продукта. Высота уровня виброкипящего слоя, а следовательно, и количество материала, находящегося в реакторе 1 ,. регулируется высотой Н сливного патрубка 3. Имеется трубка 4 с перфорацией 5 в нижней части для ввода реакционного газа под слой материала 6 . В реактор 1 жестко вмонтированы фильтрующие элементы 7, сообщенные с каналом 8-выхода газов. Реактор 1 жестко связан с рамой 9, Рама 9 опирается на пружины 10 и получает вертикал ьнше колебания от закрепленного на ней механического вибратора 11 (вал с дебалансами), имеющего привод вращения (не показан). Имеется приспособление 12 для направления коле.баНИИ реактора 1. На жестко закрепленной горизонтальной оси 13 расположен неподвижный перфорированный кожух 14, который выполнен раздвижным. Кожух 14 установлен снаружи реактора 1 с зазором h, равным А/Ы,, где А - амплитуда колебаний реактора 1. При h.. происходит механическое соударение между вибрирующим .реактором и неподвижным кожухом. При h IDA коэффициенты теплоотдачи вибрирующего реактора С кожутсом и без него равны между собой. Раздвигание ц сдвигание секций кожуха может происходить, например.

от рычажно-винтового привода 15, 16

11. 17, изображенного на фиг. 2,

либо от любого другого типа привода.

Кожух может повторять форму стено реактора, может иметь овальную или другую форму с минимально-возможным боковым зазором. Кроме того, сбоку могут быть выполнены окна большего размера, чем диаметр oTBegcTHft перфорации для более интенсивного отво.да горячих газов из зазора между стенкой реактора и кожухом.

Над устройством может быть расположен раструб вытяжной вентиляции и горячий воздух будет использоватьс на прочие промьшленные нужды.

Высотой уровня Н (см. фиг. 1), , параметрами вибрации ( амплитуда, частота), углом наклона реактора, расходом газа через перфорацию 5 трубки 4 можно регулировать время пребывания дисперсного материала в реакторе 1.

Устройство работает следующим образом.

Дисперсньй материал, нагретый до необходимой температурБ, через патрубок 2 подается в вибрирующий реактор 1 . Реакционный газ. через трубку 4 с перфорацией 5 подается на слой материала 6, Вибрация и направление струи газа создают условия для интенсивного перемешивания частиц. Образуется транспортирующий виброкипящий слой. Выгрузка конечнего продукта происходит через патрубок 3. Отходящие газы фильтруются элементами 7 и отводятся через канал 8.

Распространение тепла в виброкипя щем слое мало зависит от теплопроводности дисперсного материала, а в основном - от количества тепла, переносимого частицами при их перемешивании. На процесс теплопроводности как бы накладывается процесс виброконвенции , Благодаря циркуляции газа в слое осуществляется перемешивание частиц - основных переносчиков тепла, а также перенос тепла газовой фазой. Виброкипящий слой - изотермичен.

йтеики реактора 1 в поперечном сечении (см. фиг. 2) имеют форму окружности. Вибрация, форма стенок реактора 1 и направленный поддув реационного газа вниз через перформацию 5 трубки 4 способствуют увеличению

поверхности раздела газового и твердого реагентов, а такжедополнительно создают поперечные циркуляционные контуры движения частиц дисперсного материала, омьгоающего стенки реактора Это улучшает гидродинамику виброкипящего слоя, выравнивает температуру по всему объему, способствует интенсификации перемешивания частиц, увеличивает коэффициент теплоотдачи от материала к стенкам реактора. Избыточное тепло, образующееся в материале в результате экзотермической реакции, необходимо интенсивно отводить.

Интенсифицировать теплообмен между стенкой реактора 1 и окружающей средой позволяет перфорированный кожух 14, закрепленный на неподвижной оси 13. .

На фиг. 3 изображен график изменения теплоотдачи

I с(вт/м - град) в зависимости от

d соотношения -;

где d - диаметр отверстий перфорации

кожуха;

А- амплитуда вибрации; А- 2,5 мм - принято из условий создания оптимального режима виброкипящёго слоя. , Значение с от стенки неподвижного реактора к воздуху принято равным

Вт 10 (-j------) - пунктирная линия 18;

М ГрЭ.Д

19- значение «L при вибрирующем

реакторе без кожуха

20- изменение Д. в зависимости от

т при расстоянии между

отверстиями 1 2 мм и диаметт pax отверстий d от О до 2 мм. то же при 1 4 мм; d 0-4 мм.

то же при 1

9 мм;

d 0-9 мм.

Как видно из графика (20, 21, 22) при любых значениях d коэффициент будет вьше, чем при вибрирующем реакторе без кожуха (19). При изменении частоты вибрации характер кривых сохраняется.

На фиг. 4 изображен график изменения коэффициента теплоотдачи X в

h А 7I где fi - зазор между стенкой реактора и кожухом, мм; пунктирные линии 18 и 19 имеют те же значения, что и на фиг. 3. 23- изменение Я-при оптимальном соотношении г для кривой 20 А (см, фиг. 3). . /h изменяется от А до . 24- изменение. Л при оптимальном соотношении т для кривой 21 с фиг. 3. 25- изменение при оптимальном d - -,о соотношении г для кривой z с фиг. 3. Как видно из графика (кривые 23, 24, 25) при h 10А, наличие кожуха не влияет на процесс теплообмена. При изменении соотношения - от О до 1,5, происходит нарастание 11 ... коэффициента/теплоотдачи. Дальнейшее увеличение диаметра отверстий приво:дит к снижению кoэффициeнta теплоотдачи. Максимальное соотношение Jjt/vOKC 9 с от 1 и более при соотношении наблюдается снижение коэффициентов ,

7

п

/////////777////////// 067 5 10 J5 20 038 теплоотдачи от максимума (соотношеd( N яие т взято оптимальным;. АV На наружной стенке вибрирующего реактора образуется пвграничньй ламинарный слой окружаницей среды, обладающий значительным термическим сопротивлением и уменьшающий коэффициент теплоотдачи от стенки. Наличие неподвижного перфорированного кожутса 14 способствует турбулизации воздушных потоков в изменяющемся за.зоре между кожухом 14 и реактором 1. Возникающее пульсирующее струйное течение способствует разрушению ламинарного пограничного слоя на наружной стенке реактора и интенсифицирует теплообмен. Реактор, совершающий колебания перпендикулярно оси поверхности кожзпса, самоохлаждается. Таким образом, кожух ияхеясифиирует теплообмен и повьнвает произодительность ре.актора. Перфорированньй кожух можут быть выполнен раздвижным для возможности регулирования и поддержания оптимального режима ведения технического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2020 |

|

RU2752507C1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ИЛИ ОТВОДА ТЕПЛА, ПРОВЕДЕНИЯ РЕАКЦИЙ И СМЕШИВАНИЯ И ДИСПЕРГИРОВАНИЯ ТЕКУЧИХ СРЕД | 2021 |

|

RU2827108C1 |

| Реактор для мелкодисперсных материалов | 1982 |

|

SU1180063A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1999 |

|

RU2146028C1 |

| РЕГЕНЕРАТИВНЫЙ ТУРБОВЕНТИЛЯТОРНЫЙ ТЕПЛООБМЕННИК | 1989 |

|

SU1741525A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2012 |

|

RU2508516C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1995 |

|

RU2096716C1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

1. УСТРОЙСТВО ДЛЯ ХИМИЧЕСКО ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА, содержащее реактор, вибропривод для сообщения реактору колебаний, заг/////////J///}// // К W т о 00 рузочное и разгрузочное устройства, патрубки подвода и отвода газа-реагента, отличающееся тем, что, с целью повышения производительности за счет интенсификации теплообмена, оно снабжено неподвижным перфорированньм кожухом, установленным на реакторе с зазором h, равньм А Ь -10 А, где А - амплитуда колебаний реактора. 2. Устройство по п. 1, отличающееся тем, что, с целью поддержания оптимального режима ведения процесса, кожух выполнен раздвижным . //////7 Й/г./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термической обработки порошков | 1978 |

|

SU703740A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для получения металлических порошков | 1976 |

|

SU603823A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-03-23—Публикация

1982-05-20—Подача