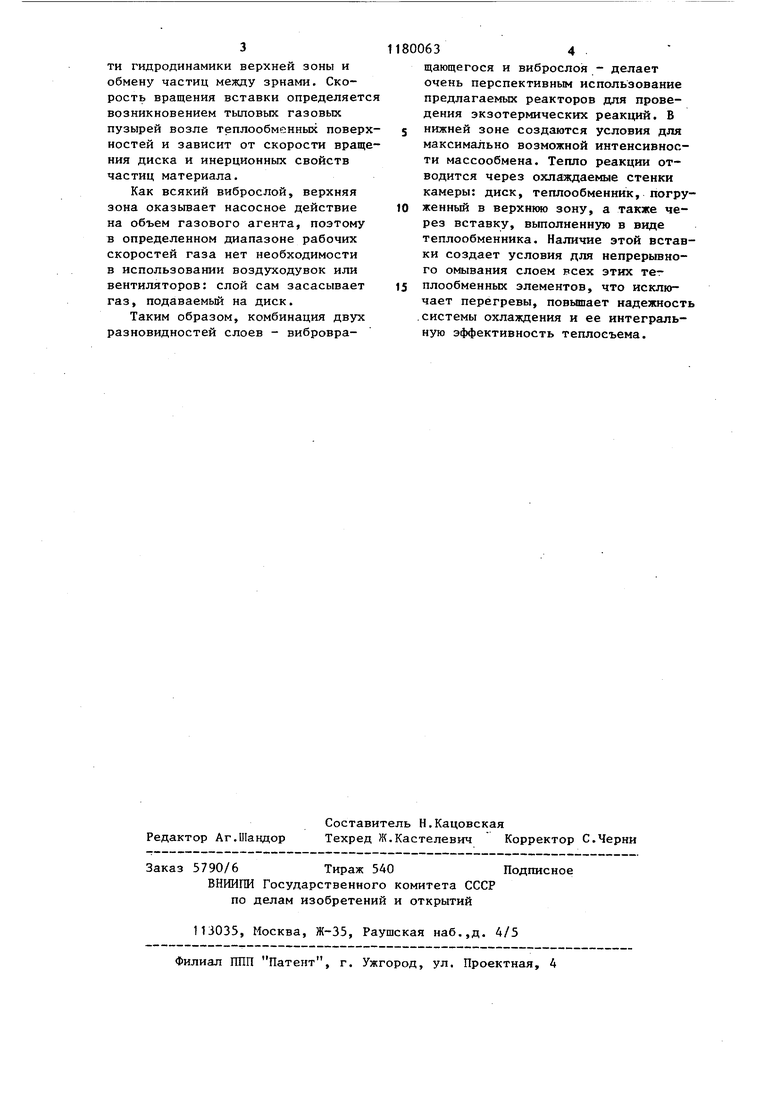

Изобретение относится к аппаратам для обработки дисперсных материалов в режиме псевдоожижения и может быть применено, например, в химической промышленности при проведении высокотемпературных реакций. Цель изобретения - интенсификация процесса путем увеличения эффективности теплообмена. На чертеже изображен предлагаемый реактор, продольный разрез. Реактор содержит камеру 1 с дис персным материалом 2, вставку 3 и фигурный выступ 4, закрепленный на вращающемся диске 5, Реактор работает следующим обра зом. При вращении диска 5 слой материала 2 приходит во вращение. Выступ 4 как плуг приподнимает одну часть слоя за другой. Чередование этих приподниманий и спусков вызывает вибрацию в слое. Дисперсный материал интенсивно перемешивается с потоком газа, фильтруемого сквозь слой. Из-за трения дисперсного материала о сте ку и вихревого движения газовой фазы создаются большие относительные скорости, обеспечивающие высокие коэффициенты массообмена. Наличи.е вставки 3, например, в виде сетки, не препятствующей проникновению сквозь нее частиц, дели слой на две зоны. В нижней зоне частицы совершают колебательное дв жение по вертикали, на которое накладывается интенсивное вращател ное движение с линейными скоростями 10-20 м/с и Bbmie, что максима но интенсифицирует массообмен. В верхней зоне вставка 3 погашает вр щательную составляющую скорости частиц, оставляя неизменной их кол бательную составляющую, что сохраняет такие же высокие значения локальных коэффициентов теплообмена, как и в нижней части. Таким образом, под вставкой 3 о разуется с известными свойствами вибровращающийся слой, а над встав кой 3 - виброкипящий слой, отличаю щийся от классических виброслоев высокой однородностью и отсутствие застойных зон. Эти отличия верхней зоны делают целесообразным использование ее в качестве теплообменной зоны, разме 632 щение теплообменников в которой является более эффективным, чем в нижней, вследствие больших интегральных коэффициентов теплообмена из-за отсутствия тылового пузыря газа возле теплообменников и равномерного омывания их слоем. В качестве теплообменных элементов в реакторе могут использоваться стенки камеры, диск, вставка, а также тот или иной, например трубчатый теплообменник, погружаемый в верхнюю зону слоя. Как показывают эксперименты в вибровращающемся слое при условии равномерного омывания (плоский датчик, ориентированный по линиям тока) достигается коэффициент локального теплообмена 450-500 Вт/м К. У трубчатого теплообменника, имитируемого цилиндрическим датчиком, коэффициент локального теплообмена в лобовой части такой же, а в тыловой, где образуется из-за высокой линейной скорости вращательного движе ния частиц газовый пузьфь, коэффициент локального теплообмена не превышает 100-150 Вт/м К. В целом для трубчатого теплообменника коэффициент интегрального теплообмена не превышает 300-350 Бт/м2 К. Такая картина имеет место для вибровращающегося слоя без вставки или для вибровращающегося слоя с вставкой 3 для нижней зоны. В верхней зоне коэффициент интегрального теплообмена в силу равномерного обтекания достигает 400430 Вт/м К. Наличие вставки 3, особенно установка ее с возможностью вертикального вибрирования или же с возможностью ее наклона к плоскости диска, а также упругое ее выполнение, способствует устранению прослойки газа между слоем и диском. При высоких скоростях вращения, требуемых интенсификацией массообмена, слой дисперсного материала опирается только на выступ 4, так как за один период обращения слой под действием силы тяжести не успевает упасть на диск 5. При использовании диска 5, как теплообменника, возникающая прослойка газа резко снижает интенсивность теплообмена. Вставка 3 создает дополнительную механическую силу реакции, принудительно удерживающую слой 2 возле диска 5. Выполнение вставки 3 вращающейся способствует повьшению равномерноети гидродинамики верхней зоны и обмену частиц между зрнами. Скорость вращения вставки определяется возникновением тьшовых газовых пузырей возле теплообменных поверхностей и зависит от скорости вращения диска и инерционных свойств частиц материала.

Как всякий виброслой, верхняя зона оказьгеает насосное действие на объем газового агента, поэтому в определенном диапазоне рабочих скоростей газа нет необходимости в использовании воздуходувок или вентиляторов: слой сам засасывает газ, подаваемый на диск.

Таким образом, комбинация двух разновидностей слоев - вибровра1800634

щающегося и виброслоя - делает очень перспективным использование предлагаемых реакторов для проведения экзотермических реакций. В J нижней зоне создаются условия для максимально возможной интенсивности массообмена. Тепло реакции отводится через охлаждаемые стенки камеры: диск, теплообменник, погруfO женный в верхнюю зону, а также через вставку, вьшолненную в виде теплообменника. Наличие этой вставки создает условия для непрерывного омывания слоем всех этих тет

13 плообменных элементов, что исключает перегревы, повышает надежность .системы охлаждения и ее интегральную эффективность теплосъема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химической обработки дисперсного материала | 1982 |

|

SU1067903A1 |

| Теплообменник | 1982 |

|

SU1011995A2 |

| ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР | 2005 |

|

RU2305581C1 |

| Устройство для термообработки материала | 1983 |

|

SU1134871A1 |

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

| Газоход для транспортировки и охлаждения запыленных газов | 1984 |

|

SU1272081A1 |

| Печь с мелкодисперсным теплоносителем | 1975 |

|

SU548638A1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2011 |

|

RU2451889C1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

1. РЕАКТОР ДЛЯ №ЛКОДИС-. ПЕРСНЫХ МАТЕРИАЛОВ, содержащий вращающийся диск с выступоми проницаемую для частиц вставку, расположенную над диском, отличающийс я тем, что, с целью интенсификации процесса путем увеличения эф- ,фективности теплообмена, вставка установлена свободно с возможностью ее пассивного вращения и наклонена к плоскости диска. 2. Реактор поп.1, отличающийся тем, что вставка выполнена в виде сетки. с € (Л оVb S Ло „ ., S eSSr- Pe tf - -Г а 500 Од со

| Реактор для обработки мелкодисперсных материалов | 1973 |

|

SU587986A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термообработки сыпучего материала | 1977 |

|

SU623094A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-09-23—Публикация

1982-06-09—Подача