Изобретение относится к химической технологии, в частности к реакторам и тепломассообменным аппаратам, и может быть использовано в химической промышленности для получения кремнийорганических соединений, например алкоксисиланов.

В настоящее время алкоксисиланы в промышленном объеме получают путем этерификации соответствующих хлорсиланов. При этом имеет место образование большого количества солянокислых отходов и низкий выход целевых продуктов, кроме того, в качестве исходных веществ используются труднодоступные и трудноразделяемые хлорсиланы.

Альтернативой такому подходу является прямой синтез алкоксисиланов из кремния и соответствующих спиртов в присутствии катализатора при температуре 250-300°С. Для прямого синтеза обычно требуется предварительное приготовление контактной массы, состоящей из кремния и катализатора, и ее активация [патент США US 3641077, 1972].

Необходимость длительной предварительной подготовки и активации контактной массы обусловлена присутствием на поверхности кремния тонкого оксидного слоя, обладающего пассивирующим действием на процесс прямого синтеза [Suzuki E., Okamoto M. and Ono Y., Solid State Ionics, 1991, 47, 97-104]. Удаление тонких слоев SiO2 с поверхности металлического кремния проводят в отдельных аппаратах путем его измельчения и последующей обработкой в кварцевом реакторе фтористоводородной кислотой или ее кислыми солями, что повышает активность кремния и снижает индукционный период процесса [Патент США US 5177234, патент США US 5728858). Предварительная подготовка и активация контактной смеси является неотъемлемой частью технологического процесса прямого синтеза. Время предварительной подготовки каталитической смеси составляет не менее 13 часов [Патент Великобритании GB 2263113 В, 1996].

Известны различные реакторы для прямого синтеза алкоксисиланов, например реактор емкостного типа с противоточным движением реагентов (кремния и спирта), включающий вертикальный цилиндрический корпус, снабженный мешалкой, средствами обогрева, подачи контактной массы, выгрузки готового продукта, используемый в каскаде однотипных реакторов [патент США US 5084590, 1992]. В таком реакторе невозможно осуществить предварительную подготовку контактной смеси. Кроме того, недостатками такого реактора являются низкий выход получаемого алкоксисилана, унос реакционноспособного кремния вместе с парообразными продуктами реакции и его потери, а для установки каскада реакторов необходимы большие производственные площади. Эффективность емкостных реакторов снижается при увеличении объема, что ограничивает их применимость для крупнотоннажных производств.

Известен реактор колонного типа для прямого синтеза алкоксисиланов, снабженный многоярусной лопастной мешалкой, средствами обогрева, загрузки и выгрузки [заявка на патент США US 2002/0188146 А1, 2002]. Недостатком реактора является необходимость регулирования скорости подачи и расхода спирта для осуществления псевдоожижения продуктов реакции, необходимость улавливания кремния и катализатора, уносимых вместе с парообразными продуктами реакции. В аппарате такой конструкции невозможно провести подготовку и активацию контактной смеси, состоящей из кремния и катализатора.

Известен реактор для прямого синтеза алкоксисиланов, снабженный мелющими телами, например металлическими шариками, электрообогревателем и технологическими патрубками, который установлен на источнике колебаний (виброприводе) [Патент РФ RU2628299, Бюл. №23, 2017]. В реактор с мелющими телами загружают кремний и медьсодержащий катализатор, например хлорид меди (а не готовую контактную смесь, предварительно приготовленную вне реактора, как в других аналогах). Под действием колебаний мелющих тел происходит интенсивное перемешивание и измельчение кремния и катализатора. Поступающие в реактор пары спирта вступают во взаимодействие с кремнием и катализатором, перемешиваемыми и измельчаемыми под действием мелющих тел (находящихся в состоянии виброкипения); в результате образуются алкоксисиланы.

Недостатком реактора является то, что вместе с парообразными продуктами реакции из реактора уносятся частицы измельченного кремния и катализатора. Кроме того, так как реактор и мелющие тела изготовлены из стали, в процессе измельчения и механоактивации в кремний попадают примеси железа. Известно, что примеси железа снижают активность кремния, и, как следствие, - выход алкоксисилана [Патент Японии JP 06271587, 1994]. Повышенное содержание железа в реакционной массе снижает селективность по водородсодержащим алкоксисиланам из-за образования хлорида железа, который является катализатором дегидроконденсации триалкоксисиланов [Mendicino F.D., Burtrug Н.Е., Burns P.J. Childress Т.Е., Development of direct synthesis of trimethoxysilane from a laboratory test tube to production. // Silicon for the Chemical Industry IV. Geiranger, June 3-5, 1998, Norway].

Еще одним недостатком такого реактора является то, что его конструкция не позволяет равномерно распределить катализатор в смеси кремния и катализатора в необходимом для осуществления реакции количестве: не более 0,1% массы кремния [Mendicino F.D., Burtrug Н.Е., Burns P.J. Childress Т.Е., Development of direct synthesis of trimethoxysilane from a laboratory test tube to production // Silicon for the Chemical Industry IV. Geiranger, June 3-5, 1998, Norway]. Равномерно распределить такое количество катализатора в смеси кремния и катализатора, вводимых в реактор, достаточно трудно даже в лабораторных условиях. Эту проблему частично решают увеличением содержания катализатора в 200 и более раз, т.е. до 20% массы кремния и выше (следует отметить, что увеличение содержания катализатора не влияет на скорость реакции). В условиях промышленного производства эта стадия подготовки контактной смеси требует использования дополнительного оборудования для смешения и усреднения компонентов [Генералов М.Б. Основные процессы и аппараты технологии промышленных взрывчатых веществ. М.: Академкнига, 2004 с. 397]. Но и этим проблемы не ограничиваются. Активированную смесь необходимо загрузить в смеситель, а затем выгрузить, не допустив контакта с атмосферным воздухом, поскольку при этом смесь пассивируется и утрачивает реакционную способность.

Известен реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру, снабженную мелющими телами, электрообогревателем, технологическими патрубками и установленную на виброприводе, причем рабочая камера и мелющие тела выполнены из меди или медьсодержащего сплава, например латуни [Патент РФ RU №2671732 С1, Бюл. №31, 2018]. Такой реактор по ряду существенных признаков наиболее близок к заявляемому изобретению и был принят за прототип.

В реакторе-прототипе синтез алкоксисиланов проводят следующим образом. В рабочую камеру с мелющими телами загружают только грубо дисперсный, не подвергавшийся никакой обработке кремний, а не кремний и катализатор или заранее приготовленную контактную массу, состоящую из кремния и катализатора (как в некоторых других аналогах). Под действием колебаний рабочей камеры, содержащей мелющие тела, происходит измельчение кремния и его механоактивация - разрушение оксидной пленки и обновление удельной поверхности твердой фазы, разрыв химических связей, формирование короткоживущих активных центров на вновь образованной поверхности, деформация кристаллов, сдвиговые напряжения, выделение тепла и другие явления, которые можно отнести к эффектам механической активации [Аввакумов Е.Г. Механические методы активации химических процессов. - Новосибирск: Наука, 1986. - 305 с.; Хинт И.А. Основы производства силикальцитных изделий. - М. - Л.: Стройиздат, 1962. - 600 с.].

Кроме того, при виброизмельчении имеет место появление так называемого «натира» - мельчайших частиц материала мелющих тел и стенок рабочей камеры, которые попадают в измельчаемый материал [Членов В.А., Михайлов Н.В. Виброкипящий слой. - М.: Наука, 1972. - 340 с.]. Так как мелющие тела и соприкасающиеся с ними стенки рабочей камеры выполнены из меди или медьсодержащего сплава, например латуни, то в каждой точке соударения мелющих тел между собой и со стенками камеры возникают наноразмерные частицы медьсодержащего материала. В результате активированные виброизмельчением частицы кремния вступают в контакт с наноразмерными медьсодержащими частицами натира, действующими как катализатор, и при их взаимодействии с подаваемыми в реактор парами спирта образуются алкоксисиланы. Это позволяет проводить прямой синтез алкоксисиланов не только без предварительного получения контактной смеси из кремния и катализатора, но и вообще без введения готового катализатора в реактор.

Недостатком реактора-прототипа является то, что вместе с парообразными продуктами реакции из реактора уносятся частицы кремния, активированного виброизмельчением. Помимо потерь и снижения степени конверсии кремния, присутствие реакционноспособного кремния в продуктах реакции приводит к снижению степени селективности процесса за счет перехода, например, целевого триэтоксисилана в тетраэтоксисилан [М. Okamoto, H. Abe, Y. Kusama, E. Suzuki and Y. Ono, J. Organomet. Chem., 2000, 616, 74-79]. С целью исключения уноса реакционноспособного кремния и его попадания в целевой продукт устанавливают фильтрующий материал в технологический патрубок отвода парообразных продуктов. Но таким способом не удается устранить вышеуказанный недостаток реактора-прототипа. Это объясняется тем, что фильтрующий материал забивается частицами кремния, что вызывает рост гидравлического сопротивления вплоть до полной невозможности отвода парообразных продуктов реакции. При этом возрастает давление нагретых до 250°С паров спирта в реакторе, что делает процесс пожаровзрывоопасным.

Задачей настоящего изобретения является создание воспроизводимого в промышленных масштабах реактора для прямого синтеза алкоксисиланов из кремния и спирта, позволяющего исключить унос реакционноспособного кремния с парообразными продуктами реакции.

Технический результат, получаемый при осуществлении изобретения, состоит в повышении степени конверсии кремния и спирта, увеличении селективности по спирту и целевым продуктам, уменьшении трудоемкости и энергопотребления, а также в обеспечении пожаровзрывобезопасности процесса.

Решение поставленной задачи достигается заявляемым реактором для получения алкоксисиланов прямым синтезом из кремния и спирта, включающим рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, при этом рабочая камера и мелющие тела выполнены из меди или медьсодержащего сплава, например латуни, причем рабочая камера снабжена перфорированной перегородкой с размещенными на ней мелющими телами дисперсностью от 1,5 до 3 мм и высотой слоя в статическом состоянии от 50 до 80 мм, указанная перегородка установлена горизонтально в верхней части реактора под патрубком отвода целевых газообразных продуктов.

Для получения алкоксисиланов в таком реакторе в рабочую камеру загружают грубодисперсные сферические мелющие тела (дисперсностью от 5 мм), а на перфорированную перегородку, установленную под патрубком отвода целевых газообразных продуктов, помещают слой мелкодисперсных сферических тел. Затем в рабочую камеру загружают не подвергавшийся обработке кремний, нагревают ее до 200-300°С, включают вибропривод, обеспечивающий переход мелющих тел в состояние виброкипения, после чего начинают подачу спирта в рабочую камеру. Под действием колебаний мелющих тел в рабочей камере происходит интенсивное перемешивание, измельчение, механоактивация кремния, разрушение оксидной пленки и переход его в реакционноспособное состояние. При этом в каждой точке соударения мелющих тел между собой и со стенками камеры возникают наноразмерные частицы натира медьсодержащего материала, являющиеся катализатором реакции. Поступающие в рабочую камеру пары спирта вступают во взаимодействие в точках контакта с частицами активированного кремния и наноразмерными медьсодержащими частицами натира, в результате чего образуются алкоксисиланы. Эти целевые парообразные продукты реакции вместе с уносимыми частицами непрореагировавшего кремния проходят снизу вверх через перфорированную перегородку и виброкипящий слой мелкодисперсных мелющих тел, находящийся на ней. При этом парообразные продукты реакции проходят через слой, удаляются из вибрирующей рабочей камеры через отводящий патрубок, конденсируются в холодильнике и собираются в приемнике. Присутствующие в парах частицы измельченного кремния задерживаются виброкипящим слоем мелкодисперсных мелющих тел, вибрирующих на перегородке. Это обусловлено тем, что в горизонтальной плоскости виброкипящего слоя мелкодисперсных мелющих тел возникают периодические изменения плотности слоя. Перемещаясь снизу вверх, слои с повышенной плотностью транспортируют впереди себя газ, создавая под собой статическое разрежение, а над собой - статическое давление газа. [Членов В.А., Михайлов Н.В. Виброкипящий слой. - М.: Наука, 1972. - 340 с]. В данном случае частицы измельченного кремния задерживаются слоями с повышенной плотностью. Поскольку задерживаемые частицы кремния уже активированы и реакционноспособны, то они тоже вступают во взаимодействие с наноразмерными медьсодержащими частицами натира в точках контакта мелкодисперсных мелющих тел, дополнительно образуя алкоксисиланы.

Таким образом, заявляемый реактор, включающий перфорированную перегородку с размещенными на ней мелкодисперсными мелющими телами, установленную горизонтально в верхней части реактора под патрубком отвода целевых газообразных продуктов, позволяет не только исключить унос кремния с продуктами реакции, но и обеспечивает достижение дополнительного эффекта: оказалось, что частицы активированного кремния, задерживаемые слоем мелкодисперсных мелющих тел на перегородке, также вступают в реакцию. В результате достигается полная конверсия исходного кремния и повышается селективность процесса по спирту и по целевому продукту, в частности, по триэтоксисилану. Таким образом, обеспечивается достижение указанного технического результата.

При пропускании продуктов реакции через неподвижный слой мелкодисперсных мелющих тел аналогичного эффекта не наблюдается. Как показала практика, оптимальная дисперсность мелющих тел, на установленной под патрубком отвода целевых продуктов перфорированной перегородке, составляет 1,5-3 мм, а высота слоя в статическом состоянии от 50 до 80 мм. Применение более мелких мелющих тел влечет за собой уменьшение размера в свету перфорированной перегородки, увеличивая тем самым ее гидравлическое сопротивление. Увеличение диаметра мелющих тел свыше 3 мм, увеличивает необходимую высоту статического слоя до 150 мм.

В качестве перфорированной перегородки наиболее целесообразным оказалось применение омедненных щелевых /шпальтовых/ сит на соединительных шпильках по ГОСТ 9074-85, ввиду их низкого гидравлического сопротивления и высокой ударной прочности (АО «ЗАВОД ИМЕНИ М.И. ПЛАТОВА»)

Сравнение настоящего изобретения с прототипом показывает, что конструкция заявляемого реактора позволяет исключить унос кремния с целевыми парообразными продуктами реакции, обеспечивает полную конверсию кремния, повышает селективность процесса по спирту и целевым продуктам. В совокупности это обеспечивает достижение вышеуказанного технического результата.

В результате анализа уровня техники, не был обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения.

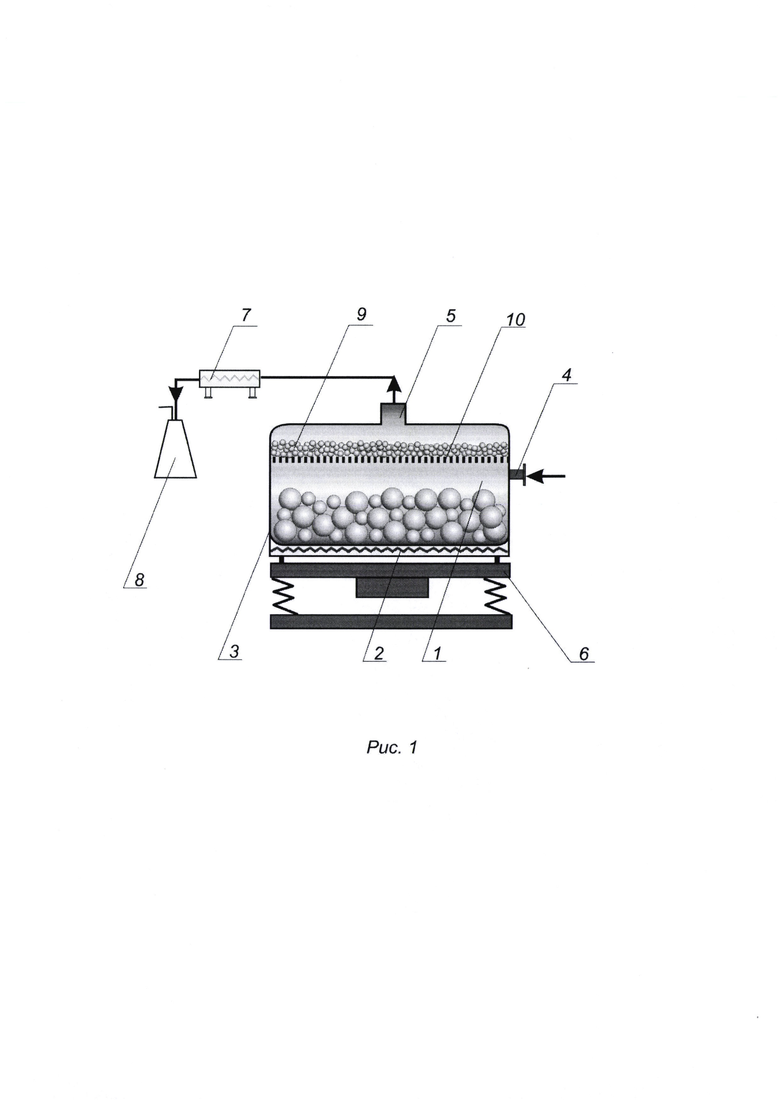

На рис. 1 показан реактор по настоящему изобретению, предназначенный для прямого синтеза алкоксисиланов, который включает рабочую камеру с мелющими телами (1), снабженную миканитовыми электрообогревателями (2), термопарой (3), входным (4) и выходным (5) технологическими патрубками, мелкодисперсными 1-3 мм мелющими телами (9), расположенными на омедненной перфорированной перегородке {10), выполненной в виде щелевого сита.

Герметичная рабочая камера объемом 1 л выполнена из латуни марки Л59 и заполнена на 70% латунными мелющими телами сферической формы диаметром от 5 до 10 мм, суммарной массой 2850 г. На омедненной перфорированной перегородке (10) размещен слой латунных мелкодисперсных 1,5-3 мм мелющих тел (9). Рабочая камера установлена горизонтально на раме вибропривода (6). Конструкция эксцентрикового самоцентрирующегося вибрационного привода реактора исключает передачу динамических нагрузок на фундамент, обеспечивает возможность работы в широком амплитудно-частотном диапазоне с регулируемыми параметрами колебаний рабочего органа.

Реактор работает следующим образом.

В рабочую камеру 1 загружают 20 г необработанного технического кремния марки КР-1 дисперсностью до 5 мм. Обеспечивают прогрев рабочей камеры и находящегося в ней кремния миканитовым обогревателем до заданной температуры реакции 250°С. Затем включают вибропривод и задают ускорение колебаний. Насосом в рабочую камеру подают спирт (этанол EtOH) с расходом 0,4 мл/мин. Под действием колебаний рабочей камеры и мелющих тел происходит измельчение кремния и натир наноразмерных частиц латуни со стенок рабочей камеры и мелющих тел. Активированные виброизмельчением частицы кремния вступают в контакт с наноразмерными медьсодержащими частицами натира мелющих тел и при их взаимодействии с подаваемыми в реактор парами спирта образуются алкоксисиланы. Газообразные продукты реакции вместе с уносимыми частицами непрореагировавшего кремния проходят через виброкипящий слой мелкодисперсных мелющих тел 9 и удаляются из вибрирующей рабочей камеры 1 через отводящий патрубок 5, конденсируются в холодильнике 7 и собираются в приемнике 8. Присутствующие в парах частицы измельченного кремния задерживаются виброкипящим слоем мелкодисперсных мелющих тел 9, вступают во взаимодействие в точках контакта с наноразмерными медьсодержащими частицами натира мелкодисперсных мелющих тел, синтезируются алкоксисиланы и аналогичным образом собираются в приемнике 8. Контроль состава сконденсированных продуктов осуществляют ГЖХ-анализом проб, отбираемых с интервалом 30 мин; определялась селективность, конверсия и время реакции. При различной высоте (Н) статического слоя латунных мелкодисперсных мелющих тел 9 на омедненной перфорированной перегородке (10), ускорениях колебаний Аω2 59 м/с2 (6g) и 147 м/с2 (15 g) и использовании этанола (ЕЮН), отдельные сравнительные результаты экспериментов приведены ниже:

Пример 1. EtOH, H=50 мм, d=1,5 мм, Aω2=59 м/с2, время реакции - 4,5 ч, конверсия кремния - 100%. Селективность по триэтоксисилану и тетраэтоксисилану: 100 и 0% соответственно.

Пример 2. EtOH, H=50 мм, d=3 мм, Aω2=59 м/с2, время реакции - 4 ч, конверсия кремния - 100%. Селективность по триэтоксисилану и тетраэтоксисилану: 100 и 0% соответственно.

Пример 3. EtOH, H=80 мм, d=3мм, Aω2=147 м/с2 (15 g), время реакции -2 ч, конверсия кремния - 100%. Селективность по триэтоксисилану и тетраэтоксисилану: 100 и 0% соответственно.

Для сравнения: в синтезе, проведенном в реакторе-прототипе, при том же ускорении колебаний и времени реакции, конверсия кремния составила 90%, а селективность по триэтоксисилану и тетраэтоксисилану: 80 и 20% соответственно.

Таким образом, заявляемый реактор позволяет не только исключить унос кремния с целевыми парообразными продуктами реакции, но и дает дополнительный эффект, обеспечивая полную конверсию кремния и его селективность по спирту и целевым продуктам, что позволяет повысить эффективность процесса, сократить время его проведения, уменьшить трудоемкость и энергопотребление.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2020 |

|

RU2762563C1 |

| РЕАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2021 |

|

RU2775089C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| МЕХАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2022 |

|

RU2801799C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| РЕАКТОР ДЛЯ СИНТЕЗА АЛКОКСИСИЛАНОВ | 2021 |

|

RU2783103C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2006 |

|

RU2332256C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

Изобретение относится к технологии получения кремнийсодержащих соединений. Предложен реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру, заполненную мелющими телами диаметром 5-10 мм, снабженную обогревателем, технологическими патрубками и установленную на виброприводе. Рабочая камера снабжена перфорированной перегородкой с размещенными на ней мелющими телами дисперсностью от 1,5 до 3 мм и высотой слоя в статическом состоянии от 50 до 80 мм, причем перегородка установлена горизонтально в верхней части реактора под патрубком отвода целевых газообразных продуктов. И рабочая камера, и мелющие тела выполнены из меди или медьсодержащих сплавов. Реактор позволяет исключить унос кремния с целевыми парообразными продуктами реакции. Технический результат - повышение степени конверсии кремния и спирта, увеличение селективности по спирту и целевым продуктам, уменьшение трудоемкости и энергопотребления, обеспечение пожаровзрывобезопасности процесса. 1 ил., 3 пр.

Реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, при этом рабочая камера и мелющие тела выполнены из меди или медьсодержащего сплава, например латуни, отличающийся тем, что рабочая камера заполнена мелющими телами диаметром 5-10 мм и снабжена перфорированной перегородкой с размещенными на ней мелющими телами дисперсностью от 1,5 до 3 мм и высотой слоя в статическом состоянии от 50 до 80 мм, причем перегородка установлена горизонтально в верхней части реактора под патрубком отвода целевых газообразных продуктов.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| US 20020188146 A1, 12.12.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| ПРОИЗВОДНЫЕ 8,8А-ДИГИДРОИНДЕНО [1,2-D]ТИАЗОЛА, СОДЕРЖАЩИЕ В ПОЛОЖЕНИИ 2 ЗАМЕСТИТЕЛЬ С СУЛЬФОНАМИДНОЙ ИЛИ СУЛЬФОНОВОЙ СТРУКТУРОЙ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2001 |

|

RU2263113C2 |

Авторы

Даты

2021-07-28—Публикация

2020-09-14—Подача