Изобретение относится к литейном производству и может найти широкое применение при изготовлении отливок методом точного литья по выплавляемым моделям с применением жидкостё- кольного связующего.

Цель изобретения - повышение ка- .чества форм за счет увеличения их прочности на всех зтапах формообразования.

Сйособ заключается в следующем.

Предлагаемлй раствор перемешивают с жидким стеклом с плотностью стекла кг/м в соотношении 30/I00. При этом протекают следующи реакции: mNa,O Si02- -H,jSO, (т-2)На50„ SiO, +

+Na,,,0,

(1)

mNa,,j+2HNOj (m-2) + -i-ZNaNOj+H O.(2)

Предлагаемый раствор повышает модуль жидкого стекла, стабилизирует свойства связующего, ул чшает его реологические характеристики и позволяет повысить прочность формообо- лочек в сыром, горячем и прокаленном состояниях,, повысить производительность процесса, сократить время подготовки жидкого стекла.

Повьш1ение прочности оболочек в сыром состоянии объясняется высоко прочностью образующихся в результате закрепления жидкостекольиых слоев суспензии в растворе оксихлорида алюминия или гНдрата сульфата алюминия A1(SO ),0 или оксинитрата алюминия А1(ОН), N0.Это позволяет повысить прочность керамических форм в сыром состояни на 60-80%.

При прокаливании в результате образования тугоплавких соединений прочность керамических форм повышается на J 00-300%, Образуюпртеся в результате химических реакций (I) и (2) легкоплавкие примеси обеспечивают повышение прочности .оболочек после прокалки на 20% по сравнению с оболочками, изготовленными на связующем, подготовленном раствором ортофосфорной кислоты (по известному способу).

Вместе с увеличением прочности керамических форм подготовка жидкого стекла по изобретению сокращает и время приготовления связующего до 5-10 мин против 40-60 мин по известной технологии.

S

0

5

0

5

0

5

0

5

В случае .подготовки жидкого стек-i ла раствором ортофосфорной кислоты не полностью учитывается его реакционная способность, определяемая по рогом коагуляции (ПК) жидкого стекла для ортофосфорной кислоты. Это, в свою очередь, приводит в одном случае к неполному использованию связующих СВОЙ.СТВ жидкого стекла (когда концентрация раствора для подготовки меньше величины ПК), а в другом - к потере жидким стеклом агрегатив- ной устойчивости, увеличению его вязкости (когда концентрация раствора для подготбвки больше величины ПК).

В предлагаемом растворе для подготовки жидкого стекла его концентрация определяется по формуле с учетом величины порога коагуляции жидкого стекла. Это позволяет обеспечить оптимальные реологические свойства подготовленного связующего и получать оболочки высокой прочности на всех этапах формообразования.

Введение в раствор для подготовки жидкого Стекла серной кислоты в количестве меньшем, чем требуется для дойедения его концентрации.до 0,2 моль/л, не дает эффекта повьш1е- ния прочности керамики. Раствор с концентрацией выше 1,0 моль/л приводит к снижению седиментационной устойчивости, повышению вязкости суспензии и к уменьшению прочности форм в сыром состоянии.

Оптимальная концентрация серной кислоты определяется по эмпирической формуле

„ (3,3-М)-О,02

К-.

где К - требуемая концентрация ,

моль/л; М - модуль исходного жидкого

слоя. . ,

Данная формула справедлива для значений модуля 2,5-3:,О, при этом концентрация кислоты в растворе составляет 0,3-0,8 моль/л, что должно рассматриваться как оптимальная область в рекомендуемом диапазоне.

Порог коагуляции жидкого стекла, обработанного серной кислотой, должен соответствовать величине, определяемой по формуле

,2-К ,

где ШС - порог коагуляции жидкого стекла, подготовленного серной кислотой, %; К - концентрация HjSOi,, моль/л.

Использование этой величины при подготовке жидкого стекла позволяет полнее рё:ализовать его связующие свойства и избежать снижения агрега- тивной устойчивости жидкостекольной суспензии.

Введение в раствор для подготовки жидкого стекла азотной кислоты в количестве меньшем, чем требуется для доведения его концентрации до 0,2 моль/л не дает эффекта повышения прочности керамики. Раствор с концентрацией вьпие 1,24 моль/л приводит к ухудшению реологических свойств суспензии - снижению их седимента- ционнЬй устойчивости, увеличению вязкости.

Оптимальная концентрация азотной КИСЛОТЫ определяется по эмпирической формуле

.. (3,15-М)-0,013

К- 0,

где К - требуемая концентрация HNO,

моль/л; М - модуль исходного жидкого

стекла.

Данная формула справедлива для значен1й модуля 2,5-3,0, при этом оптимальная концентрация азотной кислоты в растворе составляет 0,2- 0,9 моль/л.

Порог коагуляции жидкого стекла, обработанного азотной кислотой, должен соответствовать величине, определяемой по формуле

,93-0,46 К,

|где ПК - порог коагуляции жидкого стекла, подготовленного азотной кислотой, %;

К - концентрация HNO. , моль/л.

o

5

0

5

0

Например, используется жидкое стекло с ,8, раствор для подготовки данного стекла имеет концентрацию 0,50 моль/л, ПК подготовленного стекла должен быть 0,7% .

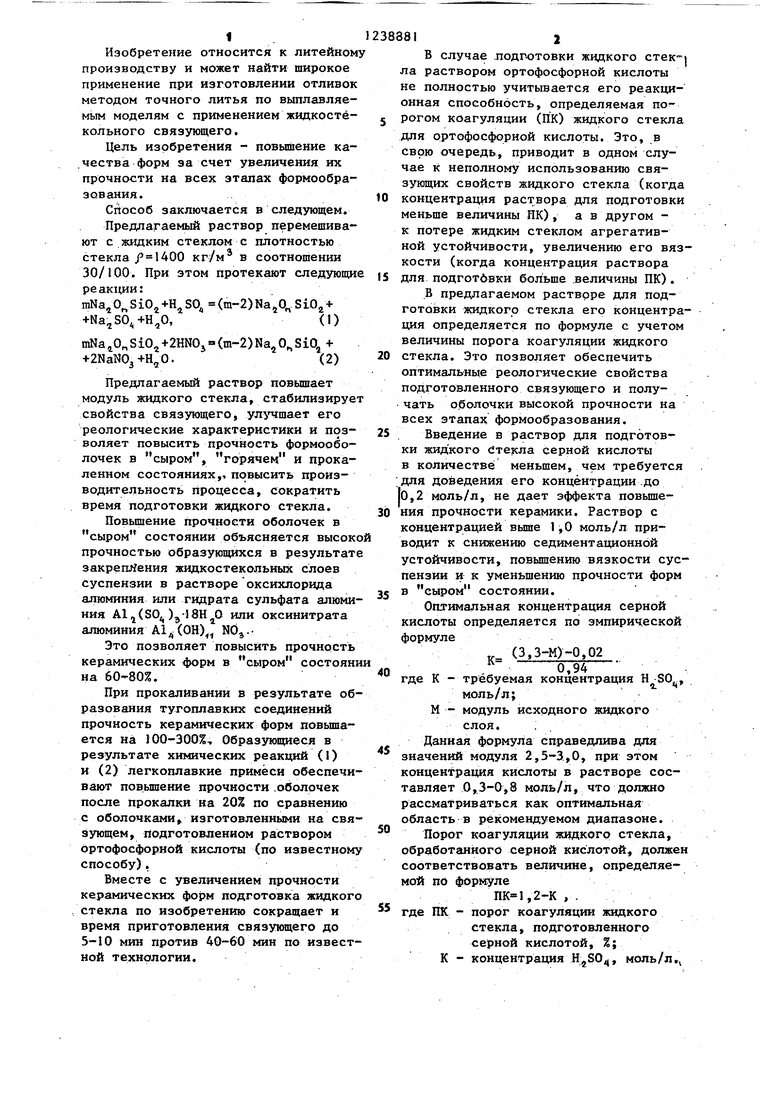

Пример. Жидкое стекло с известным модулем подготавливают раствором серной кислоты.в воде, .при этом осуществляют следующие операции: доводят исходное жидкое стекло до плотности 1400 приготовляют раствор для подготовки; смешивают раствор с жвдким стеклом в соотношении 30/100 (г).

С применением подготовленного связующего приготавливают огнеупорную суспензию с вязкостью 35-40 с по вискозиметру ВЗ-4. В качестве наполнителя суспензии используют пылевидный кварц. Для определения прочности керамики в сыром, горячем и прокаленном состояниях изготавливают пятислойные образцы на ста- i тический изгиб с закреплением каждого слоя в течение I мин в растворе оксиклорида алюминия А1 (ОН) С1 плотностью 5-1260 кг/м. Сушка каждого слоя составляет 10 мин. Сразу же после нанесения всех слоев и сушки в течение 10 мин последнего слоя из форк выплавляют модельный состав ,в горячей водной среде. Соответствующие данные, характеризующие осуществление предлагаемого способа при использовании водного раствора сер- - ной кислоты, приведены в табл. 1. Таблица 1

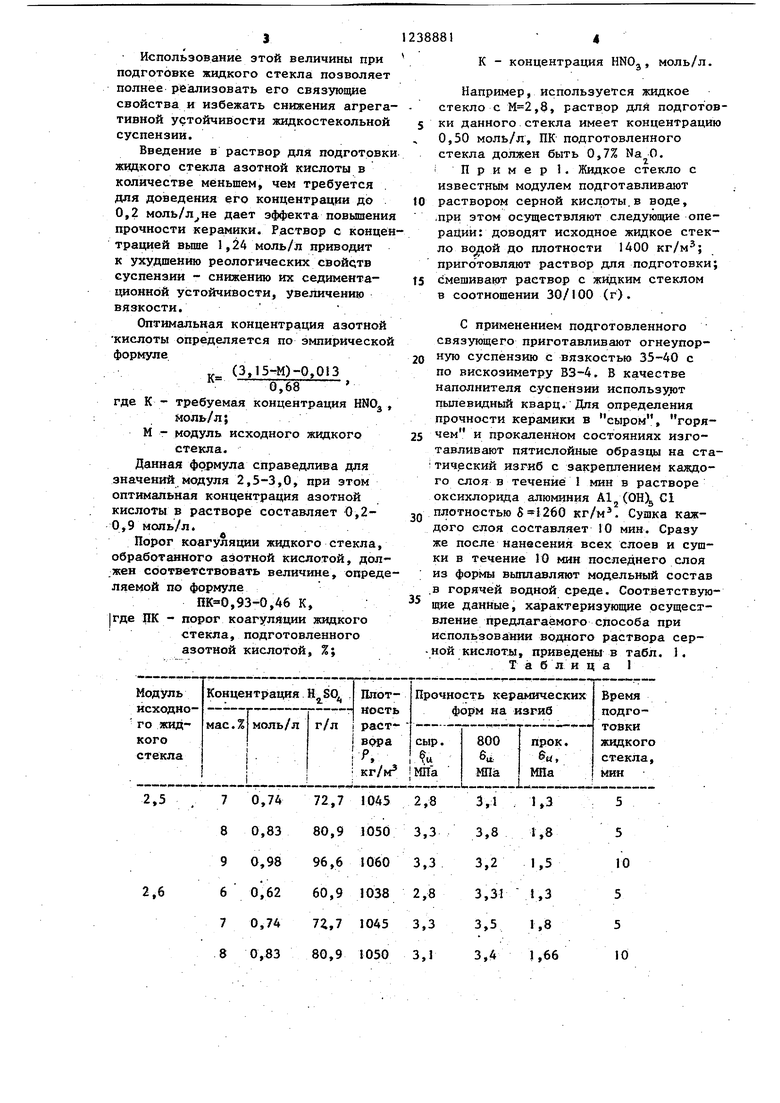

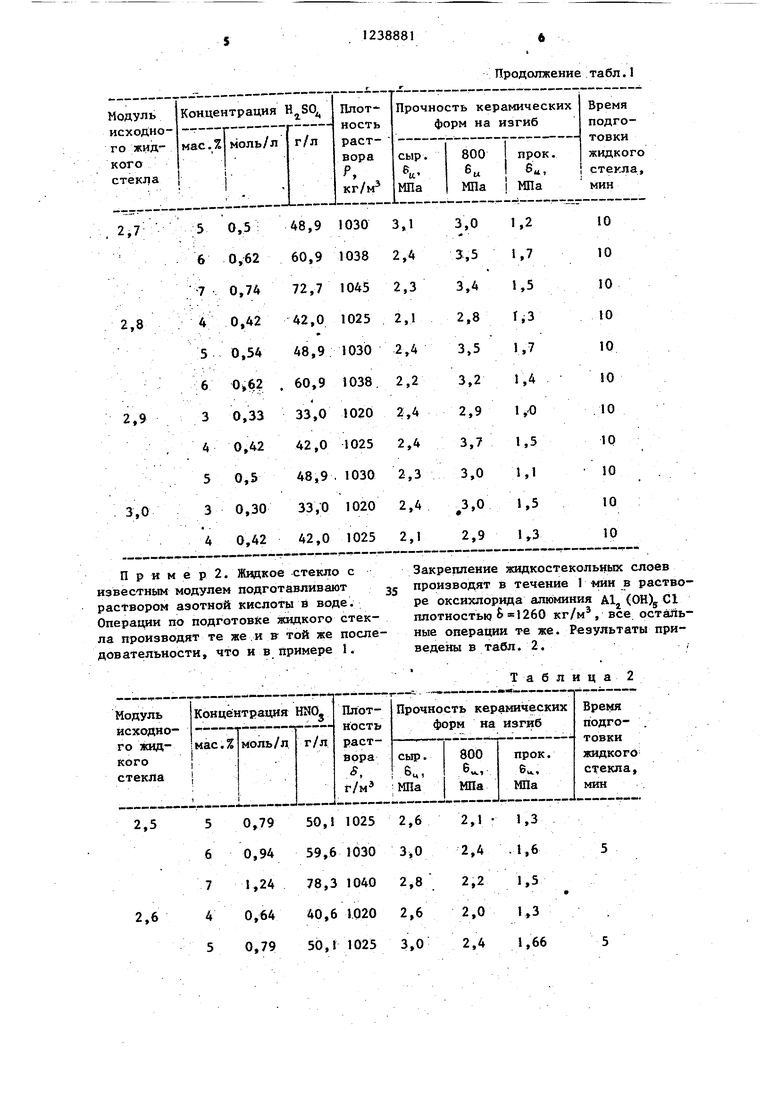

Пример 2. Жидкое стекло с известным модулем подготавливают раствором азотной кислоты а воде. Операции по подготовке ясидкого стекла производят те же.и н той же последов ательности, что и в примере 1.

Продолжение табл.

Закрепление жидкостекольных слоев производят в течение 1 мин в растворе оксихлорида алюминия А1 (ОНХ С1 плотностыр S 1260 кг/м , все осташь- ные операции те же. Результаты приведены в табл. 2.

Таблица 2

35

до полного растворения выпавшего

П р и м е р 3 (сравнительный).

Жидкое стекло с известным модулемосадка, подготавливают раствором H.PQi, в

описанной последовательности, при этом Закрепление жидкостекольных слоев

к трем указанным операциям подготовки ипроизводят в течение 1 мин в раство-)

смешивания водного раствора кислоты Ре оксихлорида алюминия Al, (ОН), С1

с жидким стеклом добавляют четвер-плотностью кг/м , все остую операцию, заключающуюся в вы-тальные операщ1и те же. Результаты

держке обработанного жидкого стеклаприведены в табл. 3.

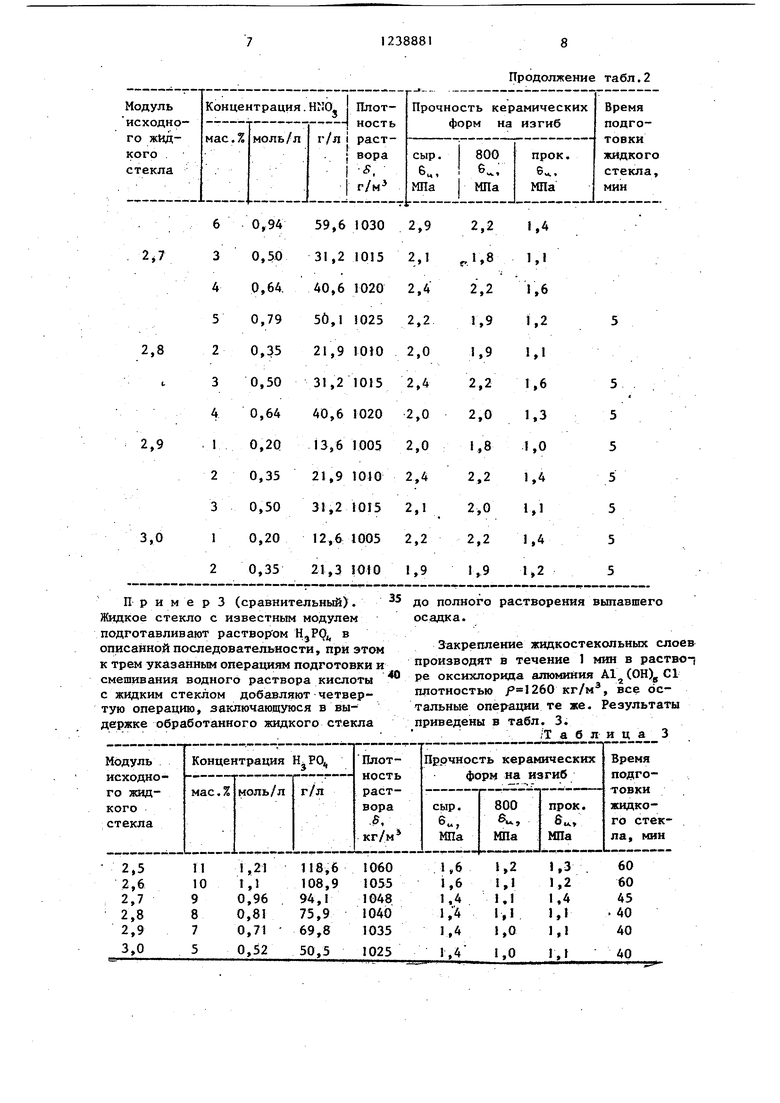

/Т а б л и ц а 3

Продолжение табл.2

35

до полного растворения выпавшего

. 3.

/Т а б л и ц а 3

9 .123888110

Из сравнения данных табл. I и 2керамических форй за счет сокращения

(по предлагаемому способу) с даннымивремени подготовки жидкбго стекла с

табл. 3 (по известному способу) еле-40-60 мин (табл. 3) до 5-10 мин

дует, что использование растворов(табл. 1 и 2).

для подготовки жидкостекольного свя-5 Использование раствора по предлазующего согласно предлагаемому спо гаемому способу позволяет.разработать

собу позволяет улучшить качество ке-технологический процесс изготовлерамиче(гких форм, за счет повышения. кия керамических форм на жидкосте- их прочности на всех стадиях формооб- кольном связующем и значительно по- разования, а также повысить произво- -ю высить качество литых точных загото;дительность Труда при изготовлениивок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для приготовления жидкостекольного связующего | 1982 |

|

SU1068206A1 |

| Способ приготовления связующего для изготовления литейных керамических форм по выплавляемым моделям | 1986 |

|

SU1335366A1 |

| Способ приготовления жидкостекольного связующего для изготовления керамических форм по выплавляемым моделям | 1982 |

|

SU1038056A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2118223C1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Суспензия для форм, полученных по выплавляемым моделям, и способ ее обработки | 1989 |

|

SU1704900A1 |

| Раствор для упрочнения оболочковых керамических литейных форм | 1976 |

|

SU599910A1 |

| РАСТВОР И СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2003 |

|

RU2228816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| Вавинская Л.А | |||

| и др. | |||

| Формн из суспензии на жидком стекле, обработанном неорганическими кислотами.- Литёййое проивводство, 1982, № 3, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА С БУКСИРА | 2006 |

|

RU2340787C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Раствор для приготовления жидкостекольного связующего | 1982 |

|

SU1068206A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-15—Подача