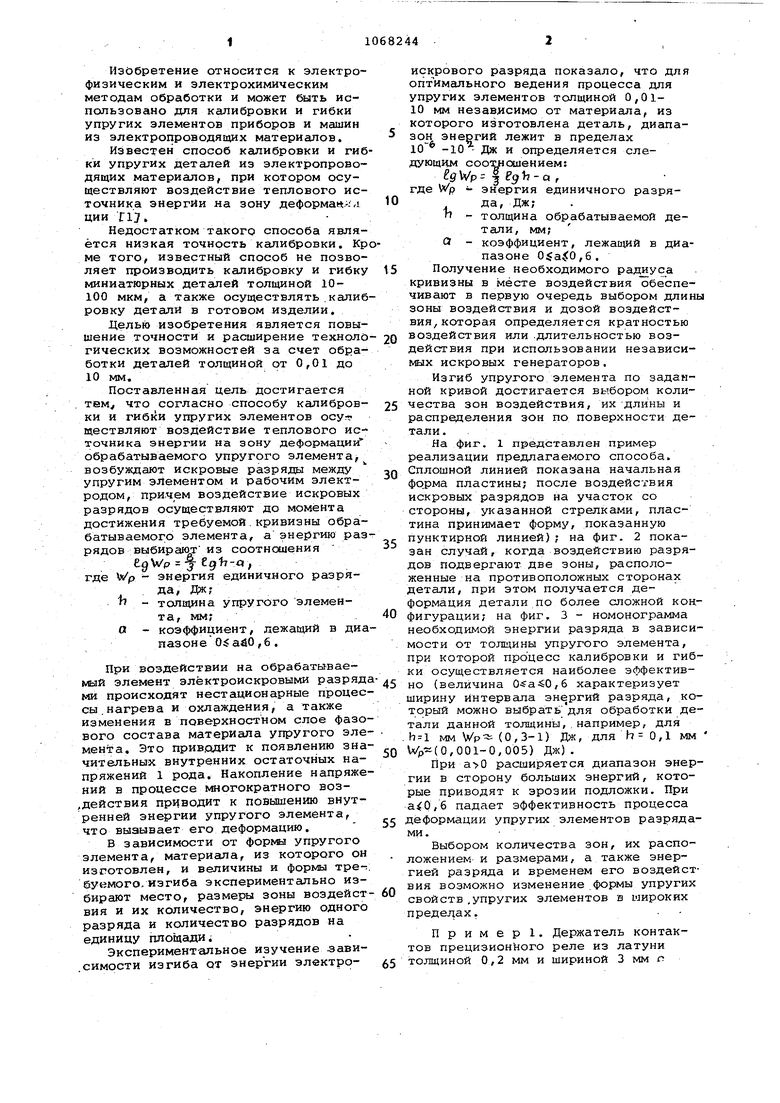

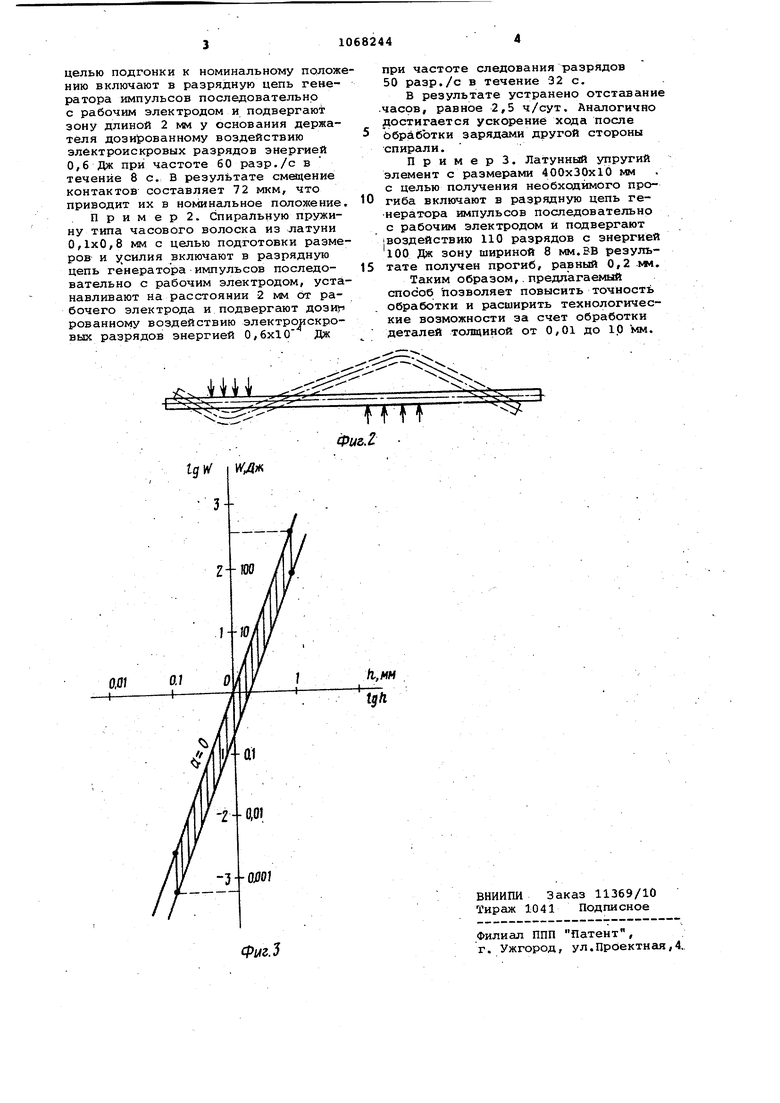

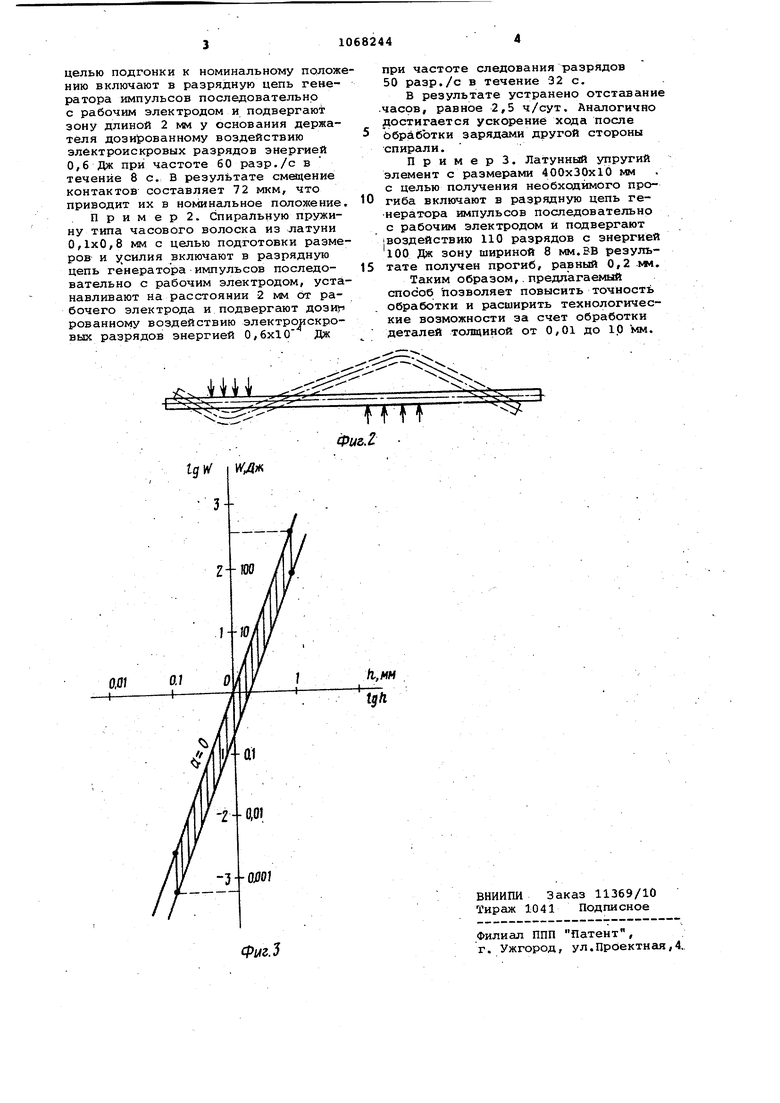

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для ксшибровки и гибки упругих элементов приборов и машин из электропроводящих материалов. Известен способ калибровки и гиб ки упругих деталей иэ электропроводящих материалов, при котором осуществляют воздействие теплового источника энергии на зону деформаЧ л ции Ги.Недостатком такого способа является низкая точность калибровки. Кр ме того, известный способ не позволяет производить калибровку и гибку миниатюрных деталей толщиной 10100 мкм, а также осуществлять.калиб ровку детали в готовом изделии. Делью изобретения является повышение точности и расширение техноло гических возможностей за счет обработки деталей толщиной от 0,01 до 10 мм. Поставленная цель достигается . тем что согласно способу калибровни и гибки упругих элементов осу ществляют воздействие теплового ис- точника энергии на зону деформации обрабатываемого упругого элемента, возбуждают искровые разряды между упругим элементом и рабочим электродом, воздействие искровых разрядов осуществляют до момента достижения требуемой.кривизны обрабатываемог;о элемента, а энергию раз рядов выбирают из соотноцения 9Wp f ,, где VP энергия единичного разряда, Дж; - толщина упругого элемента, мм; а - коэффициент, лежащий в диа пазоне 0$айО,6. При воздействии на обрабативаекий элемент электроискровыми разряда ми происходят нестационарные процессы.нагрева и охлаждения, а также изменения в поверхностном слое фазового состава материала упругого элемента. Это приводит к появлению значительных внутренних остаточных напряжений 1 рода. Накопление напряжений в процессе многократного воз,действия приводит к повышению внутренней энергии упругого элемента, что вызывает его деформацию. В зависимости от формы упругого элемента, материала, из которого он изготовлен, и величины и формы трет буемого, изгиба экспериментально избирают место, размеры зоны воздейст ВИЯ и их количество, энергию одного разряда и количество разрядов на единицу площади; Экспериментальное изучение зависимости изгиба от энергии электроискрового разряда показало, что для оптимального ведения процесса для упругих элементов толщиной 0,0110 мм независимо от материала, из которого изготовлена деталь, диапазон энергий лежит в пределах Ю -10 - Дж и определяется следующим соотношением: 5Vp , где V/P - энергия единичного разряда, Дж; п - толщина обр абатываемой детали, мм; Q - коэффициент, лежащий в диапазоне 0$а(0,6, Получение необходимого радиуса кривизны в месте воздействия обеспечивают в первую очередь выбором длины зоны воздействия и дозой воздействия, которая определяется кратностью воздействия или .длительностью воздействия при использовании независимых искровых генераторов. Изгиб упругого элемента по заданной кривой достигается выбором количества зон воздействия, их длины и распределения зон по поверхности детали. На фиг. 1 представлен пример реализации предлагаемого способа. Сплошной линией показана начальная форма пластины; после воздействия искровых разрядов на участок со стороны, указанной стрелками, пластина принимает форму, показанную пунктирной линией); на фиг. 2 показан случай, когда воздействию разрядов подвергают две зоны, расположенные на противоположных сторонах детали, при этом получается деформация детали по более сложной конфигурации; на фиг. 3 - номонограмма необходимой энергии разряда в зависимости от толщины упругого элемента, при которой процесс калибровки и гибки осуществляется наиболее эффективно (величина ,6 характеризует ширину интервала энергий разряда, который можно выбрать для обработки детали данной толщины,.например, для h 1 мм Vp (0, 3-1) Дж, для h 0,1 мм Wp(0,001-0,005) Дж). При расширяется диапазон энергии в сторону больших энергий, которые приводят к эрозии подложки. При ,6 падает эффективность процесса еформации упругих элементов разрядами. Выбором количества зон, их расположением и размерами, а также энергией разряда и временем его воздействия возможно изменение формы упругих свойств .упругих элементов в широких пределах. Пример 1. Держатель контактов прецизионного реле из латуни толщиной 0,2 мм и шириной 3 мм п

целью подгонки к номинальному положению включают в разрядную цепь генератора импульсов последовательно с рабочим электродом и подвергаю зону длиной 2 мм у основания держателя дози)ованному воздействию электроискровых разрядов энергией 0,6 Дж при частоте 60 разр./с в течение 8 с. В результате смещение контактов составляет 72 мкм, что приводит их в номинальное полох ение.

П р и м е р 2. Спиральную пружину типа часового волоска из латуни 0,1x0,8 мм с целью подготовки размеров и усилия включают в разрядную цепь генератора импульсов последовательно с рабочим электродом, устанавливают на расстоянии 2 мм от рабочего электрода и подвергают дози) рованному воздействию электроискровых разрядов энергией 0,6x10 Дж

при частоте следования разрядов 50 разр./с в течение 32 с.

В результате устранено отставани .часов, равное 2,5 ч/сут. Аналогично достигается ускорение хода после обработки зарядами другой стороны спирали.

Примерз. Латунный упругий элемент с размерами 400x30x10 мм с целью получения необходимого прогиба включают в разрядную цепь генератора импульсов последовательно с рабочим электродом и подвергают |воздействию НО разрядов с энергией 100 Дж зону шириной 8 мм.ВВ результате получен прогиб, равный 0,2 .км.

Таким образом,.предлагаемый способ позволяет повысить точность обработки и расширить технологические возможности за счет обработки деталей толщиной от 0,01 до 10 мм.

.ИИ

1д W ж

3-

тттт

Фи&.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕМЕХА ПЛУГА | 2015 |

|

RU2607680C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1997 |

|

RU2132407C1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2006 |

|

RU2337796C2 |

| Способ электроискрового нанесения покрытий | 2019 |

|

RU2708196C1 |

СПОСОБ КАЛИБРОВКИ И ГИБКИ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ, при котором осуществляют воздействие теплового источника энергии на зону деформации, о т л и Ч а ю щ и и с я тем, что, с целью повьииёния точности и расширения технологических возможностей способа путем обеспечения возможности обработки деталей толщиной от 0,01 до 10 мм, зону изгиба подвергают многократному воздействию искровых разрядов, возбуждаемых между упругим элементом и рабочим электродом, причем воздействие искровых разрядов осуществляют до момента ДЭ-отижения требуемой кривизны, а.энергию разрядов выбирают из соотношения f fgh-o где i/p - энергия единичного разряда, Дж; 11 толщина упругого элемен- та, мм;ф а коэффициент, лежащий в диа(Л пазоне ,6.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выправления покоробленных отливок | 1933 |

|

SU40391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1981-09-24—Подача