Изобретение относится к способам автоматического управления технологическими процессами, в частности прО цессам производства синтез-газаj и может быть использовано в азотной проАблйленностн,

Известен способ автоматического регулирования состава синтез-газа в агрегатах с двукступенчатой конверсиёй углеводородного сырья путем изменений расхода технологического воздуха, кислорода и пара на вторую ступень конверсии 1,

Недсхзтатки .данного способа -заключаются в дебалансе между теплом, требуемым н переданным на процесс через труби трубчатой печи, при этом подача пара охлаждение) или кислорода {назрев) сопряжены с непроизводитель ньшй затратами сырья .т.е. снгзжением эконо.щки системы в целом,

Изнестен также способ управления процессом двухступенчатой конверсии природа}ого газа путем изменения расхода пара и топлива на конвертор метана первой ступеци (трубчатая ттечь) и воздуха на конвертор второй ступени (шахтвый) в зависимости от постоянных соотношений расхода природного газа к пару, воздуху энергетическому топливу 2.,

Однако Б иэззестном способе при постоянном соотнсцаении реакционных потоков на входов не принимаются во внимание такие измевення в процессе; как состав нско.цного углеводородного сырья; достигнутые значения остаточных количеств ме1аната окиси и двуокиси углерода в системе тепло-потери, от значения которых расходы технологического воаду га, пара и топливного газа должны меняться, так как в противном случае происходит колебание сооткошеаия водорода к азоту в свежей asoTO-всхцородной смеси, что сопряжекс с непроязводительнь 4 расходом сырья и понижением экономичности процесса о

Наиболее бл}а:занм к изобретению по технической сущности и достигаемому результату является способ управления процессом производства синтез-газа для получения аг-шиака на установке, включг-азщей подогреватель, конверторы метана первой и второй ступени,, отделения двухступенчатсй конверсии окиси углерода, очистки и метанировайия, путем регулирования расходов технологического воздуха, пара, топ щвного газа в отделений конверсии, метана в зависимости от расхода углевод сродной смеси, соотношения водорода и азота в свежем газе и температуры на выходе второй ступени конверсии метана {3}.

Недостаток данного способа состо нт в недостаточном выходе готового

продукта надлежащего качества за счет низкой точности регулирования.

Цель изобретения заключается в .повышении выхода и качества готового продукта за счет улучшения точности регулирования.

Эта цель достигается тем,.что согласно способу расходы .технологического воздуха, пара и топливного Гс1за регулируют в зависимости от расхода углеводородной смеси, требуемого соотношений водорода и азота в свежем газе и температуры на выходе второй ступени конверсии метана, и дополнительно корректируют по соста.вам углеводородной смеси, топливного газа и дымовых газов, по концентрациям метана, окиси и Двsoкиcи углерода после конверсии метана на второй ступани, по концентрациям метана., окиси и двуокиси углерода после конверсии окиси углерода на второй .ступ&т,: по конценд-радиям метана и двуокиси углерода перед метанатором и по тег шературам парогазовой смеск, топш вного газа и воздуха на -входе .в первую ступень конверсии, а также по теглпературе паровоздушной смеси на входе на вторую ступень конв.ерскл метана.

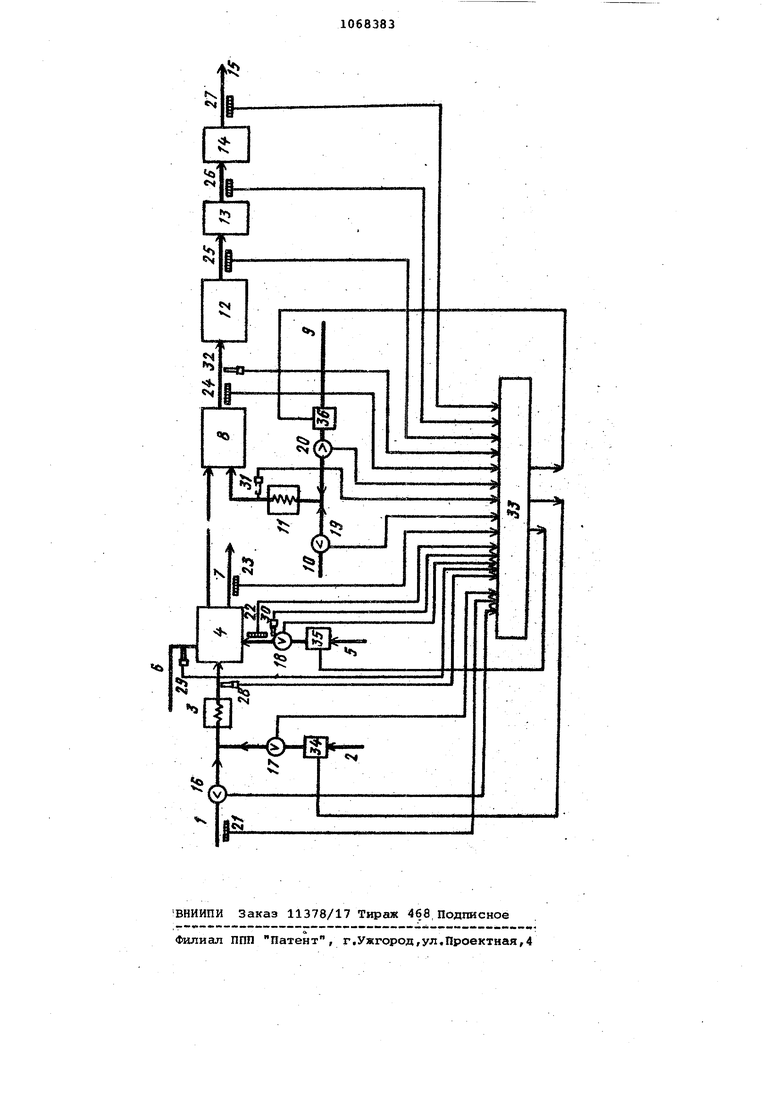

На чертеже представлена схема реа лиэацни спосова управления.

Поток 1 углеводородной смеси, представляющий собой смесь природногс rasa и дозируемой s него свежей азотозодорадйой смеся, смешивается с потоком 2 пара и иаправляется через подогреватель 3 в конвертор :. метана пергой ступени. Тепло, необходимое для протекания процесса, .получшот сжиганием топливного газа, подаваемого по линии 5 и представляющего собой смесь природного газа, танковых и продувочных газов. Поток б воздуха для осуществления процесса горения эжектируется горелками., Поток 7 дымовых газов из топки конвертора 4 катана направляется далее в блок теплоиспользующей аппаратуры. Далее технологический газ поступает в конвертор 8 метана второй ступени, куда по линиям 9 и 10 подается смесь те.хнологического воздуха и защитного пара, нагретая Е подогревателе 11 Коквертиро.ванный газ далее поступает в отделение 12 двухступенчатой конверсии окиси углерода, на очистку от двуокиси углерода в отделение 13 очистк.ч; 14 метанирования, откуда вы.ходит в виде свежего газа Г5 в KciMnpecccp азотоводородной смеси, Расхойы материальных потоков замеряются датчиками 16-20, составы газовых потоков - датчиками 21-27, температуры - датшка ш 28-32, Управляющие воздействия; расход технологического воздуха, пара и топливного газа рассчитывается в вычислительном блоке. 33 по значению достигнутых и требуемых технологических параметро с использованием физико-химической адаптивной модели и с помощью соответствукидих исполнительных механизмов 34-36, устанавливаемых на объек те. Общий вид модели описывается системой уравнений , ff(vi.Cp-y Уравнения (1, 2, 3) отображают соответственно: суммарное стехиомет рическое балансовое уравнение проце са конверсии метана и окиси углерода за единицу времени или на единицу исходного сырья (продукта); соот ношение пар: продукты реакций по ба ланЪовому уравнению; температурный (гипотетический) уровень система, где Vf.j - реакционные потоки на вхо де; Vt,,3 - продукты реакций на выхо де из отделения конверсии окиси углер ца; V - соотнесение пар: продукты реакций; гО - алгебраическая сужала тепла в процессе ЕО где Офнз физическое тепло на систему (подогрев исходных реак ционных потоков на конвертор метана ступени) тепло, подлежащее передаче через трубы; тепловой эффект реакций превращения в отделении конверсии метана и отделении конверсии СО; средняя удельная теплоемкость i-ro продукта при постоянном давлении; температура на выходе из конвертора метана 2 расчетная температура (гипотетическая) ; некоторая постоянная величина, С. При расчете управляющих воздействий используются усредненные за одну минуту значения технологических параметров. Частота расчета состав ляет 15 мин (время выбрано с Учетом транспортного запаздывания регулиру- юцих сигналов). Реализация упрашляющих воздействий осуществляется ступенчато (шаг-и величина изменения расходов выбирается из условий безопасности технологического режима). В данном способе использовано изменение расходов с faiaroM 5 с и величиной изменения расхода за один шаг; воздуха 100 нм/ч; топливного газа 50 нм/ч:; пара 0,05 т/ч. I При нагрузке агрегата по количеству конвертируемой смеси Vp s40000 (36000 нмприр.газа/ч) указанные изменения расходов за один шаг вызовут следующие изменения в системе: от изменения количества, технологического воздуха изменится соотношение HJNj в свежем газе на 0,006 ед. температуры на выходе изменится на 0, от изменения топливного- газа и при постоянстве технологических потоков на печь температура ксжвертированного газа на выходе изменится на 0,8°С; от изменения пара и при постоянстве количеств энергетического, и технологического газа температура изменится на 0,. Предлагаемый способ автоматического управления процессом производства синтез-газа обеспечивает следующие преимущества. Используемая в способе ангшитическая модель адекватна реальному процессу (расхождение рассчитанных по модели параметров и параметров, взятых с технологического регламента реального объекта, составляет 0,05%), Точность расчета расхода технологического воздуха по значениям остаточных , СО, СОе в системе, составу конвертируемой смеси и требуемому соотношению Н rNj в свежем газе составляет 0,006%. Более точное поддержание заданного соотношения водорода к азоту в .свежем газе позволяет вести процесс . синтеза акмнака с меньшими потерями азотоводородной смеси с продувочнымл газаит за счет уйеличёния процентного содержания аьошака на выходе колонны синтеза, что снижает расходные коэффициенты сырья на единицу вырабатываемой продукции. Более точное поддержание расхода и топливного газа позволяет стабилизировать технологический режим, более производительно использовать объемл технологического оборудования, увеличивая тем самым производительность системы и срок службы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКОЙ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198156C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ (ЕГО ВАРИАНТЫ) | 2010 |

|

RU2539561C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА для получения акмйака на установке, включащей подоЪреватель, конверторы метана первой и второй ступени, отделения двухступенчатой конверсии окиси углерода:, очистки и метанирования, путем регулирования :расходов технологического воздуха, ;пара, топливного газа в отделении конверсии метана в зависимости от расхода углеводородной смеси, соотношения водорода и азота в свежем газе и температуры на выходе второй ступени конверсии метана,отличающийс я темг что, с целью повыиения выхода и качества готового продукта за счет улучшения точности регулирования, расхсдад технологического воздуха пара и топливного газа регулируют с коррекщ1ей по составам углеводородной смеси, топливного газа и ды-Г мовых газов, по концентрациям м1етаi на, ciKHCK и двуокиси углерода после конверсии метана на второй ступени (Л с по концентрациям метана, окиси и .двуокиси углерода после конверсии окиси углерода на второй ступени,.по ксжЦентрациям метана и двуокиси углерода перед Метанатором и по темпера- 3 турам парогазовой смеси, топливного газа и воздуха на входе в первую сту. пень конверсии, а также по температуре паровоздушной смеси на входе во X вторую ступень конверсии метана.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования состава синтез-газа | 1972 |

|

SU451620A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лейбуш А.Г | |||

| и др | |||

| Производство технологического газа для синтеза аммиака к метанола из углеводородных газов | |||

| М., Химия, 1972, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технологический регламент по производству аколиака | |||

| Каталог японской фирмы ТЕС, 1976, с 144, 41. | |||

Авторы

Даты

1984-01-23—Публикация

1982-09-15—Подача