о

а:

(Ю

00

со . Изобретение относится к черной м таллургии и может быть использовано в сталеплавильном производстве. Известны способы разжижения сталеплавильных шлаков глиноэемсодержА щими материалами,, например, бокситом и ставролитовым концентратом 1 Недостатком указанных материалов является присутствие в их составе 20-30% окислов кремния, пoнижaJoщиx основность шака, а также 11-16% окислов зкелеза, в присутствии кото рыхдесульфурирующие свойства шлака снижаются, Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту.является способ разжижения сталеплавильных шлаков, включающий введение на шлак в расплавленную ванну сталеплавильного агрегата глиноземсодержащего материала порошкообразных, отходов электрокорун да.. Низкое содержание в отходах: элек рокорунда балластных примесей и оки лов железа.улучшают десульфурирующи свойства сталеплавильного шлака, а основная составляющая отходов А12Р2, служит в качестве разжижителя . Однако разжижающий эффект глинозема проявляется лишь до концентрации его в сталеплавильном шлаке, равной 8% В связи с этим добиться заметного снижения вязкости присадками порошкообразных отходов электрокорунда не представляет возможным Кроме того, для расплавления отходов электрокорунда в ванне сталеплавильного агрегата требуются дополнительные затраты тепла. При этом скорость шлакообразования снижается. Добавки отходов электрокорунда на шлак практически не влияют на содержание в нем окислов железа.- Вместе с тем, уменьшение концентрации, окислов желе за в шлаке с.целью улучшения его десульфурирующей способности особенно

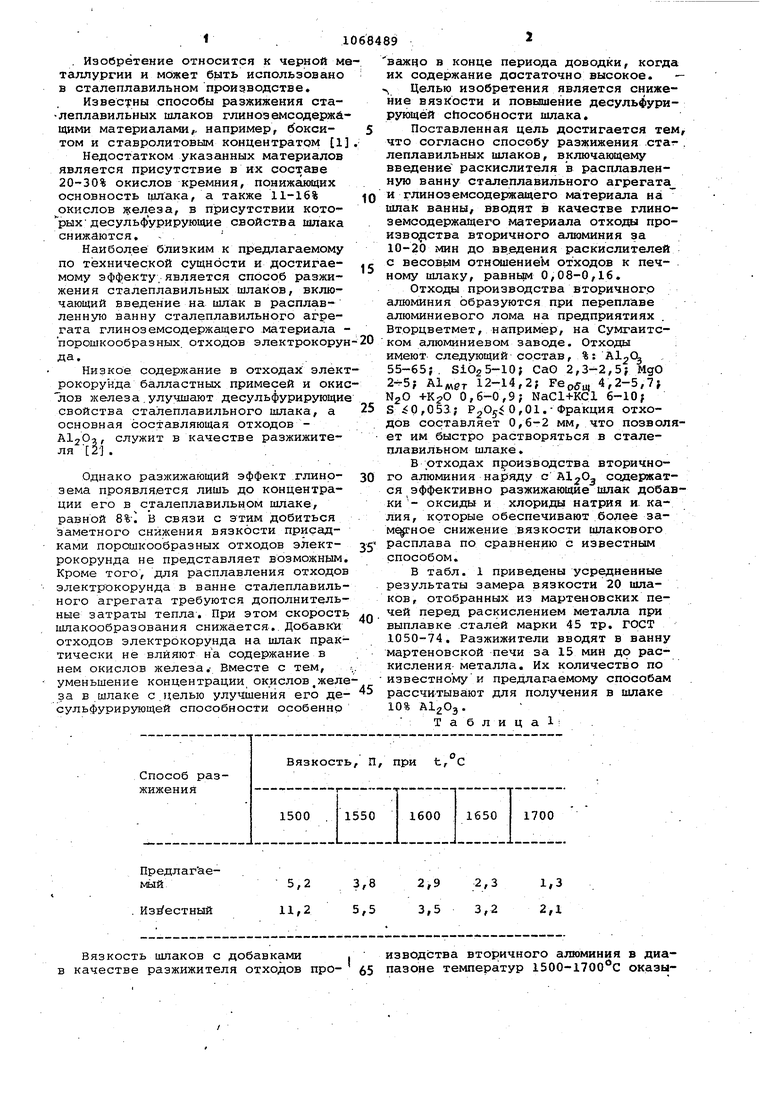

Вязкость, П, при t, С важно в конце периода доводки, когда их содержание достаточно высокое. - Целью изобретения является снижение вязкости и повышение десульфурирующёй способности шлака. Поставленная цель достигается тем, что согласно способу разжижения стаг- . леплавильных шлаков, включающему введение раскислителя в расплавленную ванну сталеплавильного агрегата и глиноземсодержащего материала на шлак ванны, вводят в качестве глиноземсодержащего материала отходы производства вторичного алюминия за 10-20 мин до вв.едения раскислителей с весовь1М отношением отходов к печному шлаку, равнь1м 0,08-0,16. Отходы производства вторичног.о алюминия образуются при переплаве алюминиевого лома на предприятиях Вторцветмет, например, на Сумгаитском алюминиевом заводе. Отходы имеют следующий состав, %: Al2C 55-65;, SibgS-lOj CaO 2,3-2,5; MgO 2-.5; 12-14,2; FeoS 4,2-5,7; NgO 0,6-0,9; NaCl+KCl 6-10; S 0,0 53; 205 0,01.-Фракция отходов составляет 0,6-2 мм, что позволяет им быстро растворяться в сталеплавильном шлаке. В отходах производства вторичного алюминия наряду с содержатся эффективно разжижающие шлак добавки - оксиды и хлориды натрия и. калия, которые обеспечивают более снижение вязкости ишакового расплава по сравнению с известным способом. В табл. 1 приведены усредненные результаты замера вязкости 20 шлаков, отобранных из мартеновских печей перед раскислением металла при выплавке .сталей марки 45 тр. ГОСТ 1050-74. Разжижители вводят в ванну мартеновской печи за 15 мин до раскисления металла. Их количество по известному и предлагаемому способам рассчитывают для получения в шлаке 10% АХгОэ. Таблица :

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации конечного шлака | 1987 |

|

SU1527278A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки стали | 1980 |

|

SU885283A1 |

| Способ выплавки стали | 1988 |

|

SU1629321A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Реагент для разжижения металлургических и рафинировочных шлаков | 1980 |

|

SU939564A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ выплавки стали в мартеновской печи | 1988 |

|

SU1708863A1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

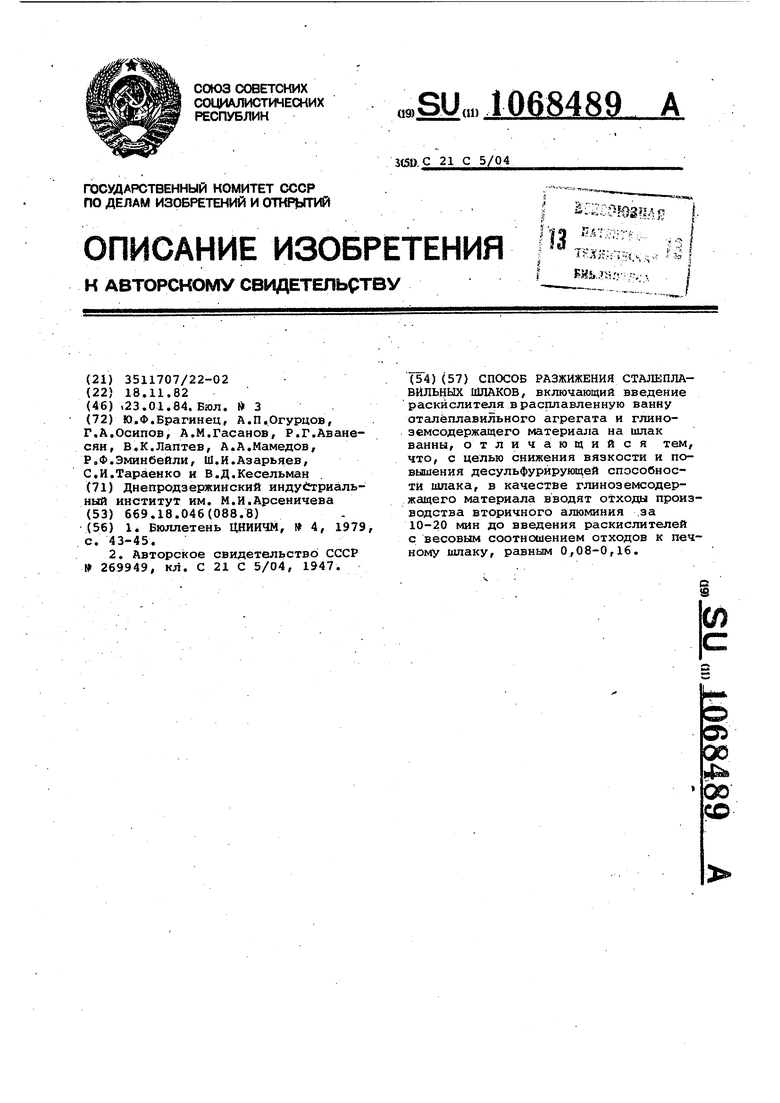

СПОСОБ РАЗЖИЖЕНИЯ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ, включающий введение раскислителя в расплавленную ванну сталеплавильного агрегата и глиноэемсодержащего материала на шлак ванны, отличающийся тем, что, с целью снижения вязкости и повышения десульфурйрующей способности шпака, в качестве глиноземсодержащего материала вводят отходы производства вторичного алюминия .за 10-20 мин до введения раскислителей с весовым соотношением отходов к печному шлаку, равным 0,08-0,16. с

Предлагаемый5,2 3,8 2,9 2,3 1,3

. Известный 11,2 5,5 3,5 3,2 2,1 Вязкость шлаков с добавками . в качестве разжижителя отходов про- 65 изводства вторичного алюминия в диапазоне температур 1500-1700с оказывается ниже, чем у шлаков с до авками отходов электрокорунда.

Присутствие в отходах производства вторичного алюминия 12-14% метсшлического алюминия обеспечивает не только компенсацию потерь тепла на плавление и нагрев отходов до температуры шлака в сталеплавильном агрегате, но и разогрев самого шлака. Алюминий, содержащийся в отходах взаимодействия с окислами железа . сталеплавильного шлака, снижает в нем активность закиси железа. При этом происходит сдвиг равновесия реакции десульфурации металла слева направо

FeS Сс(0- FeO + CaS

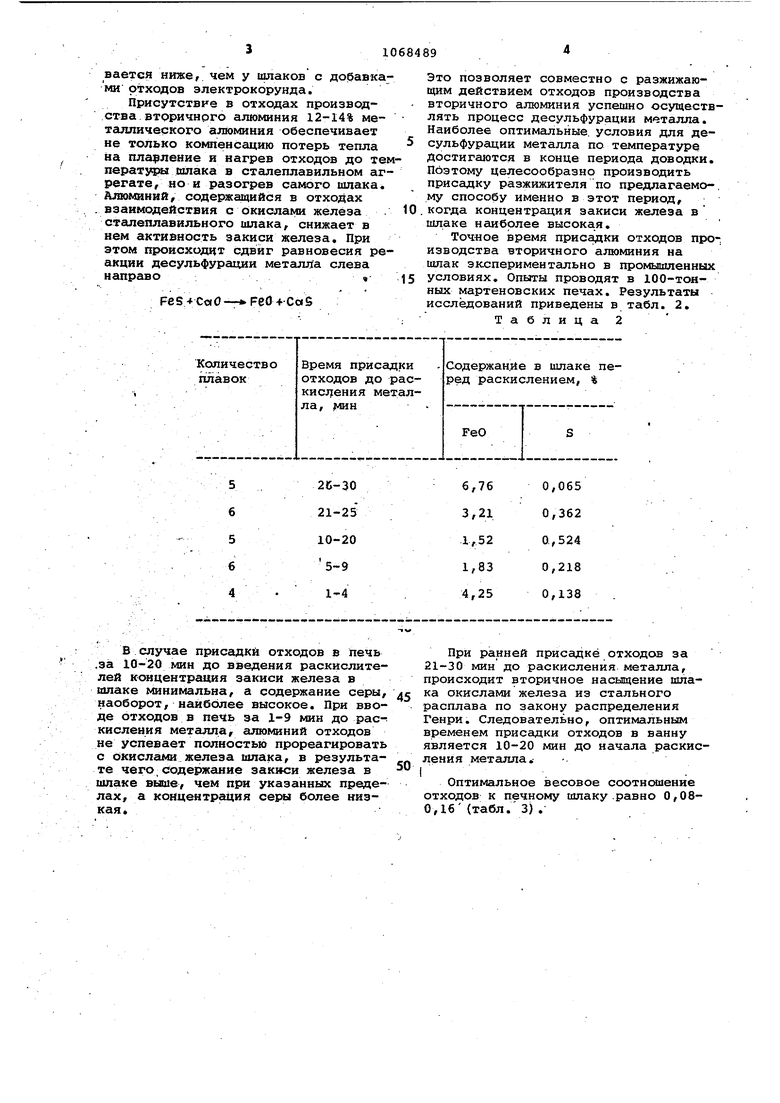

В случае присадки отходов в печь .за 10-20 мин до введения раскислителей концентрация закиси железа в шлаке минимальна, а содержание серы, наоборот, наиболее высокое. При вводе отходов в печь за 1-9 мин до раскисления металла, алюминий отходов не успевает полностью прореагировать с окислами железа шлака, в результате чего,содержание закиси железа в шлаке выше, чем при указанных пределах, а концентрация серы более низкая

Это позволяет совместно с разжижающим действием отходов производства вторичного алюминия успешно осуществлять процесс десульфурации металла. Наиболее оптимальные, условия для десульфурации металла по температуре достигаются в конце периода доводки. Поэтому целесообразно производить присадку разжижителя по предлагаемо-, му способу именно в этот период, . когда концентрация закиси железа в шлаке наиболее высокая.

Точное время присадки отходов производства вторичного алюминия на шлак экспериментально в промышленных условиях. Опыты проводят в ЮО-тонных мартеновских печах. Результаты исследований приведены в табл. 2. Таблица 2

При ранней присадке отходов за 21-30 мин до раскисления металла, происходит вторичное насыщение шлака окислами железа из стального

5 расплава по закону распределения Генри. Следовательно, оптимальным временем присадки отходов в ванну является 10-20 мин до начала раскисления металла.

0

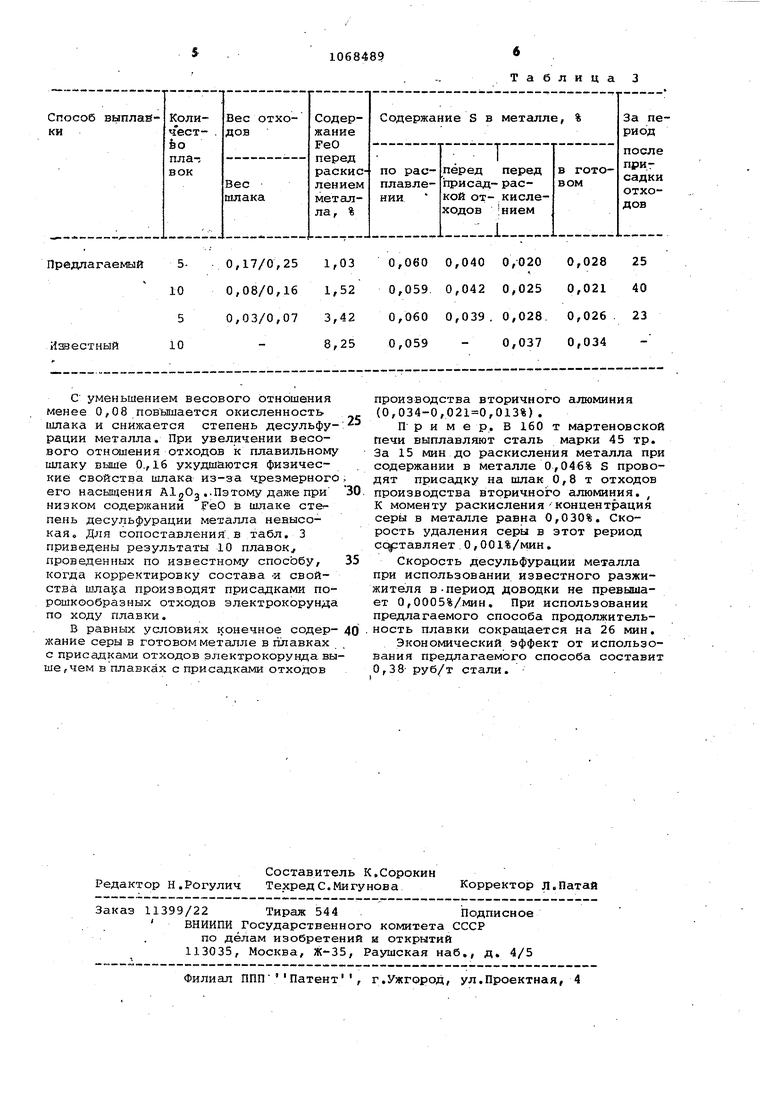

I .Оптимальное весовое соотношение

отходов к печному шлаку .равно 0,080,16 (табл. 3) . С уменьшением весового отношения менее О,О 8 повышается окисленность шлака и снижается степень десульфурации металла. При увеличении весового охиояения отходов к плавильному шлаку выше 0., 16 ухудшаются физические свойства шлака из-за чрезмерного его насыщения AlgOg ,.Пэтому даже при низком содержании FeO в шлаке сте пень десульфурации металла невысокая. Для сопоставления, в табл. 3 приведены результаты 10 плавок проведенных по известному способу, когда корректировку состава -и свойства шла5:а производят присадками порошкообразных отходов электрокорунда по ходу плавки. В равных условиях конечное содержание серы в готовом металле в плавках с присадками отходов электрокорунда вы ше, чем в плавках с присадками отходов

Таблица 3 производства вторичного алюминия (0,034-0,,013%). Приме р. В 160 т мартеновской печи выплавляют сталь марки 45 тр. За 15 мин до раскисления металла при содержании в металле 0,046% S проводят присадку на шлак 0,8 т отходов производства вторичного алюминия. , К моменту раскисленияконцентрация серы в металле равна 0,030%. Скорость удаления серы в этот рериод составляет.0,001%/мин. Скорость десульфурации металла при использовании известного разжижителя в-период доводки не превышает 0,0005%/мин, При использовании предлагаемого способа продолжительность плавки сокращается на 26 мин. Экономический эффект от использования предлагаемого способа составит 0,38 руб/т стали..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бюллетень ЦНИИЧМ, 4, 1979, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РАЗЖИЖЕНИЯ СТАЛЕПЛАВИЛЬПЫХ ШЛАКОВ | 0 |

|

SU269949A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1982-11-18—Подача