а ж

СП

Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству окатышей.

Известны Способы охлаждения железорудных окатышей на обжиговых конвейерных машинах, включающие ступенчатую фильтрацию охлаждающего агента через слой окатышей, предварительное охлаждение слоя на первой ступени и завершение охлаждения к- концу зоны tl .

Недостатками известных способов являются осуществление процесса .охлаждения окатьшзей без какой-либо связи с работой остальных технологических зон,в результате происходит либо ухудшение качества готовой продукции (из-за охлаждения окатышей, имеющих повышенное содержание флюсующих элементов./, либо понижение производительности обжигового оборудования (в случае искусственного ограничения скорости охлаждения слоя ), ограничение скорости охлаждения окатышей величиной 100 град/мин, что приводит к понижению производительности обжигового оборудования.

Наиболее близким по технической сущности и достигаемому результату является способ термообработки железорудных окатышей, включающий сушку, подогрев, обжиг и охлаждение фильтрацией воздуха через слои окатышей на первой ступени с 1250-1300 до 850-1000°С и.завершение охлаждения на второй ступени 2.

Недостатком известного способа является то, что процесс охлаждения окатышей осуществляется без учета их химического и минералогического состава и режима температурно-временной термообработки окатышей в предыдущих те,хнологических зонах. В результате происходит ухудшение качества готовой продукции и понижение производительности обжигового оборудования.

Целью изобретения является улучшение качества обожженных окатышей и повышение производительности обжигового оборудования.

Поставленная цель достигается тем, что согласно способу термообработки железорудных окатышей на обжиговых конвейерных машинах, включающему сушку, подогрев, обжиг и -охлаждение фильтрацией воздуха через слой окатышей на первой ступени с 1250-1300 до 850-1000°С и завершение охлаждения на второй ступени, при интенсивном нагреве со средней по массе скоростью свыше 200 град/мин и выдержке в зоне обжига в течение 6-8 мин скорость охлаждения неофлюсованных окатышей устанавливают.равной 0,8-1,2 от

Скорости их нагрева, при увеличении основности окатышей от естественной на каждые 0,2 единицы скорость их охлаждения уменьшают, начиная с 0,8 скорости их нагрева

на 8-12%.. .

Обжиг окатьаяей с интенсивным режимом их нагрева сопровождается изменением целого ряда показателей обожженных окатышей: в них увеличивается содержание двухвалентного железа, появляется однородная силикатная связка в виде стекла. В результате прочность таких окатышей при восстановлении повышается. Такие

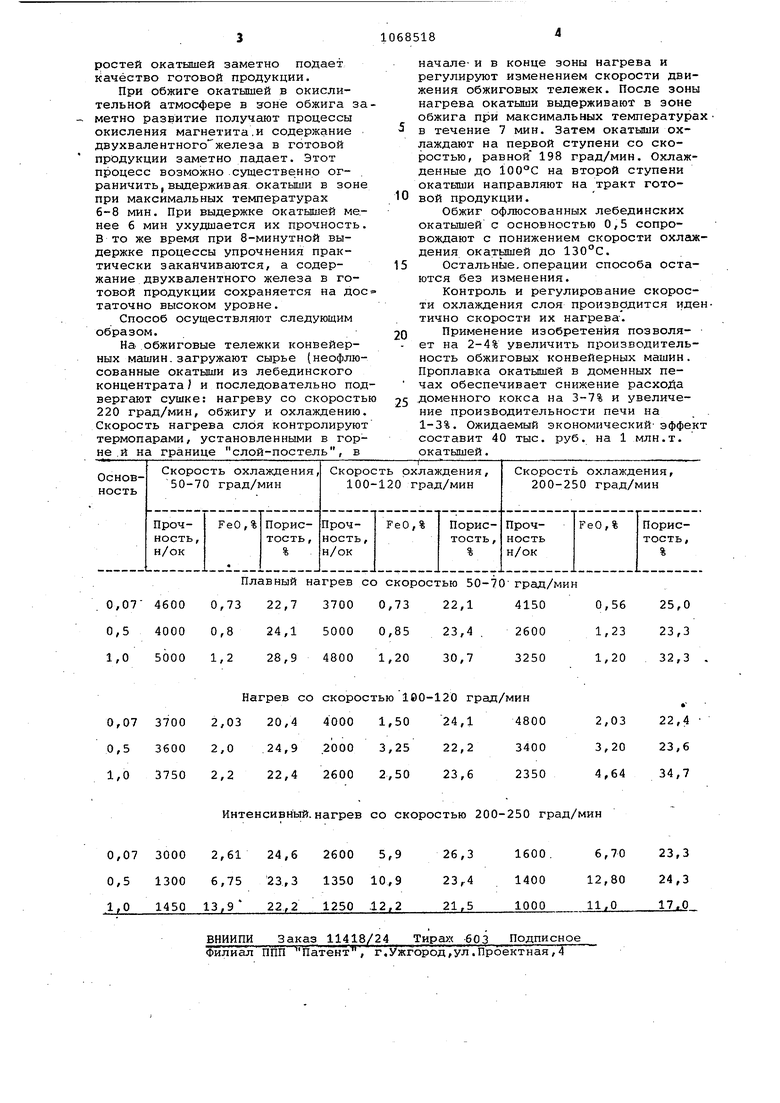

изменения в структуре окатышей формируются в основном в зонах подогрева и ожига. В зоне охлаждения необходимо сохранить приобретенные свойства окатышей. Результаты опытов по исследованию влияния скоростей охлаждения на качество окатышей из Лебединского концентрата представлены в таблице.

Анализ таблицы показывает, что

неофлюсованные и офлюсованные окатыши требуют различного режима их .охлаждения. Так охлаждение неофлюсованных окатышей возможно производить с большими скоростями {равными скоростям нагрева слоя ) при сохранении высокого качества окатышей и повышении производительности обжиговой- машины. При обжиге офлюсованных окатышей для сохранения в

них однородной силикатной связки в виде стекла скорости охлаждения следует поддерживать меньшим, чем скорости нагрева слоя. Причем, чем больше степень офлюсования, тем

меньше в. условиях интенсивного

нагрева должны быть скорости охлаждения окатышей. При интенсивном нагреве со средней по массе скоростью свыше 200 град/мин, скорость

.охлаждения неофлюсованных окатышей устанавливают равной 160-240 град/мин. Такая скорость нагрева обеспечи-; вает получение окатышей с высокой горячей прочностью. Нижний предел скорости охлаждения обусловлен снижением производительности. Создание скоростей охлаждения окатышей больших 240 град/мин на обжиговых машинах невозможно, так как величина этих скоростей ограничивается условиями тепло-массопереноса по высоте слоя. Увеличение основности окатышей от естественной на каждые 0,2 единицы следует сопровождать уменьшением скорости их охлаждения, начиная .со 160 град/мин на 8-12%. При большем снижении скоростей охлаждения окатышей структура обожженных окатышей не улучшается, а производительность обжиговой машины понижается. При меньшем сниж.ении скоростей окатышей заметно подает качество готовой продукции.

При обжиге окатьшей в окислительной атмосфере в зоне обжига заметно развитие получают процессы окисления магнетита.и содержание двухвалентного железа в готовой продукции заметно падает. Этот процесс возможно .существенно ограничить, выдерживая окатыши в зоне при максимальных температурах 6-8 мин. При выдержке окатышей менее 6 мин ухудшается их прочность. В то же время при 8-минутной выдержке процессы упрочнения практически заканчиваются, а содержание двухвалентного железа в готовой продукции сохраняется на дос таточно высоком уровне.

Способ осуществляют следующим образом.

На обжиговые тележки конвейерных машин.загружают сырье (неофлюсованные окатыши из Лебединского концентрата) и последовательно подвергают сушке: нагреву со скорость 220 град/мин, обжигу и охлаждению. Скорость нагрева слоя контролируют термопарами, установленными в горне , и на границе слой-постель, в

начале- и в конце зоны нагрева и регулируют изменением скорости движения обжиговых тележек. После зоны нагрева окатыши выдерживают в зоне обжига максимальных температурах

в течение 7 мин. Затем окатыши охлаждают на первой ступени со скоростью, равной 198 град/мин. Охлажденные до 100°С на второй ступени окатыши направляют на тракт гото10 вой продукции.

Обжиг офлюсованных лебединских окатышей с основностью 0,5 сопровождают с понижением скорости охлаждения окатышей до 130°С.

5 Остальные, операции способа остаются без изменения.

Контроль и регулирование скорости охлаждения слоя производится идентично скорости их нагрева.

0 Применение изобретения позволя- ет на 2-4% увеличить производительность обжиговых конвейерных машин. Проплавка окатышей в доменных пе чах обеспечивает снижение расхода

25 доменного кокса на 3-7% и увеличение производительности печи на 1-3%. Ожидаемый экономический эффект составит 40 тыс. руб. на 1 млн.т. окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига железорудных окатышей | 1979 |

|

SU870469A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 2007 |

|

RU2353676C1 |

| Способ термообработки окатышей из многокомпонентных шихт | 1980 |

|

SU908874A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ обжига серосодержащих железорудных окатышей на конвейерных машинах | 1989 |

|

SU1723159A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014945A1 |

| Способ охлаждения серусодержащих железорудных кусковых материалов | 1979 |

|

SU863644A1 |

СПОСОБ ТЕРМООБРАБОТКИ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ на обжиговых конвейерных машинах, включающий сушку, подогрев, обжиг и охлаждение фильтрацией воздуха через слой окатышей на первой ступени с 1250-1300 до 850-1000 с и завершение охлаждения на второй ступени, о т л и ч а ющ и и с я тем, что, с целью улучшения качества обожженных окатышей и повышения производительности обжигового оборудования, при интенсивном нагреве со средней по массе скоростью свыше 200 град/мин и выдержке в зоне обжига в течение 6-8 мин скорость охлачсдения неофлюсованных окатышей устанаиливаютравной 0,8-1,2 S от скорости.их нагрева, а при уве(Л личении основности окатышей от естественной на каждые О,2 единицы скорость их охлаждения уменьшают, начиная с 0,8 скорости их нагрева на 8-12%.

Плавный нагрев со скоростью 50-70град/мин

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рябоконь Ф.А | |||

| и др | |||

| Влияние режима охлаждения офлюсованных окатышей на их прочность.- Металлург, 1970, 9, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU368314A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-30—Подача