о:)

00 СП

со

Изобретение относится к черной металлургии/ в частности к составам иэносостойких чугунов для деталей машин, работающих в узлах третями подвергающихся абразивному, адгё ионному икоррозионному изнашиванию например гильз цилиндров внутреннего сгорания, не требунвдих закалки.

Известен износостойкий чугун для незакаливаемых гильэ состава, мас.% углерод 3,0-4,0; кремний 2,,5; марганец 0,5-1,0; хром 0,4-0,8; никель 0,2-1,0; медь 0,4-1,2; титан 0,07-0,2; фосфор 0,1-0,3; бор 0,008-0,2 и железо - остальное GlJоднако указанный чугун обладает недостаточными антифрикционйьп ш свойствами, что приводит к задиру поверхности и повышенному . .износу сопряженного элемента пары трения, например поршневого кольца.

наиболее близким к изобретению по технической сущности и химическому составу является чугун соста-г ва, мас.,.% углерод 3,4-3,9; кремний 2,3-2,9; марганец 0,3-0,9; хром 0,1-0,35; никель 0,1-1,0 медЬ: 0,2-0,8; титан 0,03-0,2; ванадий 0,03-0,2; кальций 0,02-0,1; редкоземельные металлы 0,03-0,3; фосфор 0,3-0,6 и железо - остальное

недостатками известного чугуна являются недостаточно .высокие износостойкость, антифрикционные свойства, а также твердость и прочность Цель изобретения - повышение износостойкости, антифрикционных свойств, твердости и прочности.

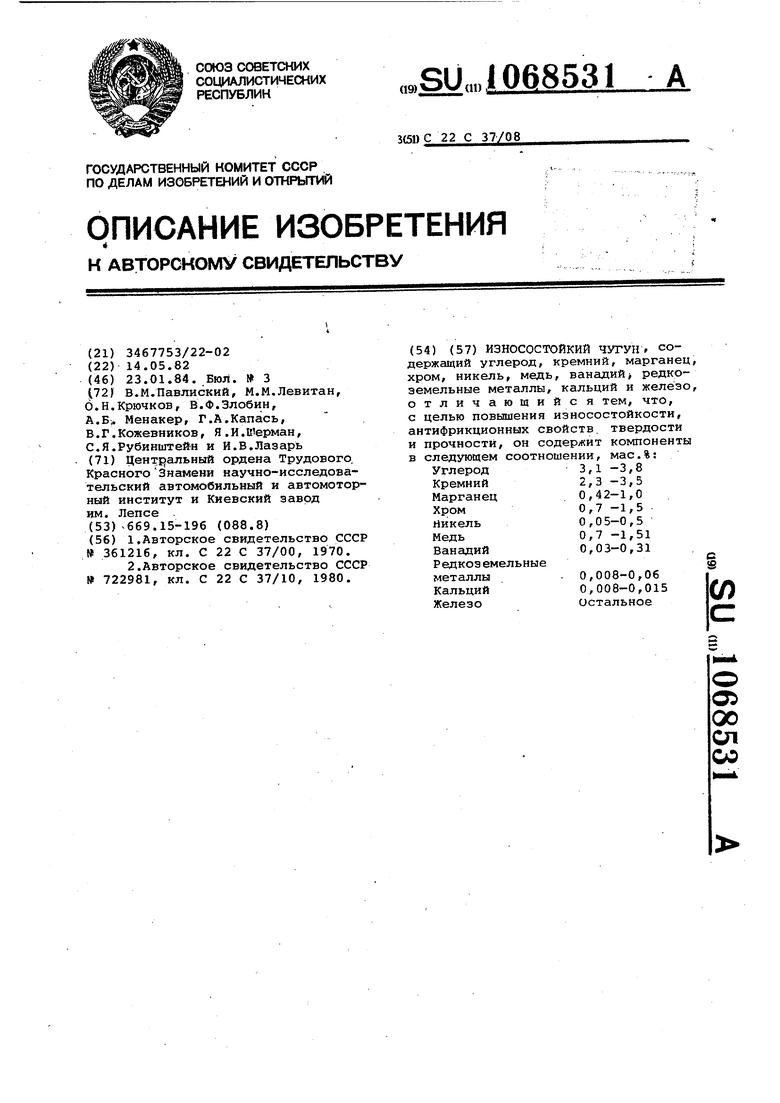

Указанная цель достигается тем, .что чугун, содержащий углерод, кремний, марганец, хром, никель, медь, ванадий, редкоземельные металлы, кальций и железо, содержит компоненты в следующем соотношении мае.%:

Углерод3,1 -3,8

Кремний 2,3-3,5

Марганец0,42 -1,0

Хром0,7-1,5

никель-0,05-0,5

Медь0,7-1,51

Ванадий0,03-0,31

Редкоземельные

металлы0,008-0,06

Кальций0,008-0,015

ЖелезоОстальное

В качестве примесей чугун может содержать титан до 0,15%, фосфор до 0,3% и серу до 0,1%.

Повышенное содержание хрома (0,7-1,5%) и более низкое содержание кальция (0,008-0,015%) позволяет получить чугун, обладакадий комплексом физико-механических свойств,i удовлетворяющих требования к мате5 риалам, работающим в узлах трения при высоких технологических свойствах.

Пример. Чугун плавили в индукционной печи на шихте, состоящей из литейного или передельного чугуна, стального скрапа, возврата и ферросплавов.Расплав чугуна после перегрева до 1380-1440с модифици, ровали в ковше смесью ферросилиция 5 ФС-75 (0,2%) и силикомишметалла (0,05-0,1%). Температура заливки 1340-1390°С.

Испытания включали отливку заготовок гильз цилиндров и образцов для оценки механических свойств и анализа микроструктуры. Химический состав чугунов приведен в табл. 1, свойства - в табл. 2.

Микроструктура чугунов:

а)графит пластинчатый равномер5 но распределенный, длина пластин.

до 180 мкм, перлит тонкопластинчатый и сорбитообразный, карбиды и фосфидная эвтектика (7 об.%);

б)графит пластинчатый равномер0 ного, местами розеточного распределения, длина-пластин до 200 мкм, перлит тонкопластинчатый, карбидри фосфидная эвтектикаЧб об.%);

в)графит пластинчатый розеточ5 ного распределения, длина пластин

до 220 мкм, перлит тонкопластинчатый и сорбитообразный, карбиды и фосфидная эвтектика (11 об.%) .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун | 1986 |

|

SU1357452A1 |

| Чугун | 1990 |

|

SU1712450A1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Износостойкий чугун | 1981 |

|

SU950789A1 |

| Чугун | 1988 |

|

SU1560608A1 |

| Чугун | 1983 |

|

SU1116087A1 |

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, медь, ванадий редкоземельные металлы, кальций и железо, отличающийся тем, что, с целью повышения износостойкости, антифрикционных свойств, твердости и прочности, он содержит компоненты в следующем соотношении, мас.%: Углерод 3,1 -3,8 2,3 -3,5 Кремний 0,42-1,0 Марганец Хром 0,7 -1,5 0,05-0,5 Никель 0,7 -1,51 Медь 0,03-0,31 Ванадий i Редкоземельные 0,008-0,06 металлы (Л 0,008-0,015 Кальций Железо Остальное

3,1

3,5

1 3,4

0,5

1,5

0,7 0,7 0,51 0,05 0,$ 0,35

1,1 0,22 0,55 0,1

Мотррно-стендовые заводские испытания показали, что износостойкость незакаливаемлх гильз цилиндров из предложенного чугуна в 1,5-2,0 раза выше серийных.

Продолжение табл. 1

Ожидаемый экономический эффект в народном хозяйстве от использования предложенного чугуна для гильз тракторного двигателя Д-240 на программу 2 млн. штук гильз в год составит 4400 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-05-14—Подача