Изобретение относится к литейному производству, в частности к чугунам с Ш1дстинчатой формой графита для ответствен ных трущихся деталей двигателе внутреннего сгорания, например, гильз i линдров.

Известен чугун для гильз цилиндровое томобильных двигаделей следующего х|4Мй ческого состава, мас.%:

3,0-4,0

Чугун 2.0-2,5

Кремний 0,5 -1,0

Марганец 0,4-0,8

Хром 0,2-1,0

Никель 0,4- 1,2

Медь 0,1-0,3

Фосфор 0,07-0,2

Титан

Бор0,008-0,2

ЖелезоОстальное

Однако коррозионная стойкость этого

ГО 4 СЛ О угуна невысока.

Известен также чугун следующего химиеского состава, мас.%:

Углерод3,0-3,6

Кремний1,5-2,4

Марганец0,5-2,1

Хром0,1 -0,4

Фосфор0,06-0,25

Никель0,1 -1,0

Бор 0,003-0,012

Титан0,005-0,05

Азот0,006-0,012

ЖелезоОстальное

Однако этот чугун не обладает достаточной коррозионной стойкостью, обрабатываемостью, равномерностью твердости по Сечению центробежной отливки.

Известен чугун следующего химического состава, мае. %:

Углерод2,0-3,6

Кремний0,05-2,5

Марганец0,2-1,5

Медь0.01 -1,0

Ванадий0,05-2,0

Фосфор1,0-4,0

Титан0.005 - 0,7

Алюминий0,050 - 2,0

Железо Остальное

Однако при достаточно высокой износостойкости чугуна, он имеет неудовлетворительную обрабатываемость резанием.

Цель изобретения - улучшение обрабатываемости резанием гильз цилиндров, получение при отливке центробежным способом одинаковой твердости по сечению гильзы при сохранении достаточно высокого уровня износостойкости,

Для достижения указанной цели в чугун, содержащий углерод, кремний, марганец, медь, ванадий, фосфор, титан, алюминий и железо, дополнительно введены хром и литий при следующем соотношении компонентов, мас.%;

Углерод3,3-3,7

Кремний2,1-2,6

Марганец0,5 - 0,8

Медь0.5-1,1

Хром0,4-0,8

Фосфор0,3 - 0,5

Титан0,03-0.2

Алюминий0,01-0,1

Ванадий0,08-0,15

Литий0,01 - 0,03

ЖелезоОстальное

В качестве примеси чугун может содержать серу до 0,1%.

Нижние и верхние пределы содержания углерода 3,3 - 3,7%, кремния 2,1 - 2,6%, алюминия 0,01 - 0,1% и титана 0,03 - 0,2 выбраны для получения в отливках гильз цилиндров оптимального количества графита и предотвращения отбела их наружных поверхностей. При содержании зтих злементов ниже указанных пределов уменьшается общее количество графита и повышается склонность чугуна к отбелу при центробежной отливке гильз.

Увеличение количества углерода, кремния, алюминия и титана свыше соответственно 3,7; 0,1; 2.6 и 0,2% приводит к ухудшению обрабатываемости чугуна резанием,

Легирование чугуна 0,5 - 1,1% меди улучшает форму графита, способствует его равномерному распределению в микроструктуре, что, в свою очередь, позволяет

улучшать антифрикционные свойства чугуна, уменьшить износ сопряжений с ним поверхности поршневого кольца.

Содержание в чугуне 0,5 - 0,8% марганца и 0,4 - 0,8% хрома благоприятно сказывается на износостойкости чугуна.

Наличие в чугуне 0.3 - 0,5% фосфора обеспечивает образование оптимального количества фосфидной звтектики.

Введение в чугун ванадия в пределах

5 0,08 - 0,15% позволяет повысить коррозионную стойкость, улучшить обрабатываемость резанием, приводит к равномерному распределению твердости по сечению центробежной отливки.

0 Повышение коррозионной стойкости связано с размельчением эвтектических зерен, сильной ликвацией ванадия в фосфид- ную эвтектику.

Содержание ванадия менее 0.08% повышает коррозионную стойкость недостаточно, а содержание его выше 0,15% ухудшает обрабатываемость чугуна резанием. Улучшение обрабатываемости резанием связано с образованием комплексных включений фосфидной эвтектики взамен струк турно-свободных карбидов.

Равномерность твердости по сечению отливки достигается из-за того, что ванадий, имея более высокую атомную массу, чем

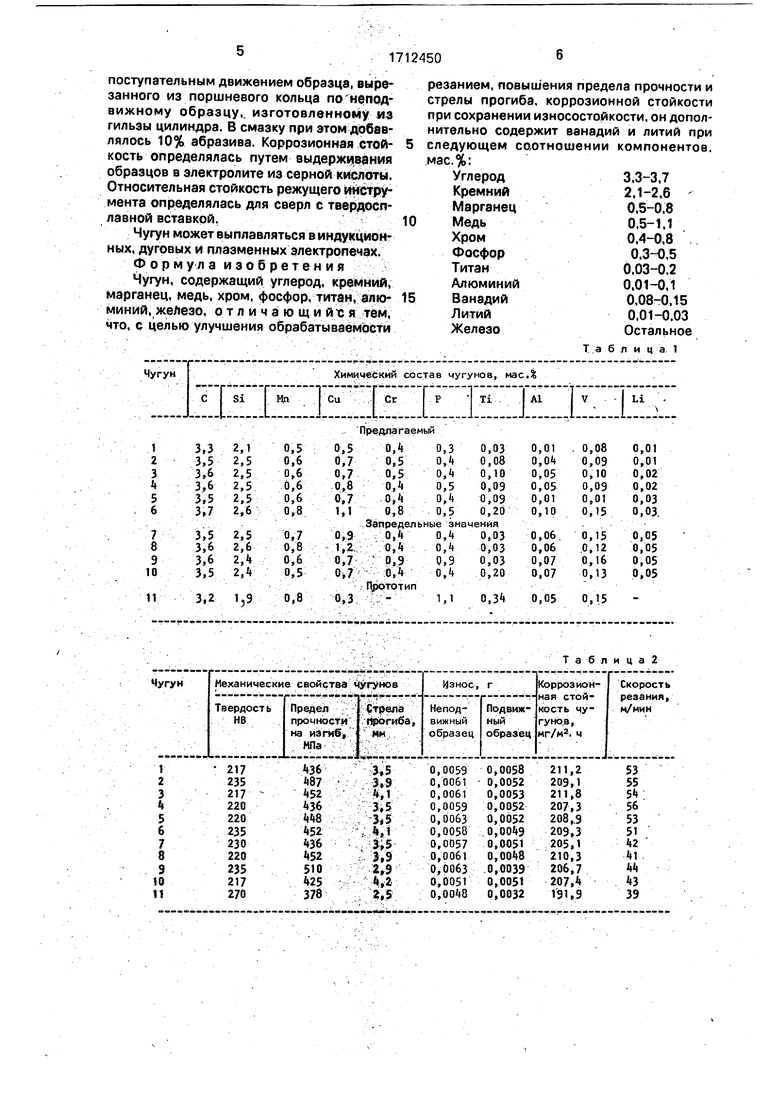

5 бор. меньше ликвирует на внутреннюю (рабочую) поверхность центробежной отливки. Литий при содержании 0,01 - 0,03% модифицирует твердый раствор, измельчает структуру чугуна в отливках, улучшает форму графита и фосфидной эвтектики. Для получения предложенного чугуна было выплавлено четыре смеси ингредиентов предполагаемого состава, четыре смеси составов с запредельным содержанием элементов и одна смесь известного чугуна. Плавки чугунов проводились в индукционной печи ИСТ-16 с основной футеровкой. Ферросплавы легирующих элементов вводились при 1380 - 1420° С в расплав чугуна,

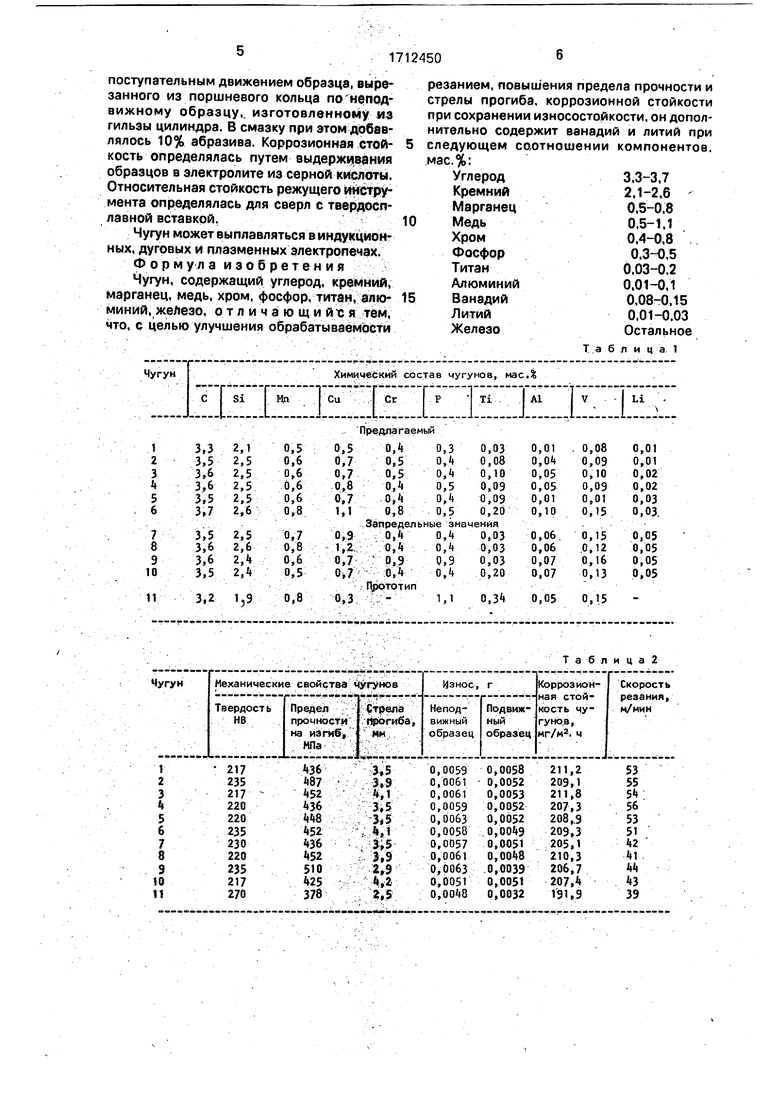

0 алюминий, медь и литий в виде лигатуры лития и кальция (30% лития и 70% кальция с температурой плавления 560° С) вводилась при разливке непосредственно в ковш. Химический состав выплавленных чугу

5 нов представлен в таблИ, а данные об их эксплуатационных и технологических свойствах - в табл. 2.

Испытания на износ при трении скольжения со смазкой, содержащей абразив, проводили на машине трения с возвратнопоступательным движением образца, вырезанного из поршневого кольца понеподвижному образцу,, изготовленному из гильзы цилиндра. В смазку при этом добавлялось 10% абразива. Коррозионная стойкость определялась путем выдерживания образцов в злектролите из серной кислоты. Относительная стойкость режущего ийстгрумента определялась для сверл с твердосплавной вставкой.

Чугун может выплавляться в индукционных, дуговых и плазменных электропечах. Формула изобретения Чугун, содержащий углерод, кремний, марганец, медь, хром, фосфор, титан, алю миний, железо, о т л и ч а ю щ и и тс я тем, что, с целью улучшения обрабатываемости

резанием, повышения предела прочности и стрелы прогиба, коррозионной стойкости при сохранении износостойкости, он дополнительно содержит ванадий и литий при следующем со отношении компонентов. мас.%:

Углерод3,3-3,7

Кремний2,1-2,6

Марганец0,5-0,8

Медь0,5-1,1

Хром0,4-0,8

Фосфор0,ЗЧ),5

Титан0,03-0,2

Алюминий0,01-0,1

Ванадий0,08-0,15

Литий0,01-0,03

ЖелезоОстальное

т .а б л и ц а. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| Износостойкий чугун | 1978 |

|

SU722349A1 |

| Чугун | 1988 |

|

SU1629343A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

Изобретение относится к металлургии, в частйости к серым чугунам с пластической формой графита для ответственных трущихся деталей двигателей внутреннего сгорания, например гильз цилиндров. Цель изобретения - улучшение обрабатываемости, повышение предела прочности и стрелы прогиба, коррозионной стойкости при сохранении износостойкости. Чугун имеет след1ующий химический состав, мае. %: углерод 3,3-3,7; кремний 2,1-2,6; марганец 0,5- 0,8; медь 0,5-1,1; хром 0,4-0,8; фосфор 0,3-0,5; титан 0,03-0,02; алюминий 0,01- 0,-1; ванадий 0,03-0,15; литий 0.01-0,03; железо остальное. 2 табл.(Лс

| ИЗНОСОСТОЙКИЙ ЧУГУН^сшо:ознАн^^^^^^-^по^шш-^^т!с^-^елио-"с?^д | 0 |

|

SU361216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-02—Подача