1

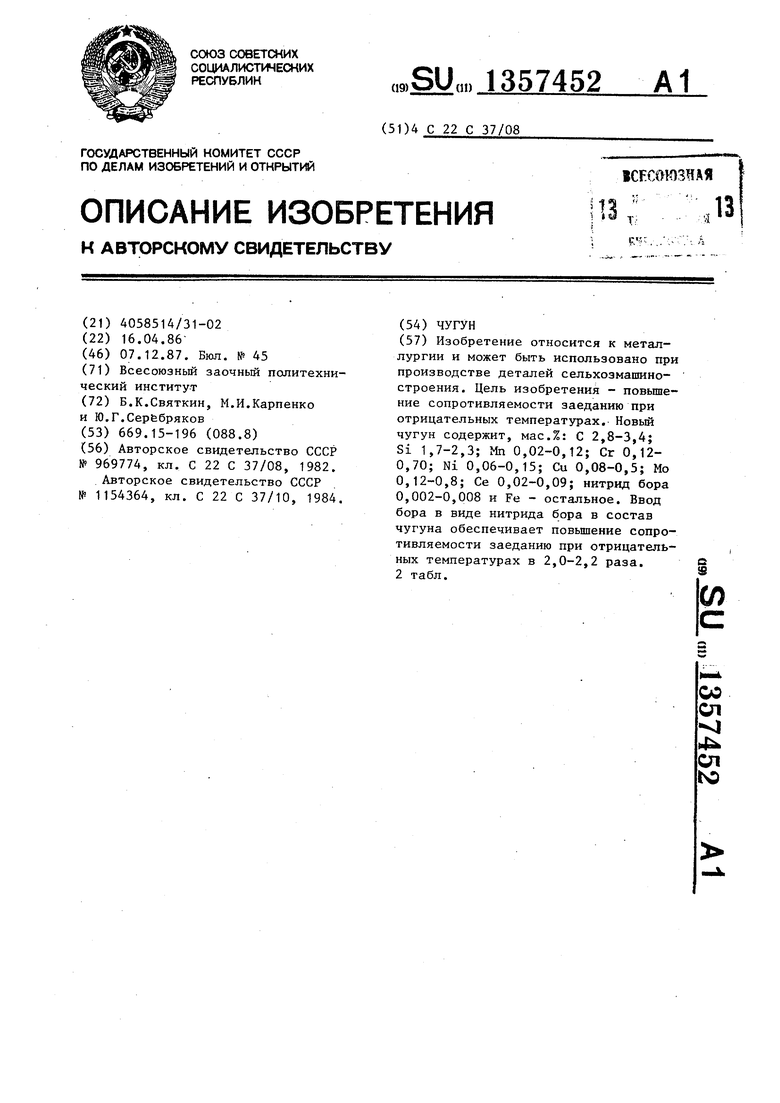

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих пр отрицательных температурах.

Цель изобретения - повышение сопротивляемости заеданию при отрицательных температурах.

Выбор граничных пределов содержания компонентов в составе чугуна обусловлен следующим.

Молибден в. количестве 0,12 - 0,8 мае , % повышает стабильность структуры, степень дисперсности и перлити зации структуры, увеличивает количеств сорбитообразного перлита, его стабильность в условиях трения при отрицательных температурах,антифрикционные свойства чугуна в отливках,что обеспечивает сопротивляемость заеданию при отрицательных температурах, повышает износостойкость и эксплуатационную стойкость. При концентрации молибдена менее 0,12 мас.% повышение дисперсности структуры, сопротивляемости заеданию и эксплуатационной стойкости незначительное, а при увеличении его содерзкания более 0,8 мас.% снижается стрела прогиба, характеристики механических, антифрикционных свойств и эксплуатационной стойкости

Медь в количестве 0,08-0,5 мас.% стабилизирует перлит, измельчает структуру металлической основы, улучшает распределение перлита и повышает антифрикционные свойства, сопротивляемость чугуна заеданию при отрицательных температурах, что приводит к повышению механических свойств и э} ;сплуатационной стойкости. Влияни меди на структуру и антифрикционные свойства начинает сказываться с кон

45

50

ц.ентрации 0,08 мас.%, а при увеличении содержания меди более 0,5 мас,% увеличивается ликвация структуры, снижаются эксплуатационная стойкость и сопротивляемость заеданию.

Нитриды бора в количестве 0,002- 0,008 мас.% оказывают модифицирующее действие, изменяют форму и характер распределения графита, неметаллических включений5 увеличивают содержание графита завихренной и компактной формы, что повышает стрелу прогиба, механические характеристики чугуна, сопротивляемость заеданию при отрицательных температурах и эксплуатационные свойства отливок. Влияние нитридов бора начинает сказываться с

0

0

g

5

0

концентрации 0,002 мас.%, а при увеличении их содержания более 0,2 мас.% снижаются стрела прогиба, антифрикционные и эксплуатационные свойства при отрицательных температурах.

Церий стабилизирует и измельчает структуру, способствует повьш1ению износостойкости, сопротивляемости заеданию при низких температурах и эксплуатационной стойкости. При концентрации до 0,02 мае,7, его влияние незначительное, а при увеличении концентрации более 0,09 мас,% увеличивается склонность к расслоению,количество неметаллических включений и снижаются служебные свойства и стрела прогиба.

Нижние пределы содержания углерода (2,8 мас.%), кремния (1,7 мас.%) и марганца (0,02 мас.%) установлены с целью исключения в тонкостенных отливках образования в структуре эвтектического цемента, а верхние пределы по содержанию углерода (3,4 мае . %), 5 кремния (2,3 мас.%) и марганца (0,12 мас,%) установлены исходя из опыта производства чугунов с высокими механическими и антизащитными свойствами и исключения в структуре образования феррита. Цри более высоких их концентрациях снижается сопротивляемость заеданию при трении.

Нижние пределы, содержания хрома (0,12 мас.%) и никеля (0,06 мас.%) обеспечивают требуемые прочностные, антизащитные и эксплуатационные свойства, а верхние пределы содержания хрома (0,7 мас.%) и никеля (0,15 мас.%) обоснованы тем, что при более высоких их концентрациях снижаются технологические свойства, пластичность, стрела прогиба и служебные свойства. Кроме того, при концентрации хрома более 0,7 мас,% существенно возрастает отбел отливок, их твердость, склонность к трещинам и схватыванию.

Чугун выплавляют в открытых индукционных печах методом переплава из шихты на основе предельных чугунов, чугунного и стального лома, чугунной стружки, ферромолибдена, металлического церия, бора, карбюризатора, никеля и ферросиликохрома. Плавку ведут форсированно с перегревом до 1480-1530°С. Выпуск металла с повышен-ным содержанием серы в разливочный ковш производят при 1480- 1500°С. Перед выпуском металла на дно ковша, имеющего температуру 7000

5

0

;i

800°C, загружают микролегирующие добавки: молибден, медь, церий и нитриды бора. Разливку металла для изготовления износостойких отливок производят при 1410-1450 С после модифицирования.

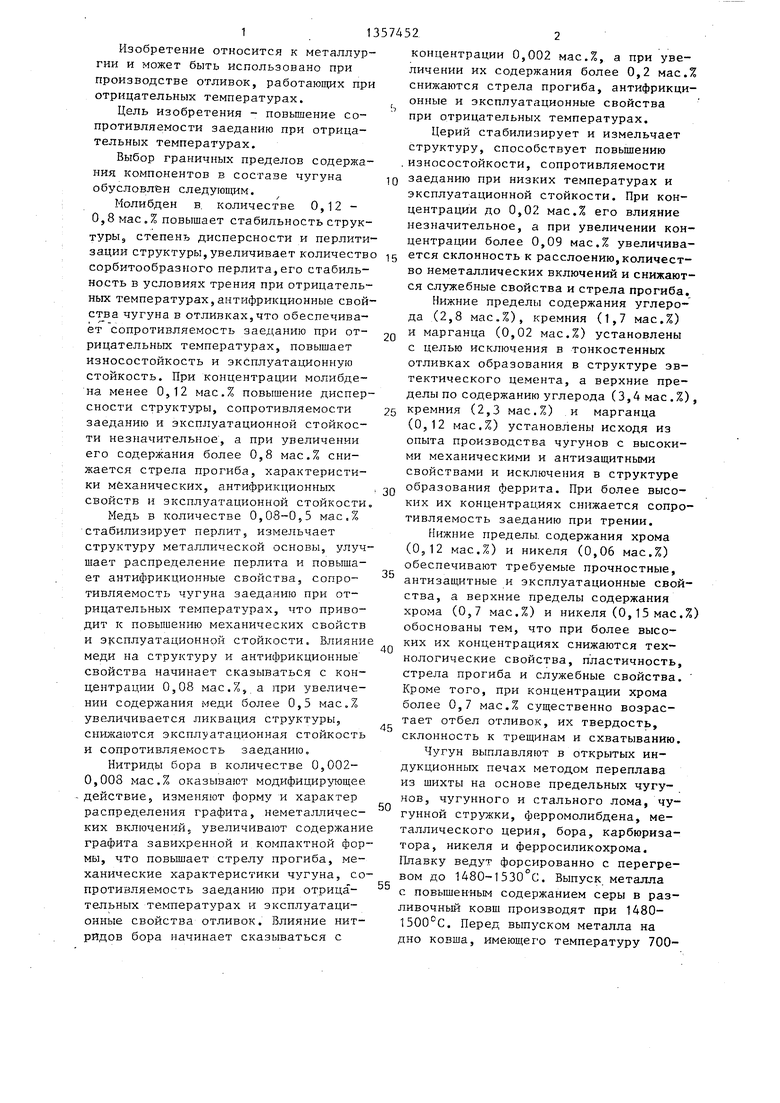

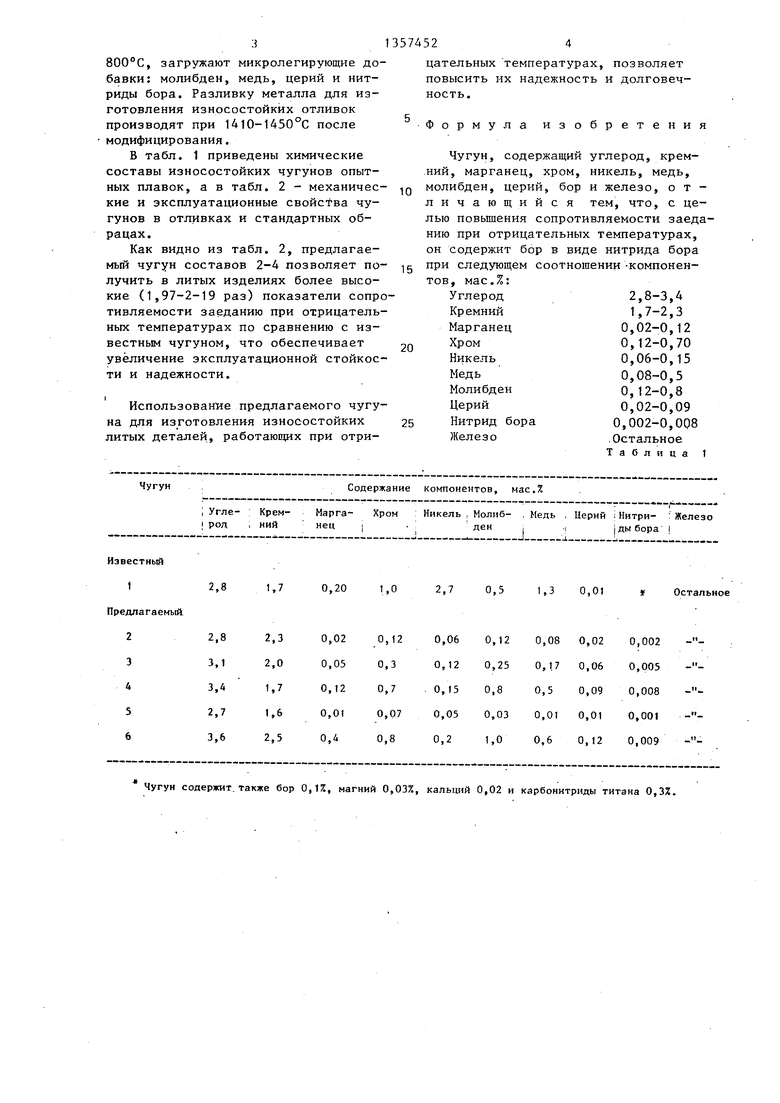

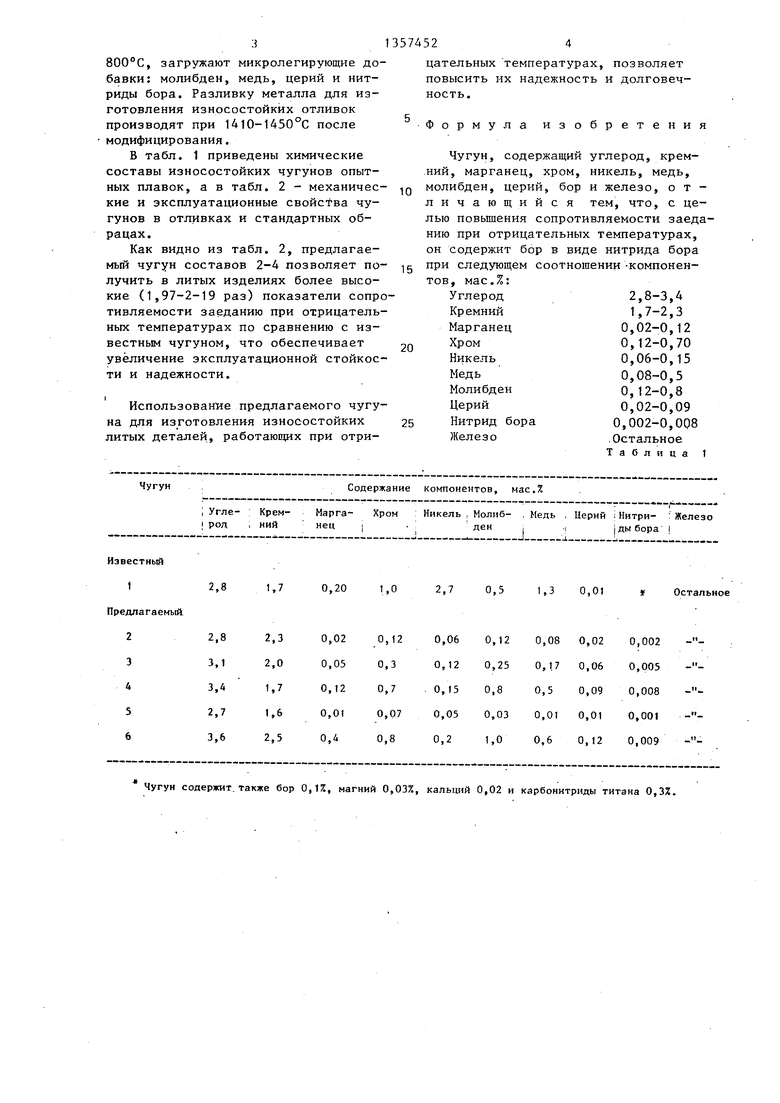

В табл. 1 приведены химические составы износостойких чугунов опытных плавок, а в табл. 2 - механические и эксплуатационные свойства чугунов в отливках и стандартных об- рацах.

Как видно из табл. 2, предлагаемый чугун составов 2-4 позволяет получить в литых изделиях более высокие (1,97-2-19 раз) показатели сопртивляемости заеданию при отрицательных температурах по сравнению с известным чугуном, что обеспечивает увеличение зксплуатационной стойкости и надежности.

Использование предлагаемого чугуна для изготовления износостойких литых деталей, работающих при отри

Чугун

; Угле- : Крем- Марга- I род , НИИ нец

звестный

t редлагаемый.

2

3

4

5

6

2,8

2,8 3,1 3,4 2.7 3,6

1,7

2,3 2,0

1,7 1,6 2,5

0,201,0

0,02 0,05 0,12 0,01 0,4

0,12

0,3

0,7

0,07

0,8

Чугун содержит, также бор 0,1%, магний 0,03%, кальций 0,02 и карбонитриды титана 0,3%.

цательных температурах, позволяет повысить их надежность и долговечность.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, церий, бор и железо, отличающийся тем, что, с целью повьшения сопротивляемости заеданию при отрицательных температурах, он содержит бор в виде нитрида бора при следующем соотношении -компонентов, мас.%:

2,8-3,4 1,7-2,3 0,02-0,12 0,12-0,70 0,06-0,15 0,08-0,5 О,12-0,8 0,02-0,09 0,002-0,008 .Остальное Таблица 1

5

0

5

Углерод

Кремний

Марганец

Хром

Никель

Медь

Молибден

Церий

Нитрид бора

Железо

компонентов, мас.%

J.

Никель , Молиб- , Медь , Церий ;Нитри- : Железо ден , . j ды бора I

2,7

0,06 0,12 О, 15 0,05 0,2

0,3

0,12

0,25

0,8

0,03

1,0

1,30,01

0,080,02

0,170,06

0,50,09

0,010,01

0,60,12

0,002 0,005 0,008 0,001 0,009

Остальное

го Г-.

о

f

v) О

9ч

О

vO чО О

44

О

1Л

00

о

гГ-о

LO

vO

о

CN)

о о

CN fvj

О

ГЛ CN

см

о

00 CTi

о г

0-1 CSI

О

1Л см

О

со

t СМ

о

LA Ш

о

гп sl

ш гм

о со

чО CS

о

чО чО СЧ

ч 00 Г-

о со J rj

со m

- -

чО

ш

00

о

го

O 4D

00

г.

00

00

t

Г- СО

(N СП

ЧО СМ

Сч| чО

CTi

00

rsl

ЧО

оо

vO 1Л -dсмчОLOi-O

со TI г (М -а- г го -Jф

со F сЧ

g

1Л

01

р. с

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1581769A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Чугун | 1987 |

|

SU1505979A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун | 1986 |

|

SU1330203A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Чугун | 1990 |

|

SU1705392A1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей сельхозмашиностроения. Цель изобретения - повьше- ние сопротивляемости заеданию при отрицательных температурах. Новый чугун содержит, мас.%: С 2,8-3,4; Si 1,7-2,3; Мп 0,02-0,12; Сг 0,12- 0,70; Ni 0,06-0,15; Си 0,08-0,5; Мо 0,12-0,8; Се 0,02-0,09; нитрид бора 0,002-0,008 и Fe - остальное. Ввод бора в виде нитрида бора в состав чугуна обеспечивает повьшение сопротивляемости заеданию при отрицательных температурах в 2,0-2,2 раза. 2 табл. i (Л со СП СП to

| Чугун | 1980 |

|

SU969774A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1984 |

|

SU1154364A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-16—Подача