Изобретение относится к металлургии, в частности к составам чугунов, применяемых для изготовления деталей, работающих в узлах трения с ограниченной смазкой при повышенных температурах, например, для элементов уплотнений-двигателей внутреннего сгорания (ДВС). Известен чугун 1 для гильз цилиндров следующего химического состава, вес. %: Углерод3,0-4,0 Кремний3,0-5,0 Марганец 0,3-0,6 Хром2,0-3,0 Медь0,3-1,0 Никель0,2-0,6 Редкоземельные металлы 0,005-0,10 Фосфор0,1-0,3 ЖелезоОстальное. Обладая высокой износостойкостью этот чугун имеет невысокие антифрикционные свойства и повышенную склонность к схватыванию в условиях граничного трения, а также плохую обрабатываемость лезвийным инструментом. Наиболее близким к предлагаемому по технической сушности и достигаемому , содержаший, фекту является чугун вес. о/о: 3,4-3,8 Углерод 2,5-3,2 . Кремний 0,5-0,8 Марганец 0,4-0,7 0,8-1,2 0,5-0,8 Никель 0,8-1,3 Молибден 0,1-0,3 Ванадий Остальное. Железо Этот чугун применяется для изготовления поршневых колец ДВС и элементов уплотнения роторно-поршневых двигателей (РИД). Наряду с удовлетворительными свойствами: обрабатываемостью и высоким сопротивлением схватыванию, он. недостаточно износостойкий, особенно при работе в паре с износостойкими покрытиями статоров РПД. Целью изобретения является повышение износостойкости чугуна при сохранении антифрикционных и технологических свойств. Указанная цель достигается тем, что чугун, содержаший углерод, кремний, марганец, хром, .медь, молибден, ванадий и железо, содержит компоненты в следующем соотношении, вес. %:

Углерод3,0-4,0

Кремний3,0-4,2

Марганец0,4-0,8

Хром1,5-2,5

Медь0,4-0,7

Молибден0,05-0,70

Ванадий0,03-0,3

ЖелезоОстальное.

В качестве примесей чугун может содержать фосфор до 0,3 вес. %, серу до 0,10 вес.% никель до 0,8 вес. °/о.

При этом отношение суммы углерода и кремния к сумме хрома, молибдена и ванадия находится в пределах 2,5-3,1.

Повышенное содержание в чугуне хрома и кремния обеспечивает получение отливок, микроструктура которых содержит достаточное количество мелких карбидов, что обеспечивает высокую износостойкость деталей без ухудшения технологических свойств. В

микроструктуре металлической основы предложенного чугуна преобладает троосто-сорбит с включениями эвтектических карбидов преимущественно равномерного распределения (8-12-об. %), графит тонкопластинчатый равномерного и розеточного распределения.

Чугун выплавляют в индукционной тигельной печи с кислой футеровкой.

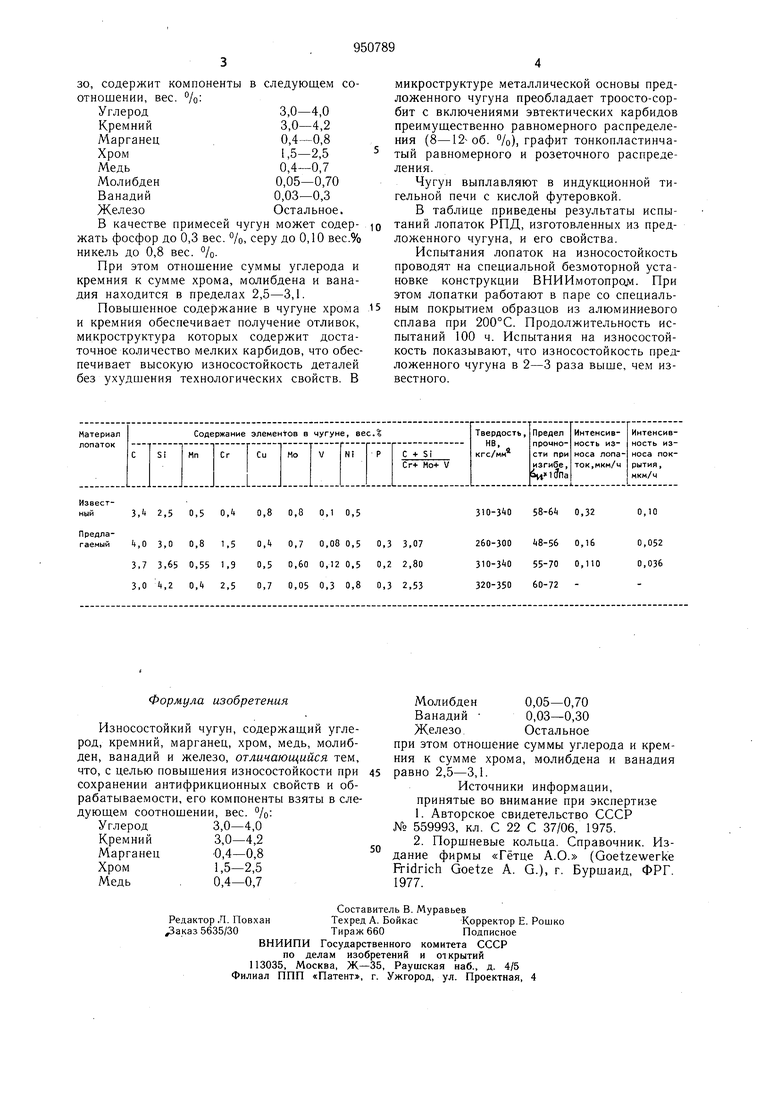

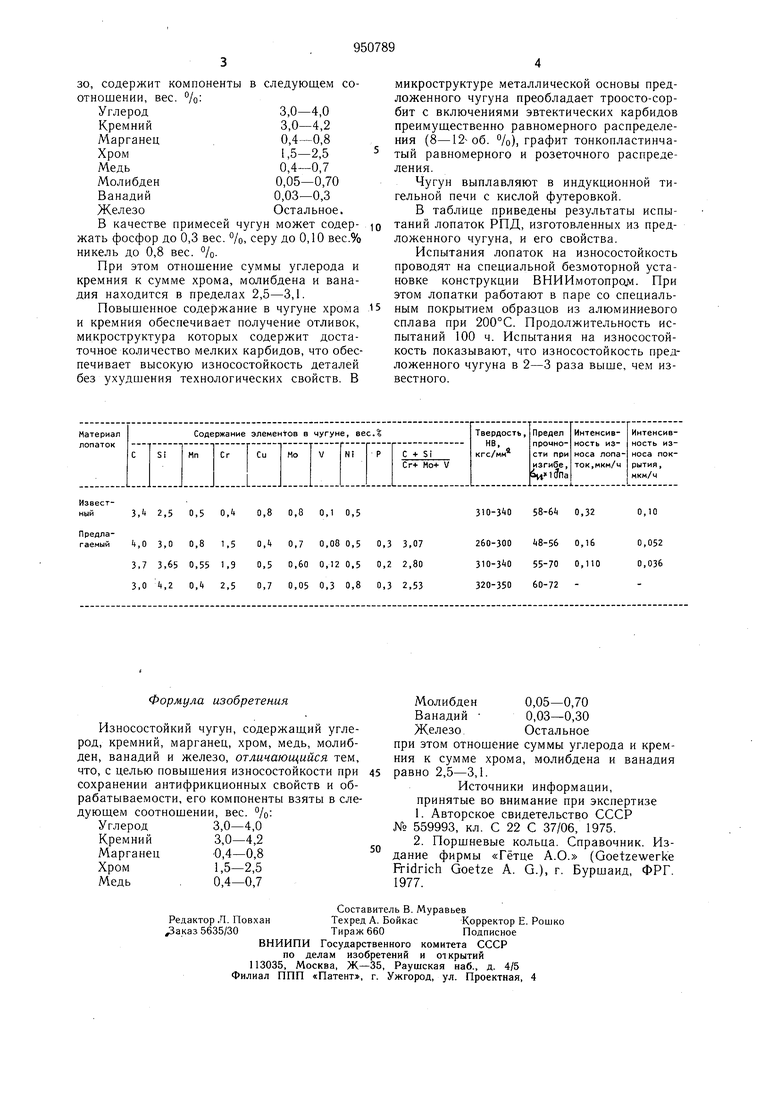

В таблице приведены результаты испытаний лопаток РПД, изготовленных из предложенного чугуна, и его свойства.

Испытания лопаток на износостойкость проводят на специальной безмоторной установке конструкции BHHHMOTonpojvi. При этом лопатки работают в паре со специальным покрытием образцов из алюминиевого сплава при 200°С. Продолжительность испытаний 100 ч. Испытания на износостойкость показывают, что износостойкость предложенного чугуна в 2-3 раза выше, чем известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун | 1983 |

|

SU1100328A1 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| ЧУГУН | 2001 |

|

RU2191214C2 |

| Чугун | 1990 |

|

SU1712450A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| Чугун | 1982 |

|

SU1054439A1 |

Содержание элeмeнtoв в чугуне, вес.%

Материал лопаток

Си

Сг

МО

МП

Извест0,8 0,8 0,1 0,5 ный 3,,5 0,5 О,I

ПредлаПредел

ИнтенсивИнтенсивТвердость,

НВ, ность изность изпрочнокгс/мм

SI носа поксти при носа лопаток,мкм/ч изгибе, Мо+ V рытия, мкм/ч

SlO-SlO 58-6| 0,32

0,10

Авторы

Даты

1982-08-15—Публикация

1981-01-07—Подача