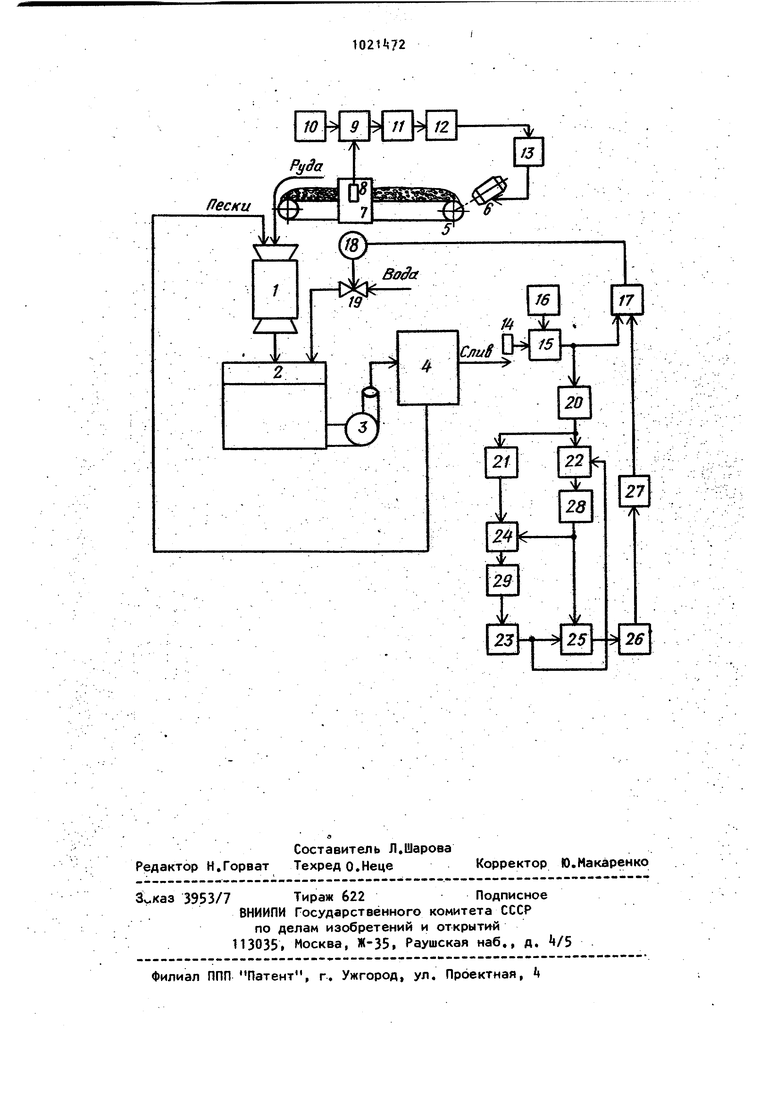

-;..:- t . Изобретение относится к автомати цескому управлению работой взаимосвязанных измельчительных и классифицирующих агрегатов на обогатитель ных фабриках в условиях изменяющегося качества исходной руды и состояния технолэгического оборудования. Известна система автоматического управления измельчительным комплексом, включающая мельницу, величина питания которой контролируется датчиком автоматических конвейерных весов, выход которого подключен к первому входу ди с каретного регулятора, который управляет приводом сбор ного конвейера, а также датчик сред ней крупности исходной руды, подклю ченный ко второму входу дискретного регулятора l , Недостатками известной системы являются частые отклонения парамет ров технологического процесса от оптимальных значений, вызванные низ кой точностью и надежностью существующих датчиков средней крупности исходной руды, а следовательно ибольшие потери полезного компонента малый выход и низкое качество концентрата. Наиболее близкой к предлагаемой по технической сущности является .система управления измельчительным комплексом, содержащая мельницу, работающую в замкнутом цикле с классифицирующим аппаратом, датчик.автоматичес.ких конвейерных весов, который подключен к одному из входов первого сумматора, дру гой вход которого соединен с задатчиком расхода руды, а выход первого сумматора подключен через последовательно соединенные регулятор, нормирующий преобразователь и преобразователь мощности к электроприводу конвейерапитателя, датчик гранулометрического состава твердого в пульпе на сливе. классифи(ирующего аппарата, который подключен к .одному из входов второго сумматора, другой вход которого соединен с задатчиком содержания контро лируемого класса крупнйсти в сливе классифицирующего аппарата, а выход второго сумматора соединен с одним из входов регулятора расхода воды, выход которого соединен с исполнительным механизмом регулирующего органа расхода воды 2. 22 В процессе работы технологических агрегатов, составляющих измельчительныи комплекс вследствие изменения качества перерабатываемого сырья, состояния мелющих тел и футероврчиой брони, происходит дрейф динамических характеристик объекта управления (вариации постоянной вре мени объекта управления). Это ведет к. потере производительности и ухудшению качества работы измельчительного комплекса. Целью изобретения является повышение точности управления, Эта цель достигается тем, что Система управления измельчительным комплексом, содержащая мельницу, работающую в замкнутом цикле с классифицирующим аппаратом, датчик автоматических конвейерных весов, j который подключен к одному из входов первого сумматора, другой вход коTopdro соединен с задатчиком расхода РУДЫ, а выход первого сумматора подключен через последовательно соединенные регулятор, нормирующий преобразователь и преобразователь мощности к электроприводу конвейерапитателя, датчик гранулометрическое го состава твердого в пульпе на сливе классифицирующего аппарата, который подключен к одному из входов второго сумматора , .другой вход которого соединен с задатчиком содержания контролируемого класса крупности в-сливе классифицирующего аппарата, а выход второго сумматора соединен с одним из входов регулятора расхода воды, выход которого соединен с исполнительным механизмом регулирующего органа расхода воды, снабжена блоком коррекции, двумя дифференциаторами, двумя одновибраторами, тригге1эом, ключом, нуль-органом, таймером и масштабирующим блоком, причем выход второго сумматора подключен ко входу первого дифференциатора, выход которого соединен с одним из входов триггера и со входом второго дифференциатора, выход которого подключен через последовательно соединенные ключ и нуль-орган ко входу первого одновибратора, выход которого подключен к другому входу триггера и к одному из входов таймера, выход которого подключен через последовательно соединенные масштабирующий блок и блок коррекции к другому входу регулятора рас.3 хода воды, а выход триггера соедине со входом второго одновибратора, выход которого соединен с ключом и с другим входом таймера. На чертеже показана предлагаемая система. Система включает мельницу 1, зумпф 2, насос 3 классифицирующий аппарат Ц конвейер-питатель 5, электропривод 6 конвейера-питателя, автоматические весы 7, датчик веса В,, первый сумматор 9, задатчик расхода руды 10, регулятор 11, нормирующий преобразователь 12, преобразователь мощности 13, датчик грансостава 1, втррой сумматор 15, задатчик грансостава 16, регулятор расхода воды 17, исполнительный мех низм 18, регулирукядий орган 19, пер вый и второй Дифференциаторы 20 и 2 триггер 22, первый одиовибратор 23, ключ 2kf таймер 25, масштабирующий блок 26, блок коррекции 27, второй одновибратор 28, нуль-орган 29. .Система управле.ния измельчитёльным комплексом работает следующим образом. С датчика 8 автоматических конвейерных весов измеренное мгновен ное значение погонной нагрузки на конвейере литателе 5 поступает на сумматор 9,.где сравнивается с величиной задания, которая выставляется з-а датчиком 10. рассогласования, т,е. разность между измеренным и заданным значениями погонной нагрузки, поступает на регулятор 11 расхода руды, который формирует упрэвляющий сигнал об, в соответствии с заданным законом управ ления, В нормирующем преобразователе 12 производится преобразование амплитуды и формы сигнала в соответ ствии со стандартами преобразовател мощности 13. Преобразователь мощности 13, изменяя скорость вращения .электрощривода 6 конвейера питателя 5 таким образом, чтобы скомпенсировать величину рассогласования -j , стабилизирует количество руды, пост пающей в мельнй цу 1. Датчик гранулометрического состава твердого на сливе классифицирующего аппарата k измеряет содер жание -контролируемого класса круп.ности у перерабатываемого материала в выходном продукте измельчител ного. комплекса. Наилучшие показатели процесса обогащения полезных иск 2 паемых достигаются-при постоянном, заданном для данного типа измельчаемой руды, содержании контролируемого класса крупности твердой фазы пульпы, поступающей в обогатительный аппарат. При отклонении тёкущв го значения С-|-от заданного - у, устанавливаемого задетчйком 16, регулятор 17 формирует управляющий сигнал Ь , параметры которого зависят от величины рассогласования я (f Г ля оценки динамических характеристик измельчительного комплекса (постоянной времени объекта управле ния) сигнал рассогласования Е ПО ступает на первый дифференциатор 20, где определяется первая производная 2 Оценку характеристик объекта управления целесообразно (с точки зрения точности и надежности получаемых . результатов) проводить в том случае, . если параметры переходного процесса превышают уровень помехи. С этой целью пороговое устройство, выполненное в виде триггера 22, фиксирует момент превышения величиной q заданного уровня Cj, т . е, выполнения условия / Е. / ( ) При выполнении условия (1) вто- , рой одновибратор28 формирует импульс фиксированной амплитуды и длительности, который запускает таймер 25« Этот же импульс поступает на первый вход электронного ключа 2k и отпирает его. Второй дифференциатор 21 определяет величину второй производной 2, значение ко- . торой затем поступает на нуль-орган 29, фиксирующий равенство ее нулю. В этот момент срабатывает первый.одновибратор 23, останавливающий таймер 25, Таким образом, таймер 25 измеряет промежуток времени от мо мента выполнения условия С / э до момента достижения второй производной первого нулевого знаме ния, т.е, от момента запуска таймера 25 вторым одновибратором 28 и до момента остановки его первым одновибратором 23. С увеличением постоянной :ремени объекта управления происходит уменьшение, скорости нарастания величины рассогласования Е после начала переходного процесса и, как следствие, увеличение промежутка времени ut. Уменьшение ut соответствует уменьшению инерционности объекта и про5порциональному же уменьшению его по стоянной времени. С выхода таймера 25 сигнал, соответствующий измеренному промежутку времени At, поступает в масштабирующий блок 26, где умножается на коэффициент .пропорциональности к дл согласования с выходными цепями бяв ка коррекции 27. Блок коррекции 27 осуществляет коррекцию уставок (времени интегрирования) регулятора .17. При этом, если измеренное текущее значение отлично от предыдущего,блок коррекции изменяет параметры регулятора 17 таким образом, чтобы скомпенсировать увеличение или уменьшение по стоянной времени объекта управления. Таким образом, регулятор 17 расхода воды в зумпф 2 стабилизирует объемное содержание выбранного клас са крупности на сливе классифицирующего аппарата и в то же время поддерживает заданные параметры переходных процессов в замкнутой системе автоматичёскЬго управления вне зависимости от изменяющихся динамических характеристик измельчительногб комплекса, что дает возможност повысить производительность и улучшить качество-работы измельчительного комплекса. Использование системы автоматического управления измельчительным комплексом на обогатительной фабрик ЮГОКа позволяет обеспечить поддер жание оптимальной производительности измельчительного агрегата по ис ходному питанию с учетом текущих характеристик измельчительного агре гата и перерабатываемого сырья. При этом улучшается качество управления 72 . 6 технологическим процессом за счет своевременного учета и компенсации возникающих возмущений. Проведенные опытно-промышленные испытания в предварительное моделирование показывают, что в ре5(ультате внедрения системы автоматического управления измельчительным комплексом на одной секции обогатительной фабрики ЮГОКа выход готового продукта увеличивается на 0,25%, дисперсия колебаний гранулометрического состава уменьшается на 20%, годовое производство концентрата увеличивается на 0,6, потери полезного компонента в хвостах уменьшаются на 0,3%. . В результате повышения производигельности на 0,6 объем товарной пр,о дукции составляет 653,80 тыс.т. Дополнительное количество концентрата за счет снижения потерь железа в хвостах йа0,2% составляет 3,69 тыс.т. Объем производства концентрата « с учётом снижения потерь железа в хвостах составляет б57,6 тыс.т. Годовой прирост прибыли за счет роста объема реализуемой продукции составляет 2,5 тыс.руб. Экономия на эксплуатационных расходах за счет роста объема производства составляет 5,093 тыс.руб. Экономия за счет снижения расхода сырья в связи с увеличением выхода и снижения потерь железа составляет 26,30 тыс. руб. ; Годовая прибыль с учетом эксплуатационных затрат составляет 53,0 тыс.. руб. Годовой экономический эффект составляет 50 тыс. руб. Ж1Н 12

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

25

23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизация процессов обогащения руд, Киев, Техника, 1Э72,-с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического управления циклом измельчения, Graigmont Webler С.С.В | |||

| Diaz Larry S | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Горное дело, 1973, № 11, с, З (прототип), | |||

Авторы

Даты

1983-06-07—Публикация

1982-03-24—Подача