Изобретение относится к области плазменной техники и вакуумной технологии нанесения покрытий и может быть использовано в микроэлектронике для нанесения тонких пленок, в машиностроении для нанесения износостойких, жаропрочных, коррозионностойких и других защитных покрытий простого и сложного составов.

Известен способ плазменного нанесения покрытий в вакууме на поверхность обрабатываемых изделий, заключающийся в генерировании исходных материалов в виде отдельных встречных плазменных потоков, смешивании этих потоков и осаждении исходных материалов на поверхность обрабатываемых изделий.

Недостатком известного способа является невозможность получения однородных покрытий из-за наличия микрокапель эродируемого катода.

Наиболее близким техническим решением к изобретению является способ плазменного нанесения покрытий в вакууме, включающий генерирование встречных потоков плазм исходных материалов, смешивание их в зоне взаимодействия потоков, направление электрическим полем в сторону подложки и их осаждение.

Недостатком указанного способа является низкая производительность процесса, что обусловлено наличием потерь плазменных потоков исходных материалов в результате рассеяния при их столкновении.

Целью изобретения является повышение производительности процесса путем увеличения коэффициента использования массы исходных материалов.

Цель достигается тем, что в способе плазменного нанесения покрытий в вакууме, включающем генерирование встречных потоков плазм исходных материалов, смешивание их в зоне взаимодействия потоков, направление электрическим полем в сторону подложки и их осаждение, при смешивании потоки плазм исходных материалов тормозят в зоне взаимодействия температурным полем на время 101 - 104 мкс.

Сущность способа заключается в следующем.

При помощи нескольких плазменных ускорителей генерируют встречные потоки плазм исходных материалов. Осуществляют смешивание плазменных поток в зоне взаимодействия, находящейся напротив подложкодержателя. При смешивании плазм исходных материалов производят их торможение в этой зоне на время 101 - 104 мкс. Торможение плазменных потоков осуществляют, используя эффект образования "плазменной подушки", основанный на отличии от единицы коэффициента конденсации материала из потока плазмы на поверхности твердого тела, что приводит к торможению потока плазмы перед поверхностью, в результате чего вблизи нее образуется длительно существующее плазменное образование, причем время его существования увеличивается при уменьшении коэффициента конденсации. Снижение коэффициента конденсации достигается нагревом поверхности твердого тела, расположенного в зоне взаимодействия потоков, до температуры, близкой к критической температуре конденсации используемых материалов. При температуре поверхности выше критической температуры конденсации данного материала коэффициент конденсации становится равным нулю. Таким образом, при достаточно высокой температуре поверхности твердого тела (близкой к критической температуре конденсации или выше нее) эффект образования "плазменной подушки" проявляется наиболее сильно.

Существенность операции торможения потоков заключается в том, что она позволяет удержать плазмы исходных материалов в зоне взаимодействия потоков и предотвратить утечку плазмы из зоны. Благодаря этому исключаются непроизводительные потери исходных материалов и, следовательно, возрастает коэффициент использования массы исходных материалов, что в свою очередь приводит к увеличению ресурса работы устройства и повышению производительности процесса нанесения покрытии.

Временной интервал торможения наиболее полно отвечает требованиям проведения плазмохимических реакций (в случае нанесения покрытий сложного состава), продолжительность которых ввиду высоких скоростей этих реакций составляет 10-5 - 10-2 с (101 - 104 мкс), а также для интенсивного смешивания плазменных потоков и формирования направленного к подложкодержателю потока плазмы осаждаемого материала.

Кроме того, высокоинерционные микрокапли плазменных потоков (в случае использования эрозионной плазмы) при достижении поверхности, нагретой до температуры, близкой к критической температуре конденсации используемого материала или выше нее, дробятся, доиспаряются и возвращаются в виде плазмы в зону взаимодействия потоков.

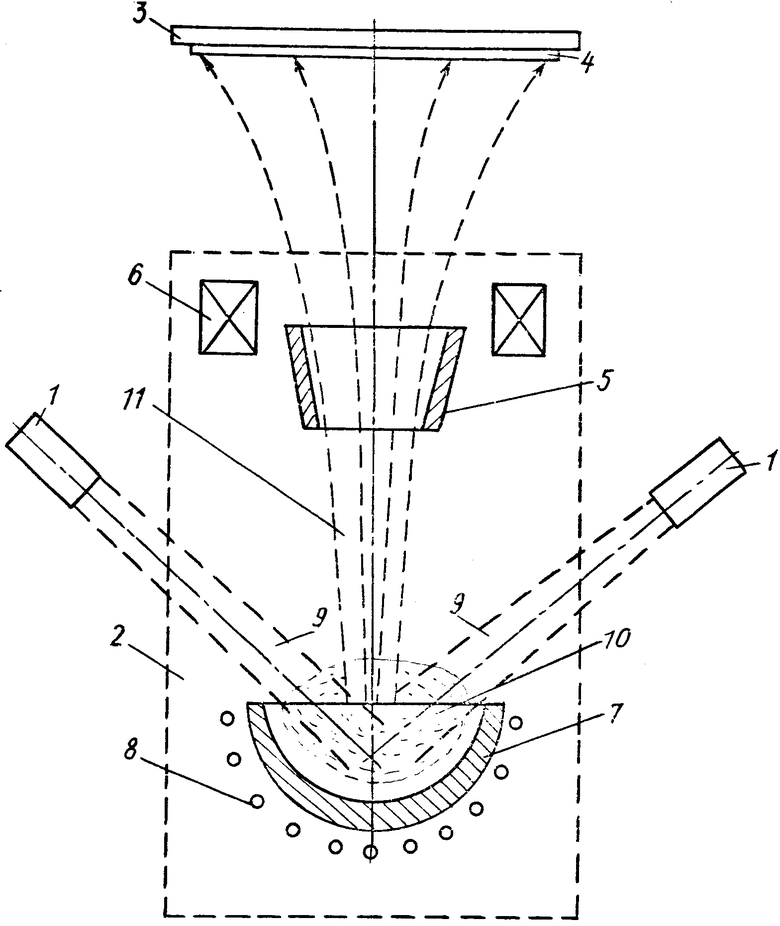

На чертеже изображено устройство для реализации предлагаемого способа, содержащее плазменные ускорители 1, формирующую систему 2, подложкодержатель 3, на котором закреплено изделие 4, полый электрод 5, средство для создания магнитного поля 6, вспомогательная подложка 7, нагреваемая нагревателем 8.

Плазменные ускорители 1 смещены относительно оси формирующей системы 2 и расположены под углом к ней, причем оси плазменных ускорителей пересекаются в точке, лежащей на оси формирующей системы.

Смешивание встречных потоков 9 плазм исходных материалов, генерируемых ускорителями 1 в направлении нагретой поверхности вспомогательной подложки 7, происходит в зоне их взаимодействия 10. Поверхность вспомогательной подложки 7 может быть выполнена ребристой (на чертеже не показано) для практически полного устранения попадания отраженных от нее микрокапель в направленный к подложкодержателю 3 поток плазмы 11 осаждаемого материала.

П р и м е р 1. Наносят цинковые покрытия при давлении остаточных газов в вакуумной камере 6,65 ˙ 10-4 Па. Плазменными ускорителями генерируют в импульсном режиме встречные потоки плазм цинка, смешивают их в зоне взаимодействия и формируют направленных к подложкодержателю поток плазмы цинка. При смешивании встречных потоков плазм цинка осуществляют их торможение в зоне взаимодействия на время 240 мкс, для чего плазменные потоки направляют к поверхности вспомогательной подложки, нагретой до температуры на 300оС ниже критической температуры конденсации цинка Ткр на металлической поверхности, составляющей 400оС. На плазму в зоне взаимодействия воздействуют импульсным электрическим полем, создаваемым путем приложения к вспомогательной подложке электрического потенциала. Получены цинковые покрытия с относительным содержанием микрокапель ≈ 0,25% и максимальными их размерами, не превышающими 0,3 мкм. Производительность процесса при этом повышается в 1,4 раза.

П р и м е р 2. Аналогично наносят цинковые покрытия при температуре поверхности вспомогательной подложки, превышающей Ткр на 150оС. Максимальные размеры макродефектов в полученных покрытиях не превышают 0,1 мкм при относительном содержании микрокапель менее 0,1%. Производительность процесса при этом увеличивается более чем в 2 раза.

Способ плазменного нанесения покрытий в вакууме имеет следующие преимущества по сравнению с ранее известными способами.

В результате торможения плазм исходных материалов происходит их удержание в зоне взаимодействия, т.е. предотвращается утечка плазмы из зоны, чем исключаются непроизводительные потери исходных материалов; они используются наиболее полно и рационально, т.е. возрастает коэффициент использования массы исходных материалов, в связи с чем ресурс работы устройства повышается и увеличивается производительность процесса.

За счет образования заторможенного плазменного потока, приводящего к увеличению плотности плазмы в зоне взаимодействия и времени взаимодействия встречных потоков исходных плазм, интенсивней протекает процесс получения покрытий сложного состава, что также приводит к увеличению производительности; введение в зону протекания плазмо-химической реакции определенных строго дозированных порций исходных материалов обеспечивает эффективное и наиболее полное их использование.

Предлагаемый способ обеспечивает получение высокооднородных по толщине и структуре покрытий как простого, так и сложного составов, так как в результате столкновения встречных потоков плазм исходных материалов происходит уменьшение количества и дисперсности микрокапельной фазы. Высокоинерционные микрокапли, попадающие на поверхность твердого тела, нагретую до высокой температуры, доиспаряются за счет ввода в них дополнительной энергии, что обеспечивает формирование направленного к подложкодержателю бескапельного потока осаждаемого материала.

В покрытиях из тугоплавких металлов, полученных по предлагаемому способу, микрокапельные включения полностью отсутствуют.

Использование предлагаемого способа, например, в микроэлектронике позволяет значительно улучшить качество покрытий, расширить диапазон используемых материалов и номенклатуру выпускаемых изделий, создать высокопроизводительные установки вакуумного напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1980 |

|

SU880178A1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| СПОСОБ ГЕНЕРАЦИИ ПОТОКА ПЛАЗМЫ | 1982 |

|

SU1061686A3 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ В ВАКУУМЕ | 1988 |

|

SU1552676A3 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1988 |

|

SU1551233A4 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1983 |

|

SU1116967A4 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1979 |

|

SU908113A1 |

| ЭРОЗИОННЫЙ ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 1982 |

|

SU1088639A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ РАЗРЯДА В ИМПУЛЬСНОМ ГЕНЕРАТОРЕ ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1985 |

|

SU1268082A4 |

| БИОКАРБОН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095464C1 |

СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, включающий генерирование встречных потоков плазм исходных материалов, смешивание их в зоне взаимодействия потоков, направление электрическим полем в сторону подложки и их осаждение, отличающийся тем, что, с целью повышения производительности путем увеличения коэффициента использования массы исходных материалов, при смешивании потоки плазм исходных материалов тормозят в зоне взаимодействия температурным полем на время 101 - 104 мкс.

| Авторское свидетельство СССР N 826761, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-06-30—Публикация

1982-02-04—Подача