О5 00

сх к|

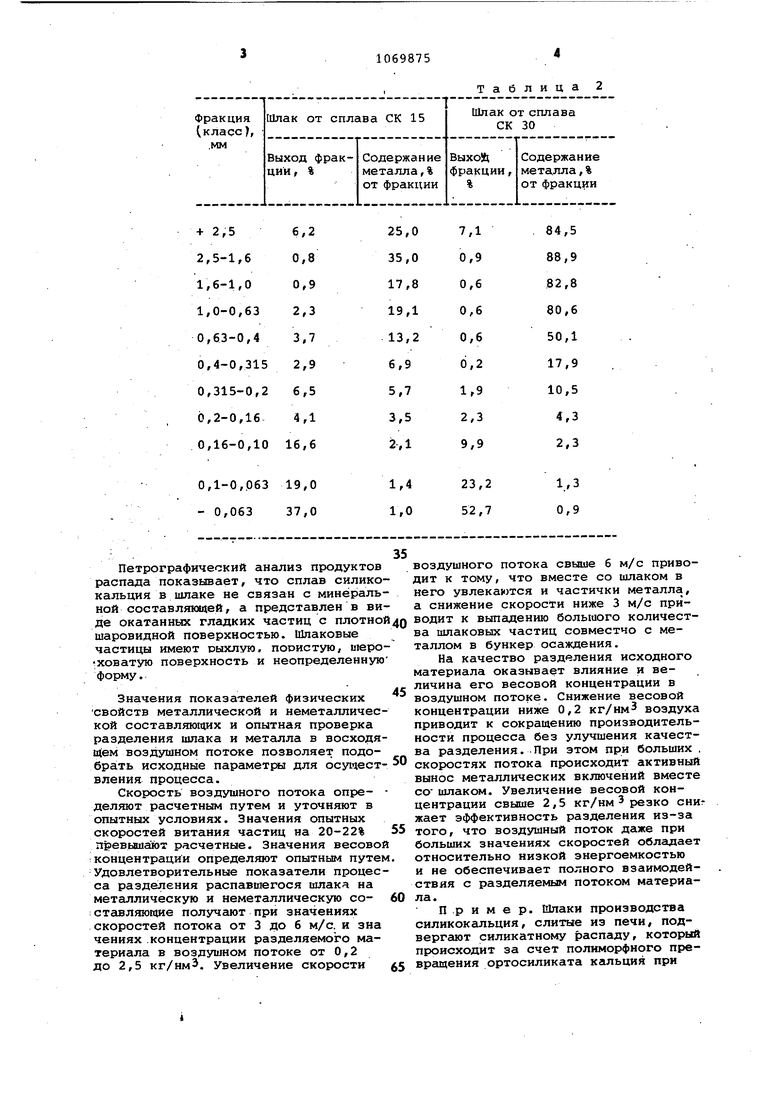

ел Изобретение относится к черной металлургии, конкретно к отделению корольков металла из шлака, преимущественно для переработки распадающихся шлаков производства силикокальция. Известен способ извлечения силико кальция из шлака, в котором силикокальций из печи разливают в плоск ю разъемную изложницу через заправленный сухкм песком копильник для разделения металла и шлака. Более легкий, чем шлак, сплав стекает в излож ницу , а шлак остается в копильнике. В полученном шлаковом блоке содержится значительное количество металла. После охлаждения крупные куски металла из блоков выбирают вру ную, а остальное полностью.отправляют в отвал Г13. Недостатками этого способа являются большие потери металла со шлаком и тяжелые условия труда шлаковщиков. Наиболее близким к предлагаемому является способ переработки рассыпаю щихся шлаков производства ферросплавов . В этом способе шлак после слива из печи, охлаждения и распада подают на воздушный сепаратор, где производится отделение металла и нераспавшихся кусков шлака от мелких фракций шлака в поле действия дентро бежных сил и замкнутых воздушных потоков . Освобожденный от пылевидных частиц материал подают на магнитную сепарацию в зону действия слабых и сильных магнитных полей, в которых производится извлечение металла С2. Однако удовлетворительного разделения шлака на металлическую и неметаллическую составлякчцие воздушный сепаратор не обеспечивает, а применени магнитной сепарации для извлечения, силикокальция неприемлемо так как последний относится к разряду немагнитных материалов. Цель изобретения - повышение эффективности извлечения силикокальция из шлака. Указанная цель достигается тем, что в способе переработки рассыпающихся шлаков, включающем охлаждение слитого из печи шлака в режимах, обе печивающих его распад, с последующим разделением на металлическую и неметаллическую составляющие в потоке энергоносителя, разделение ведут в восходящем воздушном потоке, движущемся со скоростью 3-6 м/с при концентрации подаваемого на разделение шлака 0,2-2,5 кг/нм воздуха. СкоросА витания частиц ( или критическая скорость ) это скорость вертикального потока воздуха, при которой частица, внесенная в этот поток, находится во взвешенном состоянии (витает. Скорость витания зависит от размеров частиц, шероховатости и формы их поверхности, плотности, а также от динамической вязкости потока воздуха, т.е. каждой конкретной частице соответствует своя скорость витания. Если скорость потока будет больше, чен скорость витания для частицы, то частица будет двигаться совместно с воздушным потоком вверх, а если скорость потока будет меньше, то частица будет осаждаться в этом потоке. Иначе говоря, в воздушном потоке с заданной скоростью частицы будут разделяться в зависимости от присущих им свойств. Учитывая тот факт, что разделению подвергается не одна частица, а поток частиц, на характер разделения будет сказываться концентрация частиц в воздушном потоке или интенсивность подачи частиц в разделяющую среду в единицу времени. Анализ вещественного состава и физико-механических свойств распавшихся шлаков от Производства 30 и 15%ного силикокальция, показывает, что металлическая и неметаллическая составляющие имеют сходныезначения удельной плотности (табл.1). Таблица 1 Вместе с этим металлические включения, в основном, присутствуют в класjax 2,5-0,315 мм, т.е. в относительно, крупных фракциях (табл.2).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки распадающегося металлургического шлака | 1982 |

|

SU1046213A1 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

| Способ переработки шлаков ферросплавного производства | 1987 |

|

SU1532088A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА | 1991 |

|

RU2027792C1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| Способ извлечения металла из шлака | 1982 |

|

SU1070190A2 |

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| Способ переработки распадающегося металлургического шлака | 1986 |

|

SU1401025A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2353682C2 |

| Способ переработки распадающихся металлургических шлаков | 1987 |

|

SU1740467A1 |

СПОСОБ ПЕРЕРАБОТКИ РАССЫПАгЮЩИХСЯ ИШАКОВ, включаш ий охлаждение слитого из печи шлака в режимах, обеспечивающих его распад, с последующим разделением на металлическую и неметаллическую составляницие в потоке энергоносителя, отличающийся тем, что, с цепью Новы- . шения эффективности извлечения силвкоксшьция из шлака, разделение ведут в восходящем воздушном, потоке, движущемся со скоростью 3-6 м/с, при концентрации подаваемого на разделение шлака 0,2-2,5 кг/нм йоздуха. S

Петрографический анализ продуктов распада показывает, что сплав силико кальция в шлаке не связан с минераль ной составляющей, а представлен в ви де окатанных гладких частиц с плотно шаровидной поверхностью. Шлаковые частицы имеют рыхлую, пооистую, uiepo ховатую поверхность и неопределенную форму. Значения показателей физических СВОЙСТВ металлической и неметалличес кой составляющих и опытная проверка разделения шлака и металла в восходящем воздушном потоке позволяет подобрать исходные параметра для осугчествления процесса. Скорость воздушного потока определяют расчетным путем и уточняют в опытных условиях. Значения опытных скоростей витания частиц на 20-22% превьииайют расчетные. Значения весовой концентрации определяют опытным путем Удовлетворительные показатели процесса разделения распавшегося шлака на металлическую и неметаллическую составляющие при значениях скоростей потока от 3 до б м/с. и зна чениях .концентрации разделяемого материала в воздушном потоке от 0,2 до 2,5 кг/нмЗ. Увеличение скорости воздушного потока свыше 6 м/с приводит к тому, что вместе со шлаком в него увлекаются и частички металла, а снижение скорости ниже 3 м/с приводит к выпадению большого количества шлаковых частиц совместно с металлом в бункер осаждения. На качество разделения исходного материала оказывает влияние и величина его весовой концентрации в воздушном потоке. Снижение весовой концентрации ниже 0,2 кг/нм воздуха приводит к сокращению производительности процесса без улучшения качества разделения. При этом при больших . скоростях потока происходит активный вынос металлических включений вместе СО шлаком. Увеличение весовой концентрации свыше 2,5 кг/нм3 резко сниг жает эффективность разделения из-за того, что воздушный поток даже при больших значениях скоростей обладает относительно низкой энергоемкостью и не обеспечивает полного взаимодействия с разделяемым потоком материала. Пример. Шлаки производства силикокальция, слитые из печи, подвергают силикатному распаду, который происходит за счет полиморфного превращения ортосиликата кальция при

медленном охлаждении в интервале температур от 525 до с увеличением удельного объема приблизительно на 1:2%. Распавшийся 1илак накапливают в бункерах, над которыми устраивают приемные решетки, ограничивающие по-. падение крупных кусков нераспавшёго|ся шлака на дальнейшую переработку. из бункеров питателем и ленточным | транспортером шлак подают в аЛпарат ОЛЯ разделения шлака- на металлическую и неметаллическую составляющие в восходящем воздушном потоке. Для разделе НИН материал загружают в аппарат свер ху. Скорость восходящего воздушного потока в аппарате задают, исходя из значения скорости витания частиц граничной крупности. Значение гранлчной крупности определяют в результате исследования физических свойств раз-.

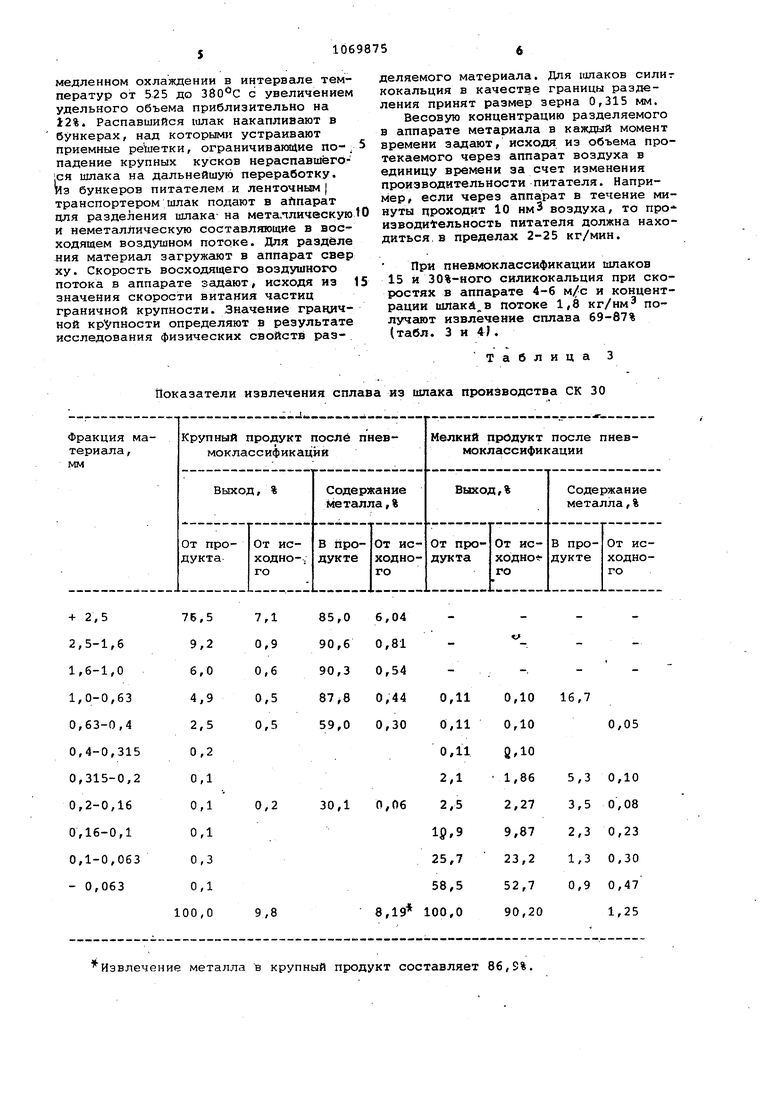

Показатели извлечения сплава из шлака производства СК 30

Извлечение металла в крупный продукт составляет 86,5%.

деляемого материала. Для ишаков силиг кокальция в качестве границы разделения принят размер зерна 0,315 мм.

Весовую концентрацию разделяемого в аппарате метариала в каждый момент времени задают, исходя из объема протекаемого через аппарат воздуха в единицу времени за счет изменения производительности питателя. Например, если через аппарат в течение минуты проходит 10 нмЗ воздуха, то про изводи ельность питателя должна находиться, в пределах 2-25 кг/мин.

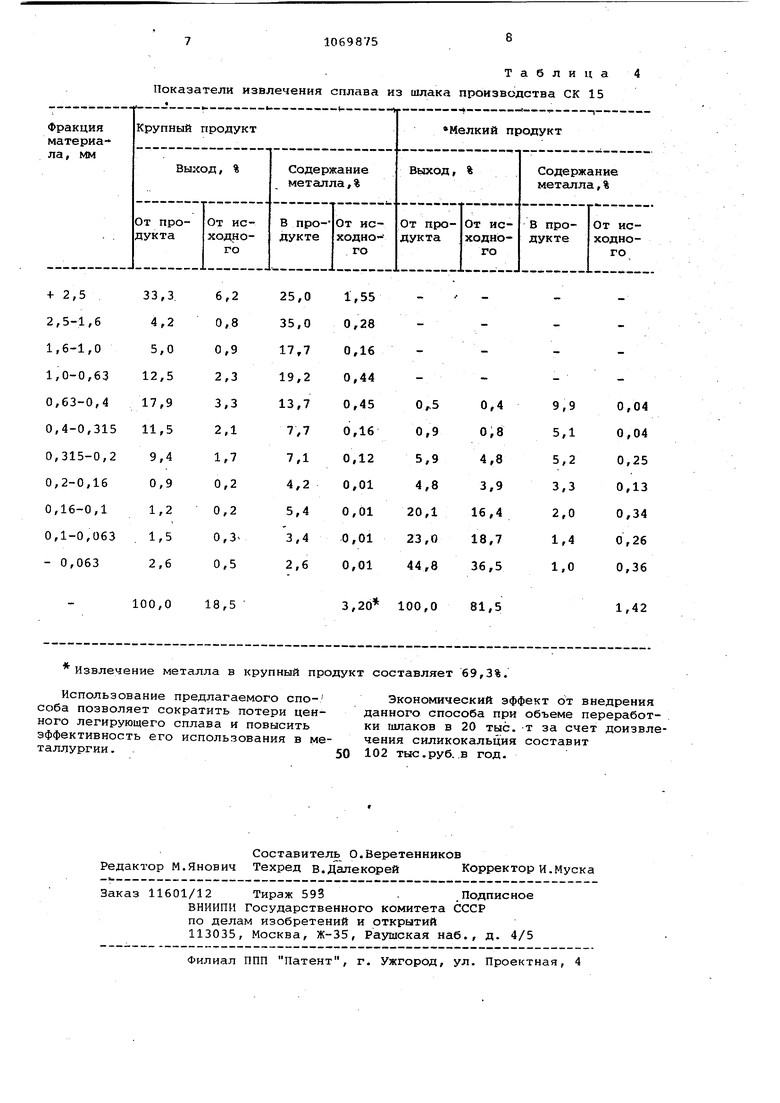

При пневмоклассификадии шлаков 15 и 30%-ного силикокальция при скоростях в аппарате 4-6 м/с и концентрации шлакй в потоке 1,8 кг/нм получают извлечение сплава 69-87% (табл. 3 и 4).

Таблица 3 Показатели извлечения сплава из шлака производства СК 15

Извлечение металла в крупный продукт составляет 69,3%. Использование предлагаемого способа позволяет сократить потери ценного легирующего сплава и повысить эффективность его использования в ме таллургии .

Таблица Экономический эффект 6т внедрения данного способа при объеме переработки ишаков в 20 тыс. -т за счет доизвлечения силикокальция составит 102 тыс.руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переработка шлаков ферросплавного производства, Челябинск, Южно- Уральское кн.изд., 1971, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| вг.хошзеия Р.-:ШТ.Ш | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-04—Подача