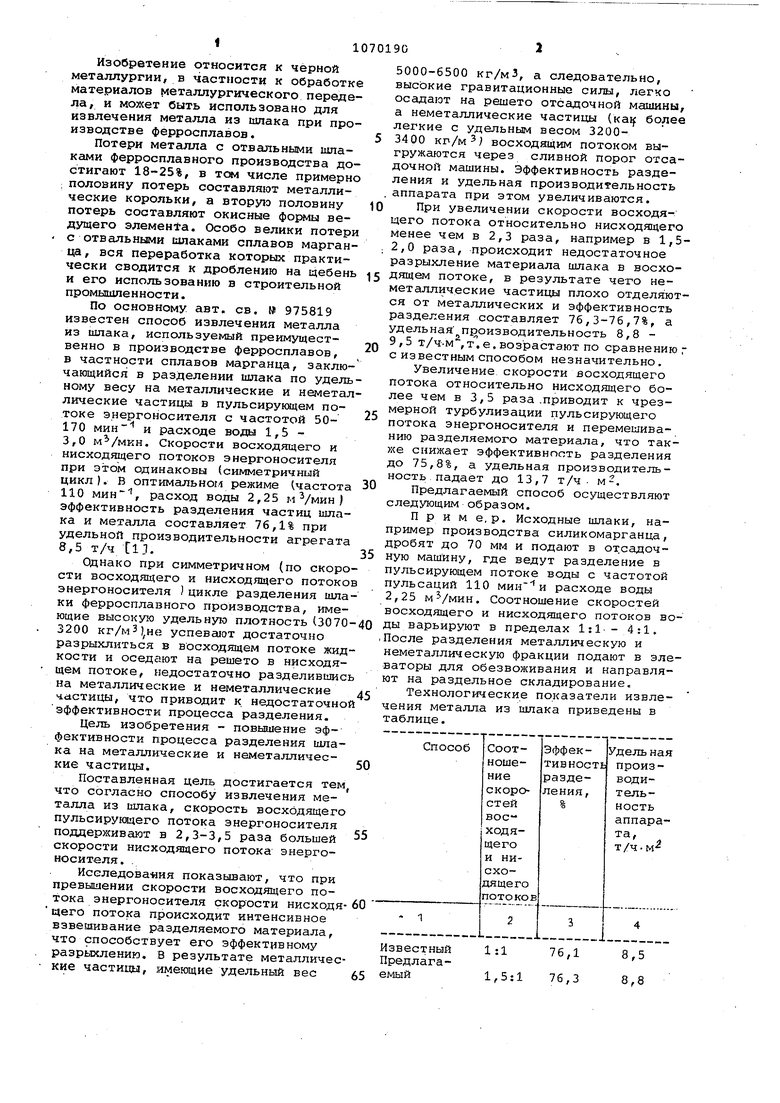

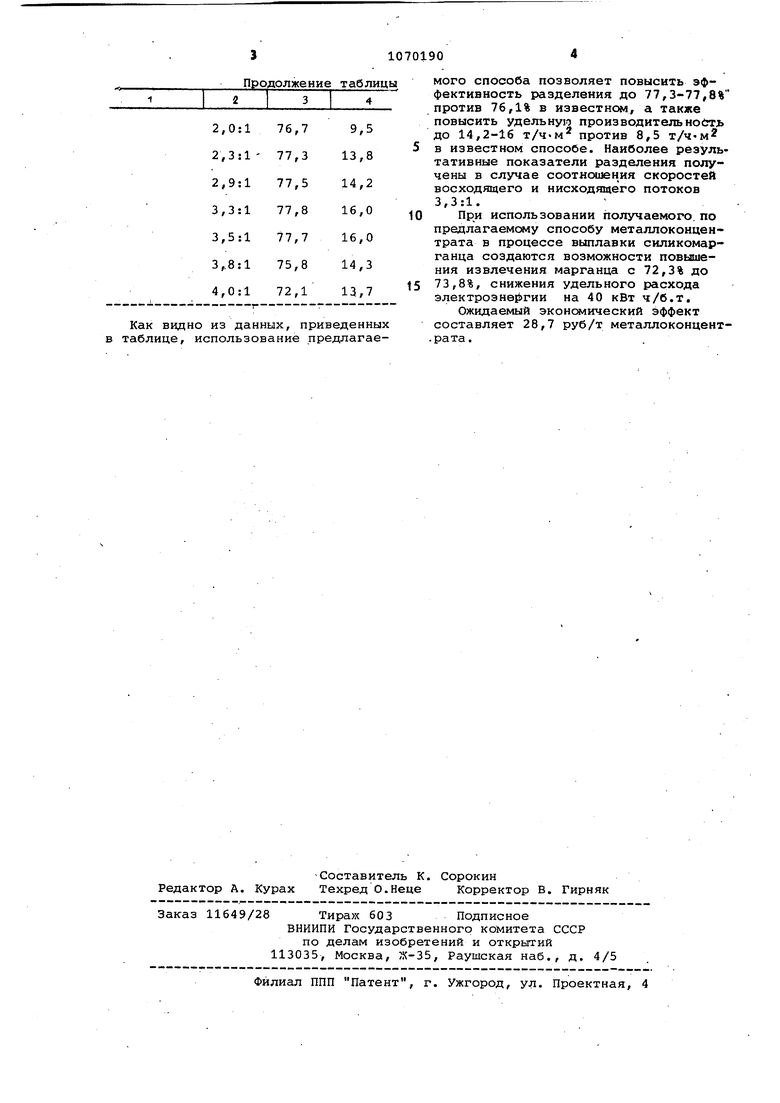

Q vj Изобретение относится к черной металлургии, в частности к обработке материалов металлургического передела, и может быть использовано для извлечения металла из шпака при производстве ферросплавов. Потери металла с отвальными ишаками ферросплавного производства достигают 18-25%, в lOM числе примерно половину потерь составляют металлические корольки, а вторую половину потерь составляют окисные формы ведущего элемента. Особо велики потери с отвальными ишаками сплавов марганца, вся переработка которьсс практически сводится к дроблению на щебень и его использованию в строительной промышленности. По основному авт. св. № 975819 известен способ извлечения металла из шлака, используемый преимущественно в производстве ферросплавов, в частности сплавов марганца, заключающийся в разделении шлака по удель ному весу на металлические и неметал лические частицы в пульсирующем потоке энергоносителя с частотой 50170 MHa и расходе воды 1,5 3,0 . Скорости восходящего и нисходящего потоков энергоносителя при этом одинаковы (симметричный цикл). В оптимальном режиме (частота 110 мин, расход воды 2,25 м VMKH | эффективность разделения частиц шлпка и металла составляет 76,1% при удельной производительности агрегата 8,5 т/ч 11. Однако при симметричном (по скоро сти восходящего и нисходящего потоко энергоносителя )цикле разделения шла ки ферросплавного производства, имеющие высокую удельную плотность (3070 3200 кг/мЗ)не успевают достаточно разрыхлиться в восходящем потоке жид кости и оседают на решето в нисходящем потоке, недостаточно разделившис на металлические и неметаллические члстицы, что приводит к недостаточно эффективности процесса разделения. Цель изобретения - повышение эффективности процесса разделения шлака на металлические и неметаллические частицы. Поставленная цель достигается тем что согласно способу извлечения металла из шлака, скорость восходящего пульсирунвдего потока энергоносителя поддерживают в 2,3-3,5 раза большей скорости нисходящего потока энергоносителя. . Исследова«ия показывают, что при превышении скорости восходящего потока энергоносителя скорости нисходя цего потока происходит интенсивное взвешивание разделяемого материала, что способствует его эффективному разрыхлению. В результате металличес кие частицы, имеющие удельный вес 5000-6500 кг/мЗ, а следовательно, высокие гравитационные силы, легко осадают на решето отсадочной машины, а неметаллические частицы (Katf более легкие с удельным весом 32003400 кг/м восходящим потоком выгружа отся через сливной порог отсадочной машины. Эффективность разделения и удельная производительность аппарата при этом увеличиваются. При увеличении скорости восходящего потока относительно нисходящего менее чем в 2,3 раза, например в 1,52,0 раза, происходит недостаточное разрыхление материала шлака в восходящем потоке, в результате чего неметаллические частицы плохо отделяются от металлических и эффективность разделения составляет 76,3-76,7%, а удельная производительность 8,8 9,5 т/ч-м,т.е. возрастают по сравнению г с известным способом незначительно. Увеличение скорости восходящего потока относительно нисходящего более чем в 3,5 раза .приводит к чрезмерной турбулизации пульсирующего потока энергоносителя и перемешиванию разделяемого материала, что также снижает эффективность разделения до 75,8%, а удельная производительность падает до 13,7 т/ч . м. Предлагаемый способ осуществляют следующим образом. П р и м е, р. Исходные шлаки, например производства силикомарганца, дробят до 70 мм и подают в от.садочную машину, где ведут разделение в пульсирующем потоке воды с частотой пульсаций 110 расходе воды 2,25 . Соотношение скоростей восходящего и нисходящего потоков воды варьируют в пределах 1:1-- 4:1, .После разделения металлическую и неметаллическую фракции подают в элеваторы для обезвоживания и направляют на раздельное складирование. Технологические показатели извлечения металла из шлака приведены в таблице. 1:1 76,1 8,5 Известный Предлага1,5:1 76,3 8,8 емый Продолжение таблицы I 2,0:1 76,7 9,5 2,3:1- 77,3 13,8 2,9:1 77,5 14,2 3,3:1 77,8 16,0 д 3,5:1 77,7 16,0 3,.8:1 75,8 14,3 4,0:1 72,1 13,7 Как видно из данных, приведенных в таблице, использование предлагае515 мого способа позволяет повысить эффективность разделения до 77,3-77,8% против 76,1% в известном, а также повысить удельную производительнойть д 14,2-16 т/ч-м против 8,5 т/ч-м в известном способе. Наиболее результативные показатели разделения получены в случае соотношения скоростей восходящего и нисходящего потоков цри использовании получаемого, по предлагаемому способу металлоконцентрата в процессе выплавки силикомарганца создаются возможности повышецр,д извлечения марганца с 72,3% до 73,8%, снижения удельного расхода электроэнергии на 40 кВт ч/б.т. Ожидаемый эконсялический эффект составляет 28,7 руб/т металлоконцент.рата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1986 |

|

SU1458005A1 |

| Способ извлечения марганца из марганецсодержащих шлаков | 1988 |

|

SU1615209A1 |

| Способ переработки рассыпающихся шлаков | 1982 |

|

SU1069875A1 |

| Способ извлечения металла из шлака | 1985 |

|

SU1289902A1 |

| Способ переработки шлаков ферросплавного производства | 1987 |

|

SU1532088A1 |

| Шихта для выплавки силикомарганца | 1981 |

|

SU960292A1 |

| Способ отсадки марганецсодержащих руд | 1982 |

|

SU1088794A1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| Способ разделения гранулированного марганецсодержащего шлака | 1984 |

|

SU1178789A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПО авт. св. № 975819, о тл и ч а ю щ и и с я тем, что, с целью повышения эффективности процесса разделения шлака на металлические и неметаллические частицы, скорость восходящего пульсирующего потока энергоносителя поддерживают в 2,33,5 раза большей скорости нисходящего потока энергоносителя. (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 975819, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-11-17—Подача