Изобретение относится к черной металлургии, в частности к переработке самораспадающихся металлургических ишаков.5

Цель изобретения - повыиение эффективности и экономичности процесса, утилизации тепла и улучшение условий труда.

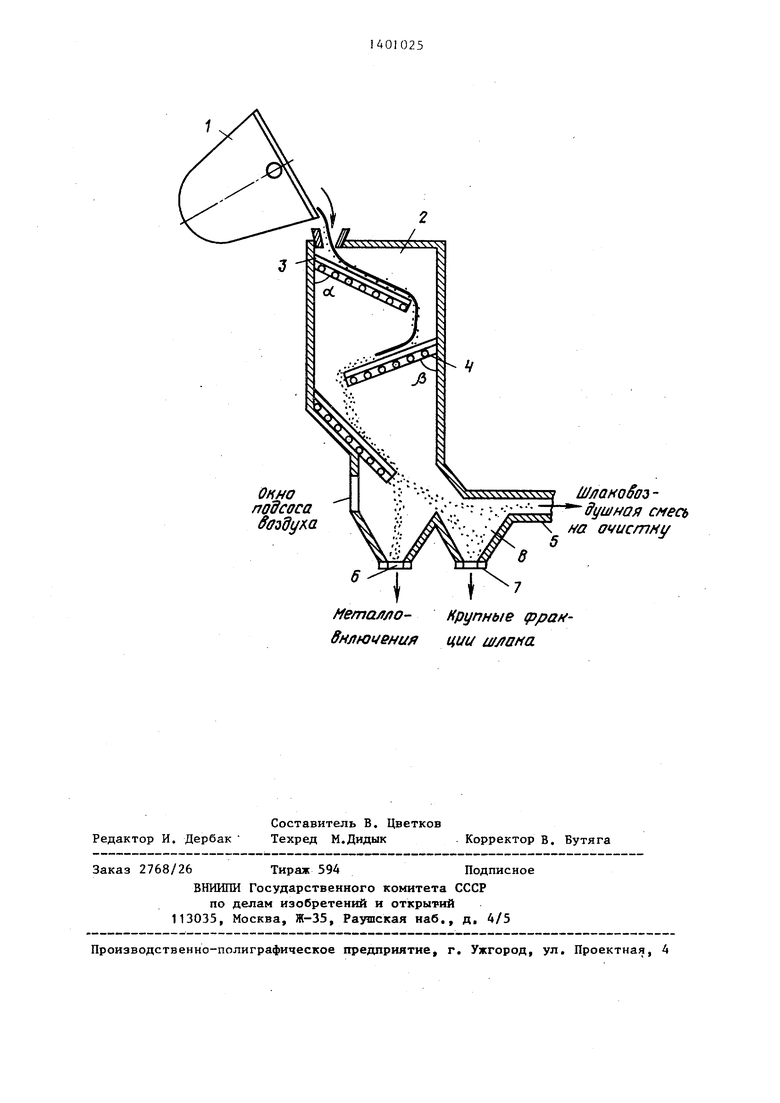

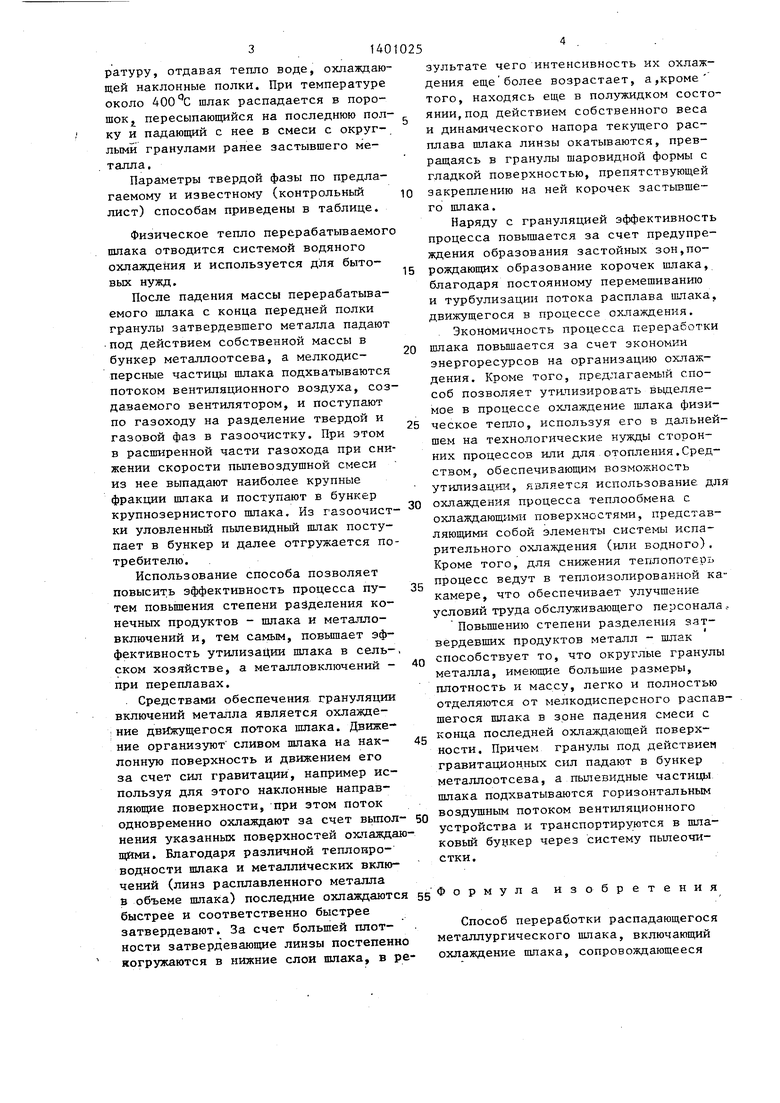

На чертеже изображена принципиаль-)0 ная схема устройства для реализации способа переработки распадающегося металлургического шлака.

Расглав шлака из ковша 1 через входной патрубок заливают в теплоизо-15 лированную камеру 2 на наклонную направляющую поток поверхность 3, которая снабжена охлаждающими элементами 4, например системой испарительного охлаждения. IЯ организации передви- О жения шлака по направляющим поверхностям под действием гравитационных сил угол о( их наклона выбирают из условий обеспечения стекания расплава на начальной стадии процесса, изменяя 25 его .до угла наклона | , не меньшегр, чем минимальный угол естественного откоса пылевидных частиц шлака данного процесса. Для распределения во времени процесса охлаждения движуще- 30 гося шлака внутри камеры 2 размещяют несколько направляющих наклонных поверхностей, установленных на противо- .положных сторонах камеры навстречу друг друга. При выборе угла наклона, 35 длины и ширины направляющих поверхностей стремятся обеспечить минимальную слоя шлака для повьш1ения эффективности процесса его охлаждениям процесса грануляции металловключений, 40 которые проходят одновременно по мере продвижения шлака по направляющим охлаждающим поверхностям. Охлаждение пшака сопровождается его распадом.

Смесь затвердевших металлических дг гранул и ч&стиц распавшегося шлака разделяют путем использования инерционного эффекта движущегося потока при срыве с последней из направляющих поверхностей пылевидных частиц шлака и металлических гранул, имеющих разные плотности, массы .и линейные размеры. Кроме того, пылевидные частицы шлака подхватывает вентиляционньш поток, отводящий пьшевоздушную смесь на пьшеочистку через газоход 5, а металлические гранулы скатываются в бункер металлоотсева через патрубок 6. Наиболее крупные фракции шлака отво50

55

0

5 О 50 5 0

г 0

5

дятся из пылегазового потока через патрубок 7, куда они поступают под действием гравитационных сил в расширенной зоне 8 газохода при снижении несущей способности воздушного потока.

Пример. Ковш с расплавом шлака с температурой 1500 С, образовавшегося в процессе вьшлавки низкоуглеродистого феррохрома, кантуют со сливом в отверстие на охлаждаемые полки в теплоизолированной камере с обеспечением разливания расплава по полке с слоя 50 - 100 мм. Расплав перетекает с одной наклонной охлаждаемой полки на другую, расположенную на противоположной стороне камеры со встречным наклоном. Полки перекрывают друг друга в плане, обеспечивая падение массы перерабатываемого шлака с конца одной полки на верхнюю часть другой, расположенной ниже. Процесс падения материала с полки на полку повторяется 6 раз. Угол наклона полок изменяют последовательно от 15 до 43 (от угла о( , обеспечивающего стенание расплава, до угла Jb , обеспечивающего ссыпание порошкообразного распавшего- ся шлака; угол j5 больше угла естественного откоса шлака).

Охлаждение и гранулирование металла происходит на охлаждаемых полках в процессе перемещения слоя расплавленного шлака по наклонной поверхности под действием гравитационных сил.

При этом линзы расплавленного металла, находящегося в слое, перемещающегося по полке шлака, охлаждаются быстрее шлака благодаря более высокой теплопроводности.

Так как металл имеет большую,чем шлак, плотность, линзы металла погружаются через слой шлака вплотную к поверхности охлаждающих наклонных полок. Перемещаясь по ним, линзы скатываются под действием перемещающего их слоя шлака и принимают округ- гую форму с гладкой поверхностью, т.е. превращаются в гранулы, на которых не может плотно закрепиться корочка затвердевшего позже шлака, что наблюдается в известном способе, где скраповины имеют неровную поверхность с раковинами и углублениями, в которых закрепляется большое количество нераспавшегося шлака в виде корок и настылей.

Расплавленный слой пшака, перемещаясь с полки на полку, теряют темпе

ратуру, отдавая тепло воде, охлаждающей наклонные полки. При температуре около 400 С шлак распадается в порошок j пересыпающийся на последнюю полку и падающий с нее в смеси с округлыми гранулами ранее застывшего металла.

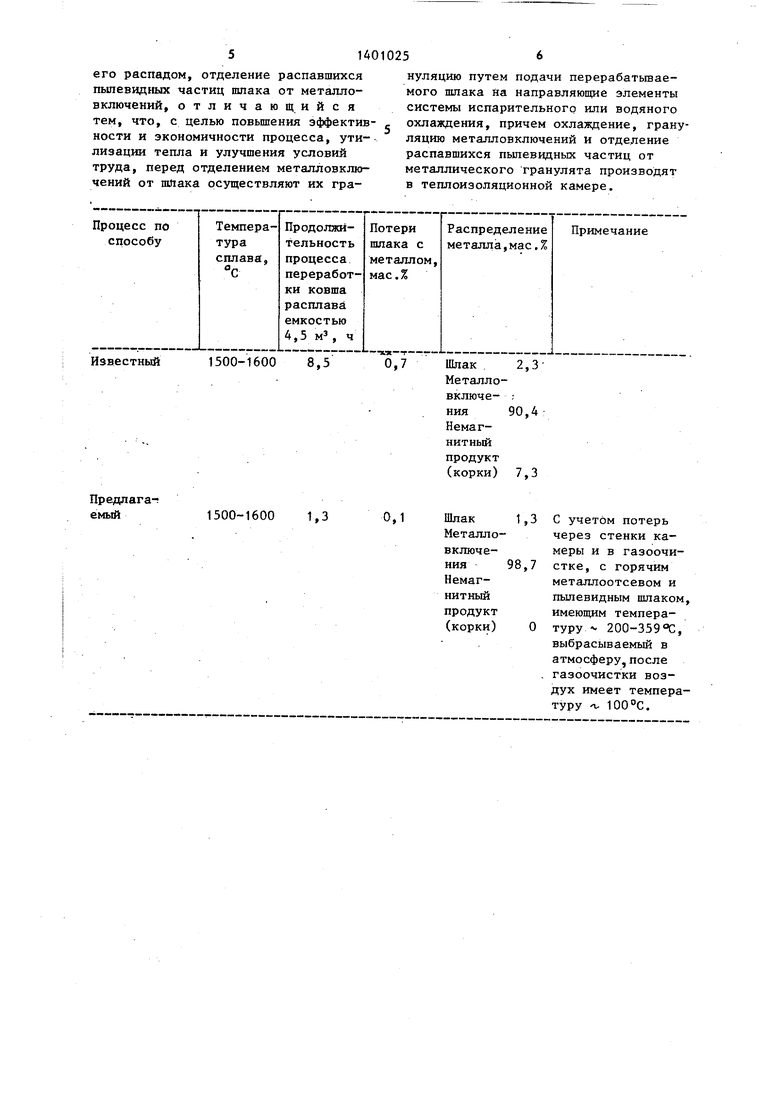

Параметры твердой фазы по предлагаемому и известному (контрольный лист) способам приведены в таблице.

Физическое тепло перерабатываемог шлака отводится системой водяного охлаждения и используется для бытовых нужд.

После падения массы перерабатываемого шлака с конца передней полки гранулы затвердевшего металла падают под действием собственной массы в бункер металлоотсева, а мелкодисперсные частицы шлака подхватываются потоком вентиляционного воздуха, создаваемого вентилятором, и поступают по газоходу на разделение твердой и газовой фаз в газоочистку. При этом в расширенной части газохода при снижении скорости пыпевоздушной смеси из нее выпадают наиболее крупные фракции шлака и поступают в бункер крупнозернистого шлака. Из газоочистки уловленный пылевидный шлак поступает в бункер и далее отгружается потребителю.

Использование способа позволяет повысить эффективность процесса путем повышения степени разделения конечных продуктов - шлака и металле- включении и, тем самым, повьш1ает эффективность утилизации шлака в сельском хозяйстве, а металловключений - при переплавах.

Средствами обеспечения грануляции включений металла является охлажде- :ние двЮкущегося потока шлака. Движение организуют сливом шлака на наклонную поверхность и движением его за счет сил гравитации, например используя для этого наклонные направляющие поверхности, при этом поток одновременно охлаждают за счет вьшол нения указанных поверхностей охлаждающими. Благодаря различной теплонро- водности шлака и металлических включений (линз расплавленного металла в объеме шлака) последние охлаждаютс быстрее и соответственно быстрее затвердевают. За счет большей плотности затвердевающие линзы постепенн когружаются в нижние слои шлака, в р

5

5

0

5

5

0

5

0

зультате чего интенсивность их охлаждения еще более возрастает, а ,кроме того, находясь еще в полужидком состоянии, под действием собственного веса и динамического напора текущего расплава шлака линзы окатываются, превращаясь в гранулы шаровидной формы с гладкой поверхностью, препятствующей закреплению на ней корочек застьтше- го шлака.

Наряду с грануляцией эффективность процесса повьш1ается за счет предупреждения образования застойных зон,порождающих образование корочек шлака, благодаря постоянному перемешиванию и турбулизации потока расплава шлака, движущегося в процессе охлаждения.

. Экономичность процесса переработки шлака повышается за счет экономии энергоресурсов на организацию охлаждения. Кроме того, предлагаемый способ позволяет утилизировать выделяемое в процессе охлаждение шлака физическое тепло, используя его в дальнейшем на технологические нужды сторонних процессов или для.отопления.Средством, обеспечивающим возможность утилизации, является использование для охлаждения процесса теплообмена с охлаждающими поверхностями, представляющими собой элементы системы испарительного охлаждения (или водного). Кроме того, для снижения теплопотерь процесс ведут в теплоизолированной ка- камере, что обеспечивает улучшение условий труда обслуживающего персонала

Повьш1ению степени разделения затвердевших продуктов металл - шлак способствует то, что округлые гранулы металла, имеющие большие размеры, плотность и массу, легко и полностью отделяются от мелкодисперсного распавшегося шлака в зоне падения смеси с конца последней охпаждающей поверхности. Причем гранулы под действием гравитационных сил падают в бункер металлоотсева, а пылевидные частицы шлака подхватываются горизонтальным воздушным потоком вентиляционного устройства и транспортируются в шлаковый буукер через систему пыпеочи- стки.

Формула изобретения

Способ перераб.отки распадающегося металлургического шлака, включающий охлаждение шлака, сопровождающееся

его распадом, отделение распавшихся пылевидных частиц пшака от металло- включений, отличающийся тем, что, с целью повышения эффектив- ности и экономичности процесса, утилизации тепла и улучшения условий труда, перед отделением металловклю- чений от шлака осуществляют их гра,

10256

нуляцию путем подачи перерабатьюае- мого шлака на направляющие элементы системы испарительного или водяного охлаждения, причем охлаждение, грануляцию металловключений и отделение распавшихся пылевидных частиц от металлического гранулята производят в теплоизоляционной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции расплавов | 1989 |

|

SU1662971A1 |

| Установка для грануляции огненножидких шлаков | 1983 |

|

SU1101432A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2814348C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ ШЛАКОВ | 1991 |

|

RU2008289C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ШЛАКА | 1995 |

|

RU2099299C1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

Изобретение относится к черной металлургии, в частности к переработке самораспадающихся металлургических шлаков. Цель - повышение эффективности и экономичности процесса, утилизации тепла и улучшение условий, труда. Охлаждение расплава и грануляцию металл овключений ведут одновременно путем контакта слоя перерабатываемого. шлака, движущегося под действием гра- витационых сил по направляющим охлаждаемым поверхностям элементов системы испарительного или водяного охлаждения. Грануляцию металловключеНИИ,охлаждение шпака и отделение распавшихся пьшевидных частиц шлака от металло- включений ведут в теплоизолированной камере. 1 ил, 1 табл. (Л

Известный

1500-1600 8,5

Предлага- емый

1500-1600

1,3

Шлак 2,3 Металло- включе- ; ния 90,4 Немагнитныйпродукт (корки) 7,3

,1

Шлак

Металлo- включe- ния

Немагнитныйпродукт (корки)

1,3

98,7

С учетом потерь через стенки камеры и в газоочистке, с горячим металлоотсевом и пылевидным шлаком, имеющим температуру . 200-359°С, выбрасываемый в атмосферу,после газоочистки воздух имеет температуру -U 100°С.

подсоса ffff3dt/}(a

Л Метадло- Крупные gypoff- dHfltot eHUfl ции ш/faMa

Шланабоэ - душная смесь на ovucmHi/

| Байрамов Б.И | |||

| и др. | |||

| Переработка шлаков ферросиливного производства | |||

| - Челябинск: Южно-уральское изд-во, 1971, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Грабеклис А.А | |||

| и др | |||

| Освоение технологии пневмосепарации шлаков от производства силикомарганца | |||

| - Сталь, 1984, 9, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ переработки распадающегося металлургического шлака | 1982 |

|

SU1046213A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-10—Подача