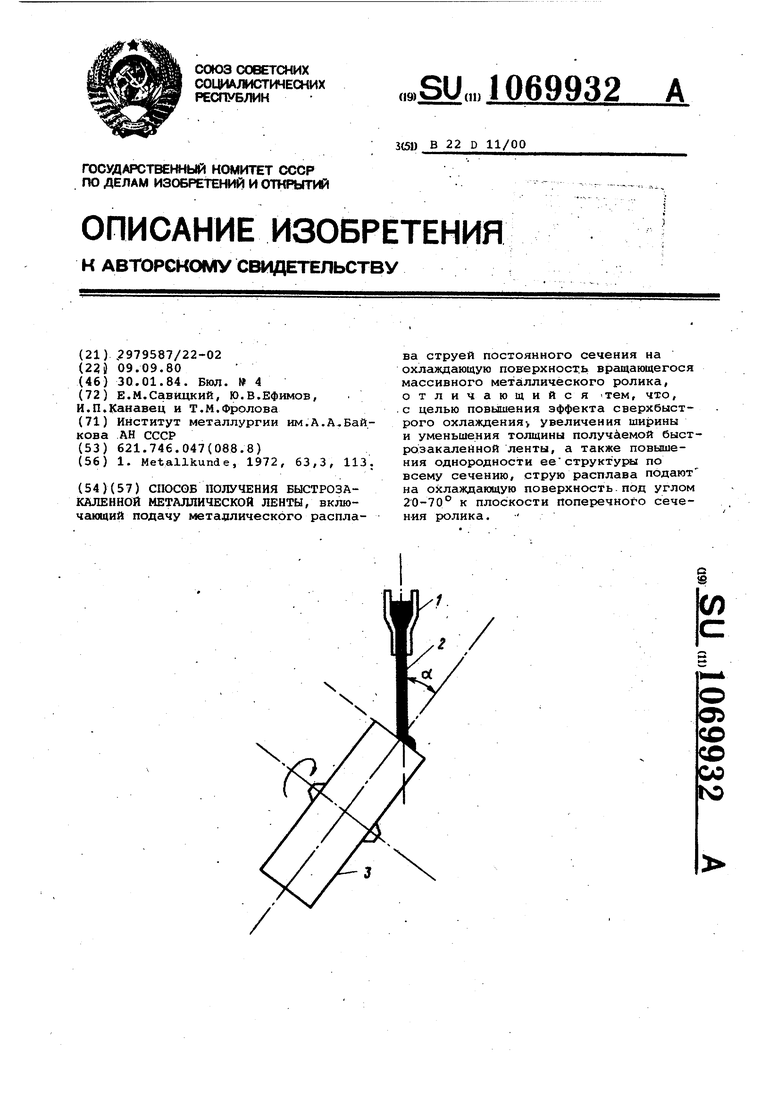

Изобретение относится к металлур гии, в частности, к получению метал лической ленты непрерывным способом и может быть использовано в металлу гии черных, цветных, редких и други металлов, а также в электронике, электротехнике и других областях промышленности. Известен способ получения быстро закаленного материала путем подачи капель или струи металлического рас плава на вращающийся массивный медный ролик (валок, барабан, колесо) в плоскости вращения последнего ClJ При непрерывной подаче расплав.а согласно указанному способу получается лента быст розакаленного металлического материала. Ширина и толщи на получаемой ленты зависят, от диаметра подаваемой струи расплава, давления, под которым она подается, и скорости вращения ролика. Увеличе ние давления подачи струи,, а также скорости вращения ролика усложняет техническое выполнение способа и с технологической точки зрения огра ничено. При одном и том же давлении подачи струи и одной и той же скорости вращения ролика увеличение диаметра подаваемой струи увеличивает ширину получаемой быстрозакаленной ленты. Однако одновременно возрастает ее толщина, а следовательно, резко уменьшаются скорость закалки и равномерность структуры и свойств материала по сечению.. Цель изобретения - повышение эффекта сверхбыстрого охлаждения, увеличение ширины и уменьшение толщ ны получаемой быстрозакаленной ленты, а также повышения однородности ее структуры по всему сечению. Для достижения поставленной цели согласно способу получения быстрозакаленной металлической ленты, включающему подачу металлического расплава струей постоянного сечения на охлаждающую поверхность вращающегося массивного металлического ролика, струю расплава подают на охлаждающую поверхность под углом 20-70 к плоскости поперечного сече ния ролика. Способ осуществляется следующим образом. Металлический материал расплавляют в условиях, препятствующих изм нению его химического состава, окис лению или загрязнению. После распла ления металлический расплав через дозатор (например, короткую кварцев или корундизовую тонкую трубку) 1 под давлением инертного газа струей подают на вращающийся массивный мет Ллический ролик (например, из мед стали или другого быстроотводящего тепло металла) 3 под углом к плоскости его вращения (oi ), равным 20-700. Тонкая струя расплава при соприкосновении с поверхностью ролика под действием сил инерции растекается тонким слоем и быстро охлаждается. При этом получаются ленты быстрозакаленного металла, ширина которых превышает диаметр исходной струи. Агрегатное состояние получаемого быстрозакаленного материала, его фазовый состав и свойства высокоодно- . родны по всему сечению получаемой широкой ленты. Пример. Сплав свинца с 20 мае.% олова расплавляют в корундизовом тигле и под давлением аргона около 1 атм через отверстие в дне тигля диаметром 0,8 мм струей выдавливают на полированную поверхность медного массивного ролика, вращающегося со скоростью ЗООо об/мин, так, что угол между направлением падения струи и охлаждающей полированной поверхностью составляет 70, т.е. о(.20° - угол между направлением падения струи и плоскостью вращения ролика. Ширина получаемой быстрозакаленной микрокристаллической ленты указанного сплава толщиной около 100 мкм составляет 1,5 мм, что на 50% превышает ширину ленты этого же сплава, полученной согласно известному способу (толщина 120 мкм). ih р и м е р 2. При быстрой закалке расплава этого же сплава в равных условиях, но при угле между направлением подачи струи и охлаждающей поверхностью ролика в 2О(т.е. (10° ) ширина получаемой ленты достигает 2,45 мм, что в 2,5 раза превышает ширину ленты этого сплава, полученной согласно известному способу. Микрокристаллическая структура и фазовый состав ленты однородны по всему ее сечению. Пример 3. При быстрой закалке в аналогичных условиях сплава меди с 50 мае.% циркония при угле 45° ширина получаемой аморфной ленты составляет 4,8 мм, что почти в 5 раз превышает ширину ленты этого сплава, закаленного по известному способу. Толщина при предлагаемом способе уменьшилась с 80 до 40 мкм. Предлагаемый способ позволяет значительно увеличить (в 1,5-5 раз) ширину получаемой быстрозакаленной ленты и уменьшить с 1,5-2 раза ее толщину, а следовательно, увеличить эффект сверхбыстрой закалки. Кроме Tdro, получаемая быстрозакаленная лента имеет более однородное по структуре, фазовому составу и свойствам сечение.

31069932

Способ может наПти применение из-за быстрозакаленного состояния

при получении тонких лент различньк материала, что эффективно для создаметаллой и сп.тавов с повышенными ния различных приборов и устфизико-химическими характеристиками ройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ИЛИ МЕЛКОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОСТОЯННЫХ МАГНИТОВ МЕТОДОМ СВЕРХБЫСТРОЙ ЗАКАЛКИ РАСПЛАВА | 2012 |

|

RU2527105C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ TI-ZR-CU | 1990 |

|

SU1771133A1 |

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1614892A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ ВЫСОКОСКОРОСТНОЙ ЗАКАЛКОЙ РАСПЛАВА | 2012 |

|

RU2538882C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1595620A1 |

СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, включающий подачу метадлического расплава струей постоянного сечения на охлаждающую поверхность вращающегося массивного металлического ролика, отличающийся Тем, что, .с целью повышения эффекта сверхбыстрого охлаждения увеличения ширины и уменьшения толщины получаемой быстро:закалейной ленты, а также повышения однородности ееструктурял по всему сечению, струю расплава подают на охлаждающую поверхность.под углом 20-70° к плоскости поперечного сечения ролика. W да со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Metallkunde, 1972, 63,3, 113. | |||

Авторы

Даты

1984-01-30—Публикация

1980-09-09—Подача