Изобретение относится к непрерывному получению быстрозакаленных гибких лент и. их смотке в рулон.

Целью изобретения является повышение качества ленты за счет надежности ее захвата намоточным устройством.

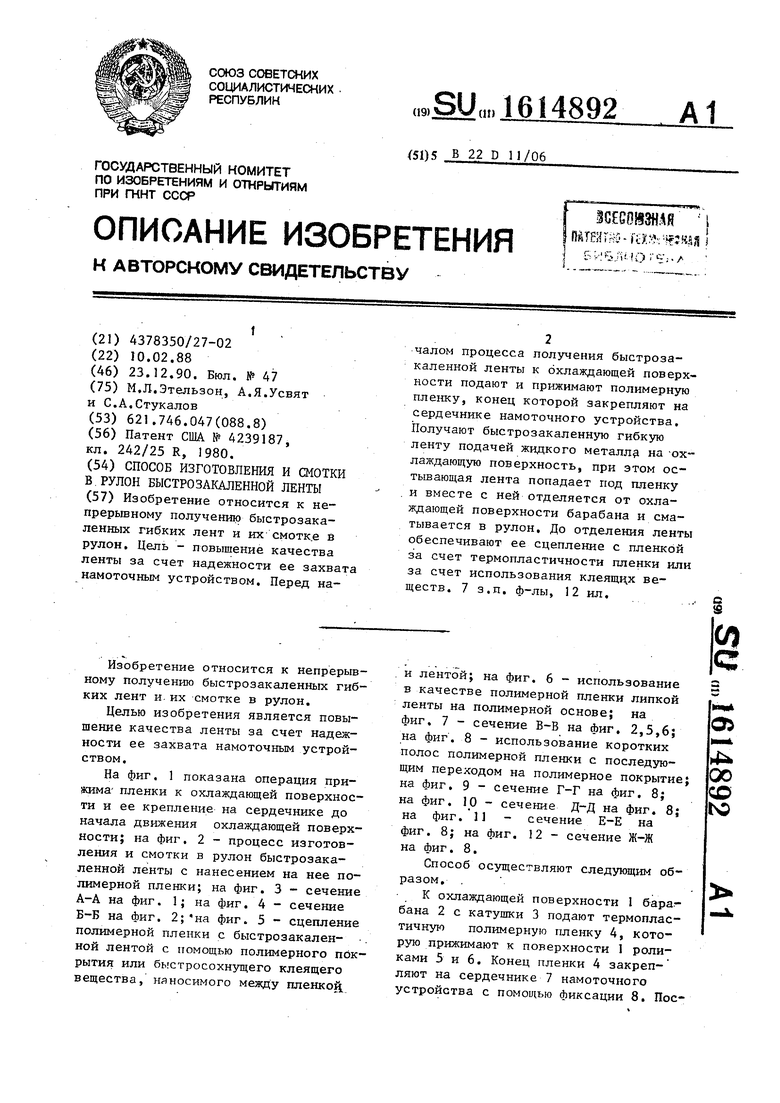

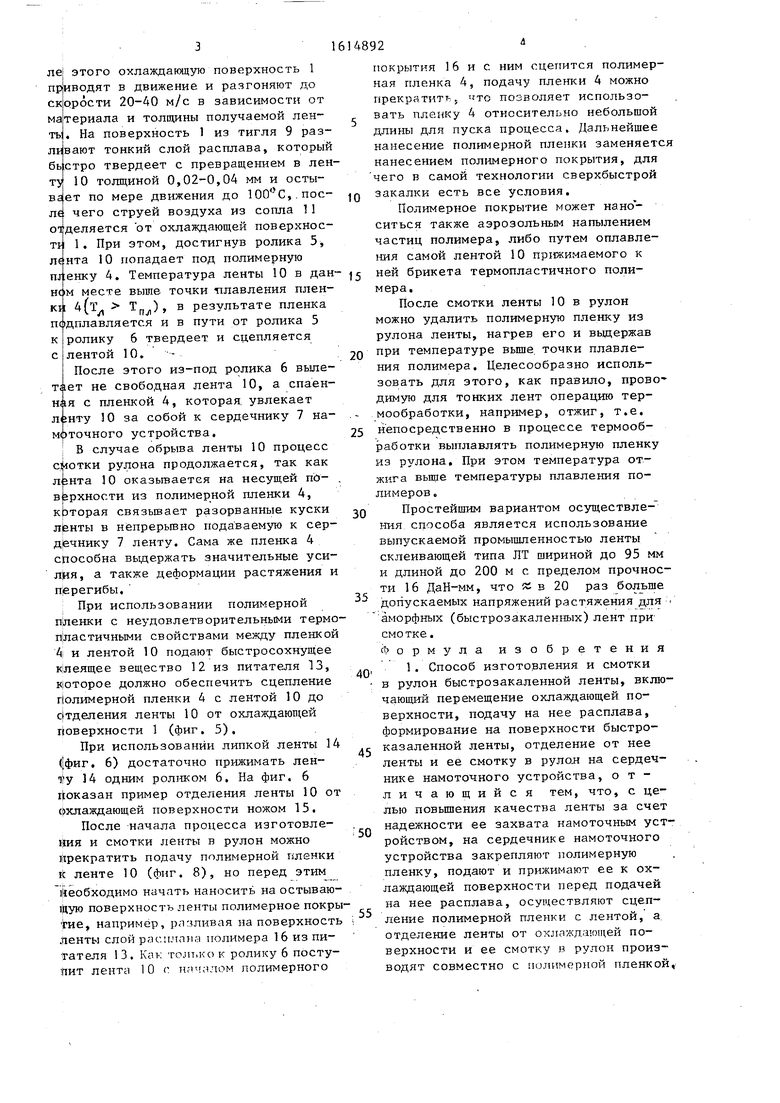

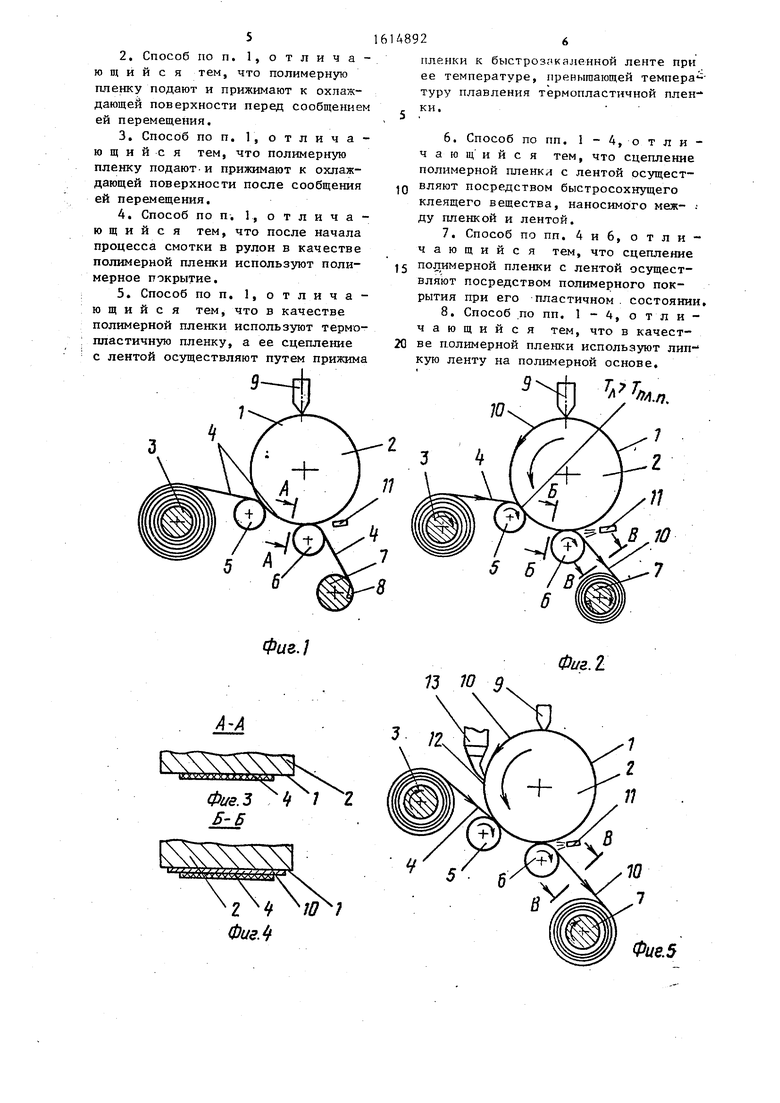

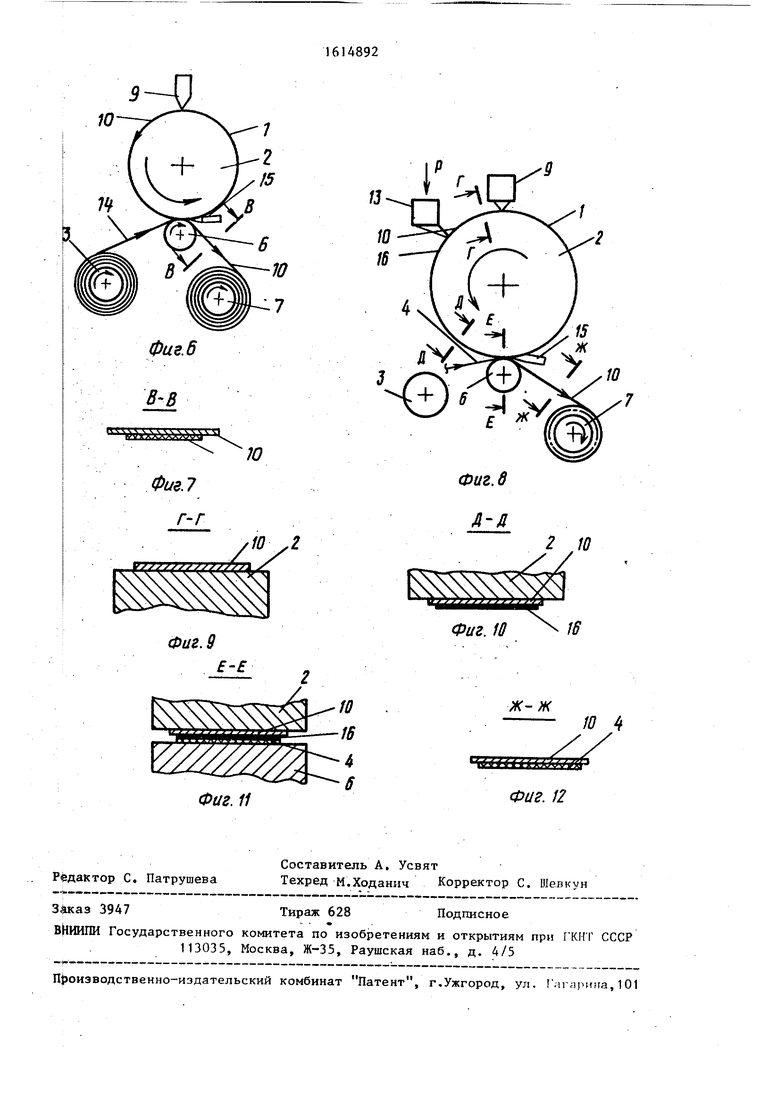

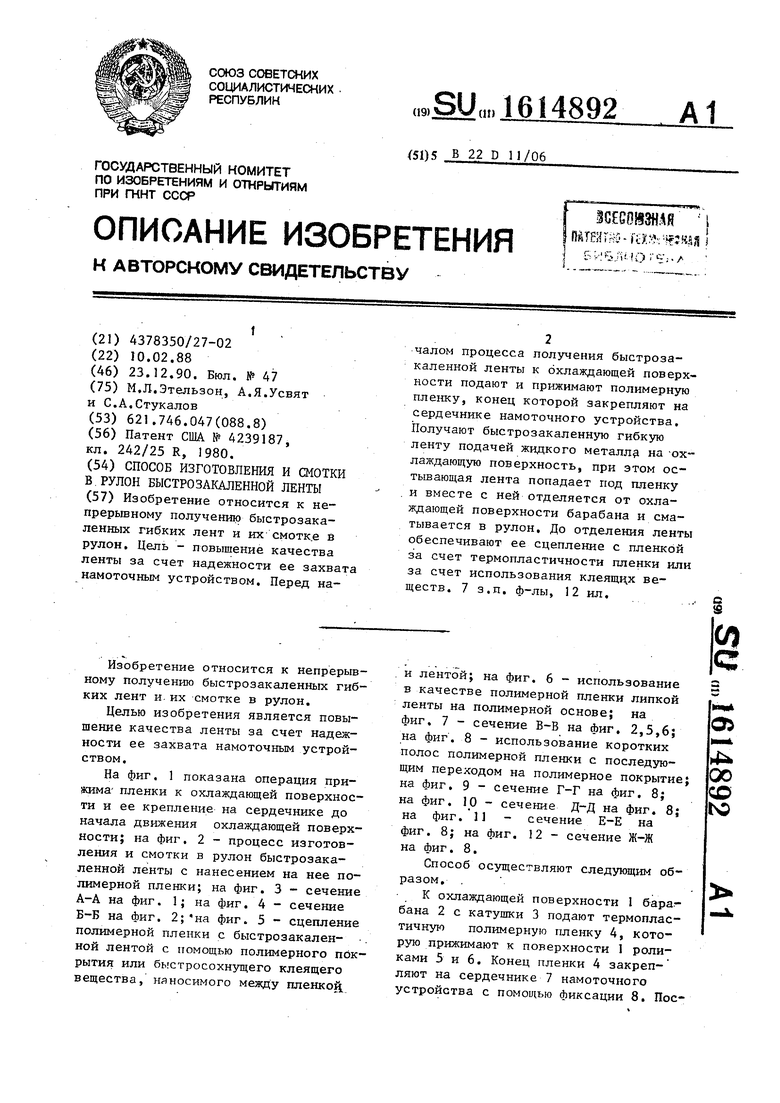

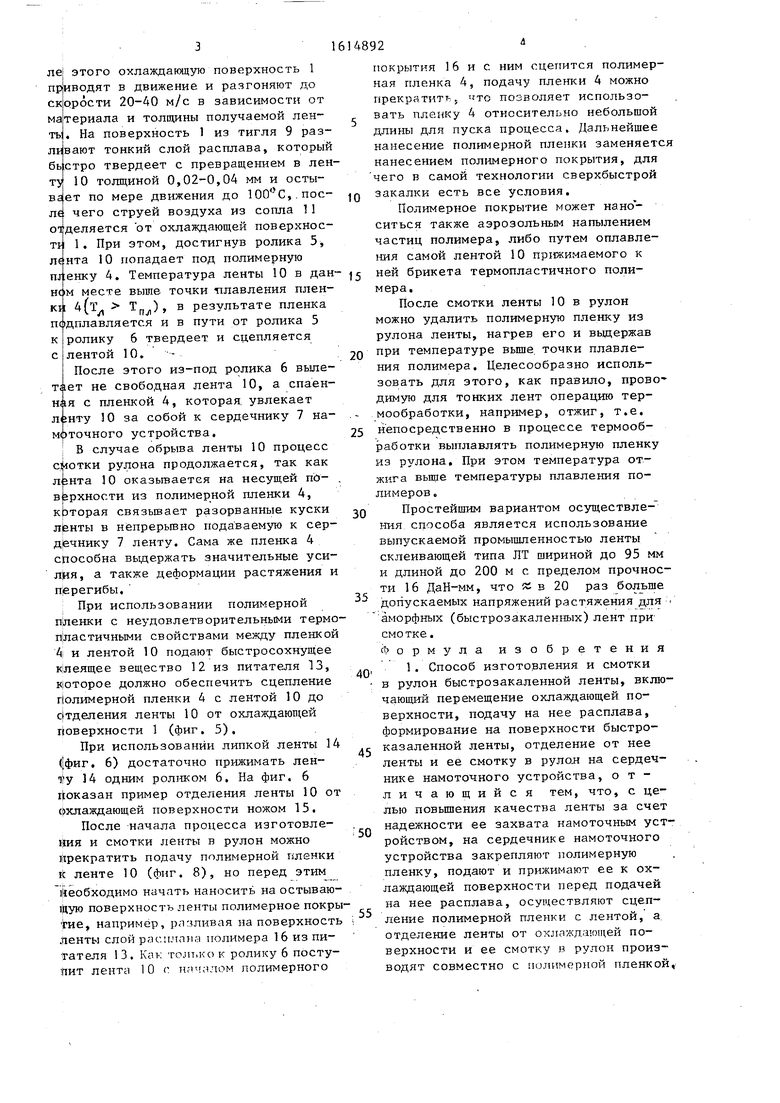

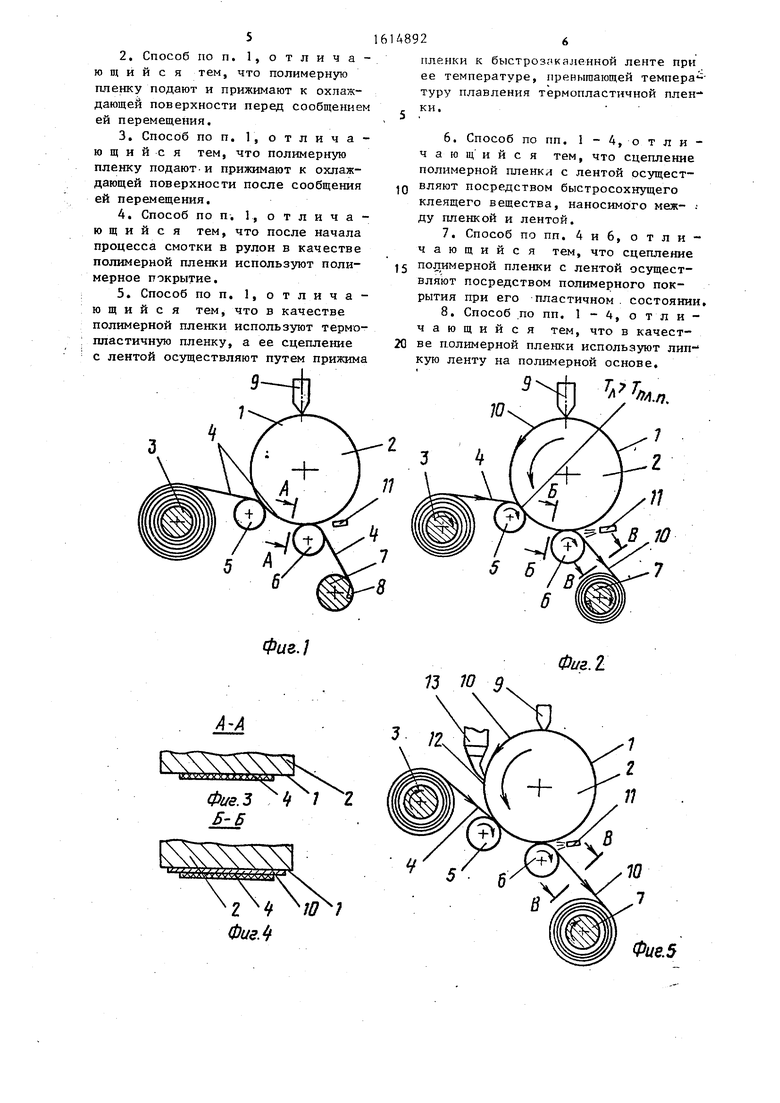

На фиг. 1 показана операция прижима- пленки к охлаждающей поверхности и ее крепление на сердечнике до начала движения охлазвдающей поверхности; на фиг. 2 - процесс изготовления и смотки в рулон быстрозака- ленной ленты с нанесением на нее полимерной пленки; на фиг. 3 - сечение А-А на фиг. Ij на фиг. 4 - сечение Б-Б на Фиг. 2;-на фиг. 5 - сцепление полимерной пленки с быстрозакален- . ной лентой с помощью полимерного покрытия или быстросохнущего клеящего вещества, няносимого между пленкой

.и ленто й; на фиг. 6 - использование

ленть пленки липкой ленты на полимерной основе; на фиг 7 - сечение В-В на фиг. 2,5 6- на фиг. 8 - использование коротких полос полимерной пленки с последу нГ и %™ ° полимерное покрь ие; на Фиг. 9 - сечение Г-Г на фиг. 8;

.°, Г -- Д-Днафиг. 8; на фиг. - сечение Е-Е на

фиг. 8; на фиг. 12 - сечение Ж-Ж на фиг. 8.

Способ осуществляют следующим образом. .

. К охлаждающей поверхности I барабана 2 с катушки 3 подают термопластичную полимерную пленку 4, которую прижимают к поверхности I роликами 5 и 6. Конец пленки 4 закреп- ляют на сердечнике 7 намоточного устройства с помощью фиксации 8. Поссо с;

о

00

со ьо

ле| этого охлаждающую поверхность 1 пр|иводят в движение и разгоняют до cKJQpocTH 20-40 м/с в зависимости от материала и толщины получаемой лен- ть. На поверхность 1 из тигля 9 разливают тонкий слой расплава, который бьстро твердеет с превращением в лен- т 10 толщиной 0,02-0,04 мм и осты- ва|ет по мере движения до 100 С,.пос- л4 чего струей воздуха из сопла 11 отделяется от охлаждающей поверхности 1. При этом, достигнув ролика 5, лб1нта 10 попадает под полимерную

1614892

покрытия 16 и с ним сцепится полимерная пленка 4, подачу пленки 4 можно прекратитьS «то позволяет использовать пленку 4 относительно небольшой длины для пуска процесса. Дальнейщее нанесение полимерной пленки заменяется нанесением полимерного покрытия, для чего в самой технологии сверхбыстрой Q закалки есть все условия.

Полимерное покрытие foжeт нано - ситься также аэрозольным напылением частиц полимера, либо путем оплавления самой лентой 10 пр1таимаемого к

njjemcy 4. Температура ленты 10 в дан- ,5 ей брикета термопластичного полимера,

HQM месте выше точки плавления плен- Г

к 4(т Т), в результате пленка

пАдплавляется и в пути от ролика 5 к ролику 6 твердеет и сцепляется с лентой 10.

После этого из-под ролика 6 вылетает не свободная лента 10, а спаен- ная с пленкой 4, которая, увлекает Л(гнту 10 за собой к сердечнику 7 намоточного устройства,

В случае обрыва ленты 10 процесс С1|4отки рулона продолжается, так как 10 оказьгеаетея на несущей пЬ- , вёрхности из полимерной пленки 4, к эторая связьшает разорванные куски л|енты в непрерьгоно подаваемую к сердечнику 7 ленту. Сама же пленка 4 способна выдержать значительные усилия, а также деформации растяжения и перегибы.

При использовании полимерной п|леш :и с неудовлетворительными термо- п ластичными свойствами между пленкой 4| и лентой 10 подают быстросохнущее к1леящее вещество 12 из питателя 13, KloTopoe должно обеспечить сцепление Полимерной пленки 4 с лентой 10 до Отделения ленты 10 от охлаждающей поверхности 1 (фиг. 5).

При использовании липкой ленты 14 (фиг. 6) достаточно прижимать лен- iy 14 одним ролнком 6. На фиг. 6 Доказан пример отделения ленты 10 от Охлаждающей поверхности ножом 15.

После начала процесса изготовления и смотки ленты в рулон можно Прекратить подачу полимерной пленки k ленте 10 (фиг. 8), но перед этим необходимо начать наносить на остываю- iftym поверхность ленты полимерное покры- Ые, например, рлзливая на поверхность Ленты слой расилппа полимера 16 из питателя 13. Как толт.ксж ролику 6 посту- №т лента 10 г яя,ч;1лом полимерного

20

25

30

35

После смотки ленты 10 в рулон можно удалить полимерную пленку из рулона ленты, нагрев его и выдержав при температуре выше, точки плавления полимера. Целесообразно использовать для этого, как правило, прово димую для тонких лент операцию термообработки, например, отжиг, т.е. непосредственно в процессе термообработки выплавлять полимерную пленку из рулона. При этом температура отжига вьщ1е температуры плавления полимеров .

Простейшим вариантом осуществления способа является использование выпускаемой промышленностью ленты склеивающей типа ЛТ шириной до 95 мм и длиной до 200 м с пределом прочности 16 ДаН-мм, что Si в 20 раз больше допускаемых напряжений растяжения для аморфных (быстрозакаленных) лент при- смотке. Формула изобретения

1. Способ изгото.вления и смотки в рулон быстрозакаленной ленты, включающий перемещение охлаждающей поверхности, подачу на нее расплава, формирование на поверхности быстро- дс казаленной ленты, отделение от нее ленты и ее смотку в рулол на сердечнике намоточного устройства, отличающийся тем, что, с целью повышения качества ленты за счет надежности ее захвата намоточным устройством, на сердечнике намоточного устройства закрепляют полимерную пленку, подают и прижимают ее к охлаждающей поверхности перед подачей на нее расплава, осуществляют сцеп- ление полимерной пленки с лентой, а отделение ленты от охлаждающей поверхности и ее смотку в рулон производят совместно с полимерной пленкой,

40

50

ей брикета термопластичного полимера,

0

5

0

5

После смотки ленты 10 в рулон можно удалить полимерную пленку из рулона ленты, нагрев его и выдержав при температуре выше, точки плавления полимера. Целесообразно использовать для этого, как правило, прово димую для тонких лент операцию термообработки, например, отжиг, т.е. непосредственно в процессе термообработки выплавлять полимерную пленку из рулона. При этом температура отжига вьщ1е температуры плавления полимеров .

Простейшим вариантом осуществления способа является использование выпускаемой промышленностью ленты склеивающей типа ЛТ шириной до 95 мм и длиной до 200 м с пределом прочности 16 ДаН-мм, что Si в 20 раз больше допускаемых напряжений растяжения для аморфных (быстрозакаленных) лент при- смотке. Формула изобретения

1. Способ изгото.вления и смотки в рулон быстрозакаленной ленты, включающий перемещение охлаждающей поверхности, подачу на нее расплава, формирование на поверхности быстро- дс казаленной ленты, отделение от нее ленты и ее смотку в рулол на сердечнике намоточного устройства, отличающийся тем, что, с целью повышения качества ленты за счет надежности ее захвата намоточным устройством, на сердечнике намоточного устройства закрепляют полимерную пленку, подают и прижимают ее к охлаждающей поверхности перед подачей на нее расплава, осуществляют сцеп- ление полимерной пленки с лентой, а отделение ленты от охлаждающей поверхности и ее смотку в рулон производят совместно с полимерной пленкой,

40

50

Фиг.1

2

Фиг.

7J Ю S

Фиг.1

Фие.5

Фиг 6

В В

VJ 1 I „ IV-.. lAA - - ЛЛQПГ

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления непрерывнолитой ленты и ее смотки в рулон | 1988 |

|

SU1636116A1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1595620A1 |

| Способ получения и намотки быстрозакаленной ленты и устройство для его осуществления | 1988 |

|

SU1675032A1 |

| Устройство для захвата и намотки быстрозакаленной ленты | 1988 |

|

SU1570839A1 |

| Способ непрерывного литья быстрозакаленной ленты | 1988 |

|

SU1581468A1 |

| Установка для изготовления и смотки в рулон быстрозакаленной ленты | 1989 |

|

SU1639810A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2228692C1 |

| Способ получения пленок из полиэтилена | 1972 |

|

SU514722A2 |

| ШИРОКАЯ ЛЕНТА ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569327C1 |

| МАГНИТНЫЙ СПЛАВ ДЛЯ ОТЖИГА В ОКИСЛИТЕЛЬНОЙ СРЕДЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1992 |

|

RU2009258C1 |

Изобретение относится к непрерывному получению быстрозакаленных гибких лент и их смотке в рулон. Цель - повышение качества ленты за счет надежности ее захвата намоточным устройством. Перед началом процесса получения быстрозакаленной ленты к охлаждающей поверхности подают и прижимают полимерную пленку, конец которой закрепляют на сердечнике намоточного устройства. Получают быстрозакаленную гибкую ленту подачей жидкого металла на охлаждающую поверхность, при этом остывающая лента попадает под пленку и вместе с ней отделяется от охлаждающей поверхности барабана и сматывается в рулон. До отделения ленты обеспечивают ее сцепление с пленкой за счет термопластичности пленки или за счет использования клеящих веществ. 7 з.п. ф-лы, 12 ил.

Фиг. 7 г-Г

Фиг. 9

Е-Е

Фаг. 11

Фиг. в А-Я

lf W/ ft ff

W 4

Фиг. 12

| Патент США № 4239187 кл | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1990-12-23—Публикация

1988-02-10—Подача