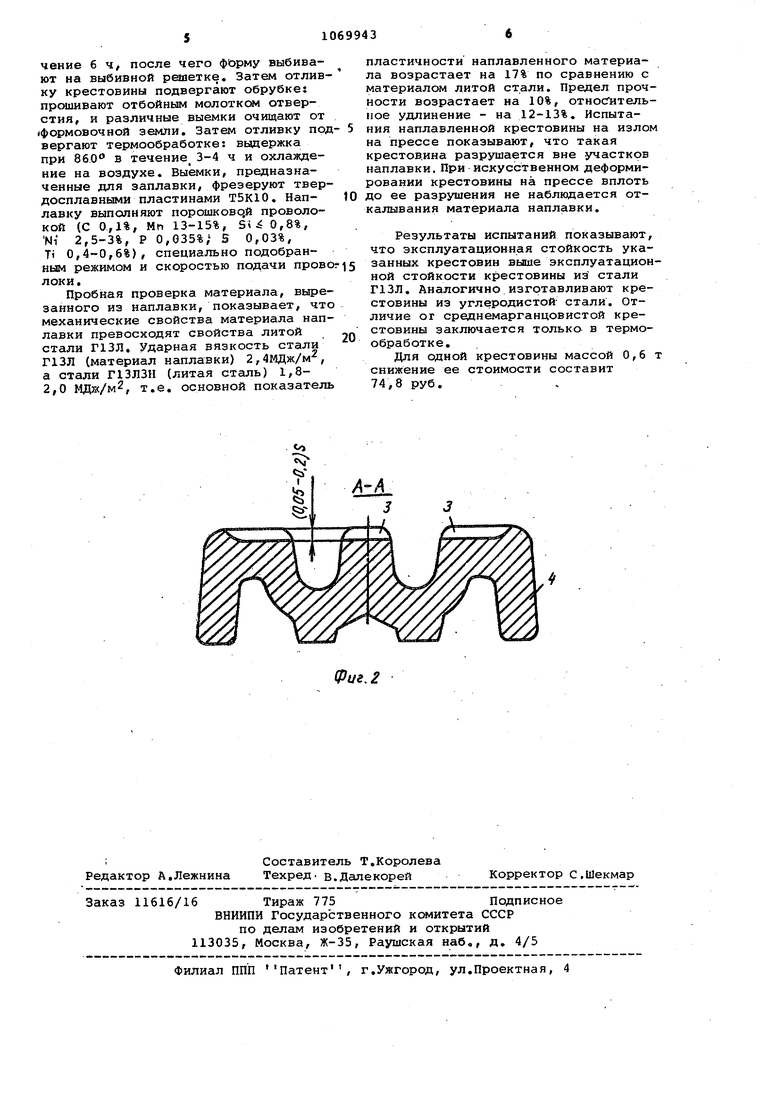

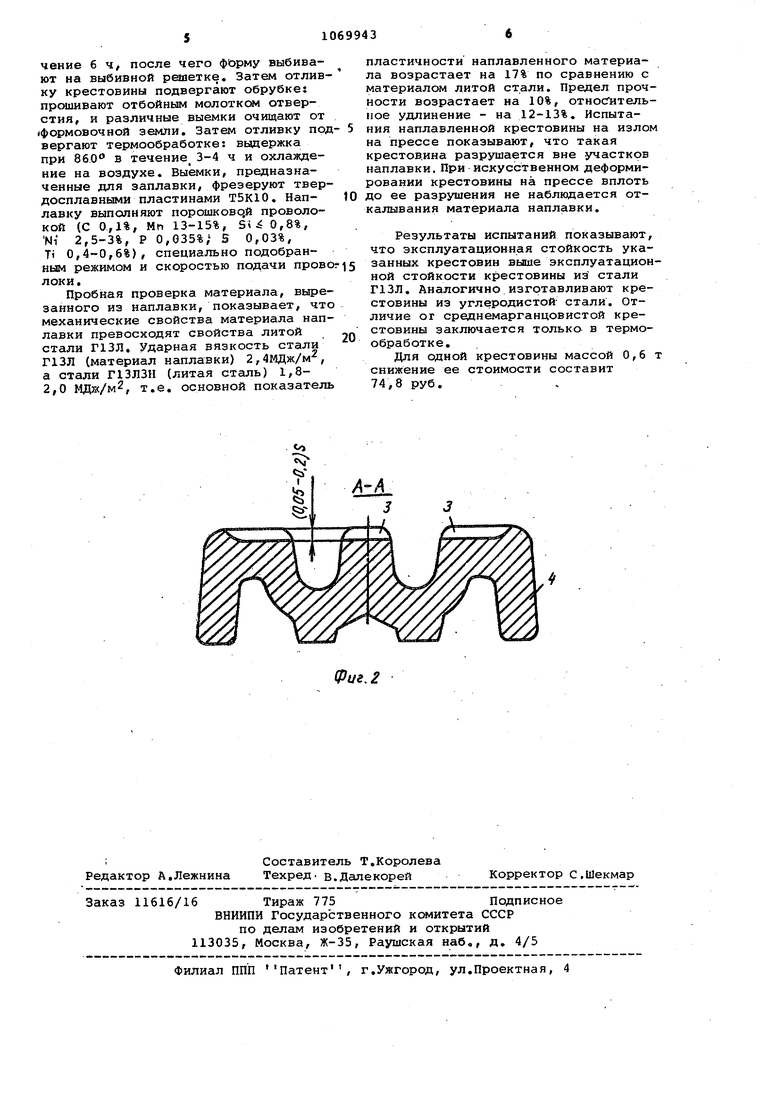

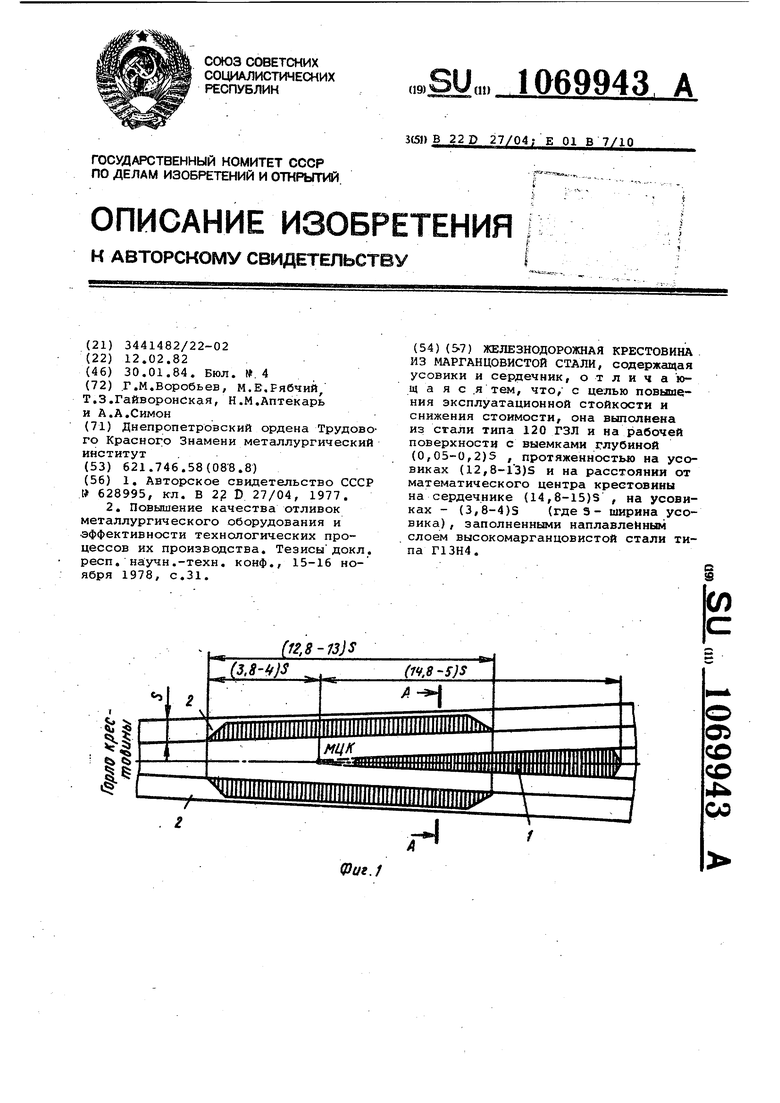

Изобре ение относится, к производству железнодорожных стрелочных переводов, в частности к конструкции железнодорожных крестовин. Известна железнодорожная крестов на, полученная заливкой в литейную форму расплавленной стали Г13Л и последующим охлаждением 7-12 град/м Поверхности катания охлаждают со скоростью 80-500 град/мин . Недостаток указанной жёлезнодоро ной. крестовины - большой расход дефицитного ферромарганца на ее изготовление, фактически неоправданный условиями работы. Высокое сопротивл ние ударным нагрузкам, которое явля ется .отличительной особенностью ста ли Г13Л, требуется только на тех участках острия и усовиков, которые подвержены большим ударным нагрузкам и, соответственно, наибольшему износу при эксплуатации. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является железнодоро ная крестовина, содержащая усовикн и сердечник. Крестовину получают за ливкой стали в форму, кристаллизацией и охлаждением в форме до . 15 О,-2 О О С, выбивкой, охлазкдением до комнатной температуры, зачисткой до формовочной смеси отбойными молотками, нагревом под закалку до 1050-1100°С, выдержкой в печи при этой температуре в течение 3-3,4, 2ч, последующей закайкои в воде, обрезкой литниковой системы, выпрям лением закаленной крестовины на прессе, фрезеровкой поверхности катания крестовины для удаления обезуглероженного слоя 23. К недостаткам относятся сильный износ поверхности катания острия и усовиков крестовины в начальный период эксплуатации, пока поверхностные слои не получат достатрчного наклепа, и склонность к образованию выкрашиваний на их поверхности катания при длительной эксплуатации, а также большой расход дефицитного ферромарганца для изготовления этих крестовин. Цель изобретения - повышение экс плуатационной стойкости железнодорожной крестовины и снижение ее сто мости. I Поставленная цель достигается тем, что железнодорожная крестовина из марганцовистой стали, содержащая усовики и сердечник, выполнена из стали типа 120 ГЗЛ и на рабочей поверхности с выемками глубиной (0,050,2)5 , протяженностью на усовиках (12,8-13)5. и на расстоянии от математического центра крестовины на сердечнике (14,8-15)5 , на усовиках(3,8-4)3 (где 3 - ширина усовика), заполненными наплавленным слоем высокомарганцовистой стали типа Г13Н4, На фиг. 1 изображен наплавленный .участок крестовины, вид сверху; на фиг. 2 - разрез А-А на фиг. 1. Крестовина состоит из сердечника 1 и усовиков 2 и имеет выемку 3 под наплавку в теле крестовины 4. на изготовление цельнолитой железнодорожной крестовины расходуется 1800 кг дефицитной дорогостоящей стали Гадфильда (Г13Л). Такой расход неоправдан условиями работы крестовины, в которых изнашиваются только участки повышенных ударных нагрузок. Использование в качестве основного материала для изготовления крестовин среднемарганцовистой стали типа 130ГЗЛ обусловлено ее сравнительно низкой cтбШvIocтью и распространенность:-э. Для з.аплавки выемок, выфрезерованных в местах повышенных ударных нагрузок, достаточно 4-5 кг стали Г134Н. При глубине выемки меньшей 0,05 ширины усовика толщина слоя наплавки из высокомарганцовистой стали недостаточна для того, чтобы защитить от деформации при эксплуатации материал основы из среднемарганцовистой или углеродистой стали. В результате этого возможно развитие трещин в материале основы у границы соприкосновения ее с наплавкой. При глубине выемки 0,2 ширины усовика создается конструкционное прослабление и повышается опасность излома ее по выемке. Оптимальную глубину наплавленного рабочего слоя определяют опытным испытанием крестовин на прессе ддр рихтовки при нагрузке 5 тыс.т. Результаты испытаний приведены в табл. 1. IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения литых деталей из высокомарганцовистой стали | 1989 |

|

SU1717648A1 |

| Способ ремонта эксплуатационных повреждений поверхностей острых крестовин стрелочных переводов | 2020 |

|

RU2733022C1 |

| Литейная форма для отливки сердечника железнодорожной крестовины | 1986 |

|

SU1470441A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕЙПОВЕРХНОСТИ КРЕСТОВИНЫСТРЕЛОЧНЫХ ПЕРЕВОДОВФар ^mimm | 1972 |

|

SU430982A1 |

| Способ ремонта эксплуатационных повреждений поверхностей тупых крестовин стрелочных переводов | 2020 |

|

RU2733002C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| Литейная форма для отливки железнодорожной крестовины | 1977 |

|

SU749541A1 |

| Способ отливки железнодорожной крестовины | 1977 |

|

SU628995A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130371C1 |

2,8

3,5

Микротреадины в слое основы

1150

16

Максймсшьную стойкость под нагрузкой показывают рабочие слои, нап- лавленные толщиной 7-14 мм. Уменьшение глубины наплавки приводит к более быстрому разрушению материала основы в результате образования микротрещин у границы соприкосновения ее с наплавкой. Увеличение глубины наплавки более 14 мм также сокращает эксплуатации. Причина излома в данном случае - конструкционное прослаблёние крестовины,

Протяженность и ограничение выемок поя наплавку ограничиваются оптимальными размерами износа от колес подвшкного состава в процессе эксплу атации.

Из табл, 2 следует, что максимальный износ сердечника отстоит от М1ЦС иа расстоянии 260 мм и снижается до О иа рассегоянии 1100 мм от МЦК, На усовиках величина максимального износа находится также на расстоянии 260 мм от МЦК , снижаясь до О на расстоянии 650 мм от МЦК и на расстоянии 300 мм в сторону горла крестовины. Сопоставление данных .табл, 2 показывает, что износ наплавленного рабочего слоя меньше износа соответствующих элементов листов литой железнодорожной крестовины на 30% и более. Это свидетельствует о превоспродолжение табл. 1

прослаблен ие, излом

600

Для определения оптимальных пределов наплавленного рабочего слоя, обеспечиванадих высокую эксплуатационную стойкость, которая определяется механическими свойствами, степенью износа и сроком службы железнодорожных крестовин, проводят серии сравнительных испытаний двухслойных и серийных крестовин на рихтовочнс прессе и подъездных путях. Для ления оптимальной протяженности и местоположения наплавленного рабочего слоя замеряют износ усовиков и сердечника на различном расстоянии от математического центра крестовин (МЦК) после пропуска по ним 70 млн,т, груза. Полученные резуль.таты представлены в табл, 2,

Таблица2

50

ходстве механических свойств материала наплавки (Г13Н4) над свойствами литой стали Г13Л - материале изготовления серийных крестовин. Удар55ная вязкость, т,е, основной показатель пластичности наплавленного материала, возврастает на 17% по сравнению с материалом литой стали, предел прочности - на 10%, относитель60ное удилинение - на 12-13%.

Способ сятробован на отливке крестовины Р50 из среднемарганцовистой стали 120 ГЗЛ, которую заливают в собранную из верхней и Нижней опок 55 форму. Отливкаостывает в форме в течение 6ч, после чего фЬрму выбивают на выбивной решетке. Затем отливку крестовины подвергают обрубке: прошивают отбойным молотком отверстия, и различные выемки очищают от (формовочной земли. Затем отливку под вергают термообработке: выдержка при 860 в течение 3-4 ч и охлаждение на воздухе. Выемки, предназначенные для заплавки, фрезеруют твердосплавными пластинами Т5К10. Наплавку выполняют порошково.й проволокой (С 0,1%, МП 13-15%, Si 0,8%, N1 2,5-3%, Р 0,035%; 5 0,03%, Ti 0,4-0,6%), специально подобранным режимом и скоростью подачи прово локи. Пробная проверка материала, вырезанного из наплавки, показывает, что механические свойства материала наплавки превосходят свойства литой стали Г13Л. Ударная вязкость стали Г13Л (материал наплавки) 2,4МДж/м, а стали Г13ЛЗН (литая сталь) 1,82,0 МДж/м, т.е. основной показатель пластичности наплавленного материала возрастает на 17% по сравнению с материалом литой стали. Предел прочности возрастает на 10%, относительное удлинение - на 12-13%. Испытания наплавленной крестовины на излом на прессе показывают, что такая крестовина разрушается вне участков наплавки. При искусственном деформировании крестовины на прессе вплоть до ее разрушения не наблюдается откалывания материала наплавки. Результаты испытаний показывают, что эксплуатационная стойкость указанных крестовин выше эксплуатационной стойкости крестовины из стали Г13Л. Аналогично изготавливают крестовины из углеродистой стали. Отличие ог среднемарганцовистой крестовины заключается только в термообработке. Для одной крестовины массой 0,6 т снижение ее стоимости составит 74,8 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ отливки железнодорожной крестовины | 1977 |

|

SU628995A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Повышение качества отливок металлургического оборудования и эффективности технологических процессов их производства | |||

| Тезисыдокл | |||

| респ | |||

| на:учн.-техн | |||

| конф., 15-16 ноября 1978, с.31. | |||

Авторы

Даты

1984-01-30—Публикация

1982-02-12—Подача