Изобретение относится к строительным материалам, а именно к составам сырьевых смесей ячеистых теплоизоляционных материалов автоклавного твердения.

Цель изобретения - снижение объемной массы и повышение удельного термического сопротивления ячеистого теплоизоляционного материала.

Цель достигается тем, что сырьевая смесь для изготовления ячеистого теплоизоляционного материала включает известково-песчаное вяжущее, наполнитель, алюминиевую пудру и дополнительно содержит пластификатор на основе модифицированных лигносульфонатов, а в качестве

наполнителя - глину при следующем соотношении компонентов, мас.% Известково-песчаное вяжущее46-58

Глина41,65-53,76

Алюминиевая пудра 0,20-0,30 Пластификатор0,04-0,05

и при водотвердом соотношении В/Т (соотношении массы и твердого вещества) в формовочной смеси 1,05-1,15.

В качестве наполнителя используется умеренно-пластичная глина в соответствии с классификацией глин по ГОСТ 9169-75. Число пластичности Мр умеренно-пластичных глин находится в пределах 7-15, а содержание частиц с зернами размером менее 10 мкм

о

00

ю

СА

(

СО

обычно составляет 30-60 мас.%. Замена молотого кварцевого песка на мелкодисперсную глину, обладающую повышенной реакционной способностью, благоприятствует формированию цементирующих фаз в твердеющей смеси и созданию более совершенной структуры материала. Кроме тою, применение легко диспергируемой глины позволяет исключить энергоемкую операцию помола кварцевого песка. Введение в сырьевую смесь пластификатора позволяет снизить водопотребность формовочной смеси с глинистым наполнителем, а также сократить время, необходимое для созревания вспученного сырца перед автоклавной обработкой.

Лигносульфонатный пластификатор МЛФ (модифицированные лигносульфона- ты) является промышленным пластификатором, применяемым для пластификации бетонных смесей.

В методике получения сырьевой смеси предусмотрено использование Ю/()-ного раствора (в таком виде он поставляется заводом-изготовителем) пластификатора МЛФ. Так как в составе сырьевой смеси указаны количества сухих компонентов, то и содержание пластификатора приведено в пересчете на массу сухого вещества.

Пластификатор МЛФ получают из жидкого концентрата сульфитно-дрожжевой бражки (СДБ) марки КБЖ. Концентрат с содержанием сухого вещества 50% предварительно разбавляют водой и в раствор добавляют адсорбент - портландцемент марки 400. Соотношение масс концентрата в пересчете на сухое вещество и цемента при этом должно составлять 1:1. После 2 ч перемешивания из суспензии отделяют адсорбент. Полученный жидкий продукт является раствором пластификатора МЛФ. Основные показатели этого раствора, мас.%: содержание сухого вещества 10; содержание золы в сухом веществе 25-35.

Пример 11,93 кг умеренно-пластичной глины, имеющей следующий химический состав, мас.%: Si02 68,03; АЬОз и ТЮ2 15,17; Рв20з 6,78; СаО 0,78: МдО 1,60; К2С 2,71 потери при прокаливании 4,39. число пластичности 10 и содержание частиц с зернами размером менее 10 мкм 45%, взбалтывают в бетоносмесителе 27,5 дм воды, в которую заблаговременно добавляют 0,1 дм 10%-ного раствора пластификатора МПФ на основе модифицированных лигносульфона- тов. Затем в бетоносмеситель добавляют 13.00 кг известково-песчаного вяжущего (активность вяжущего 50% СаО. удельная поверхность по прибору ПСХ-4 475 м /кг) и перемешивают в течение 3 пин После этого

в сырьевую смесь вводят газообразователь - 0,0625 кг алюминиевой пудры ПАК-3, повторно перемешивают в течение 30 с и шлам заливают в форму размерами 0,4 х 0,4 х 0,5

м. После вспучивания смеси сырец выдерживают в течение 8 ч для созревания, затем снимают горбушку и форму с сырцом загружают в автоклав. Тепловлажностную обработку смеси проводят при 175°С (8 эти) по

0 режиму 2-8-2 ч.

Средние значения показателей полученного ячеистого теплоизоляционного материала: предел прочности при сжатии 0,91 МПа, обьемная масса 315 ,

5 удельное термическое сопротивление 16,2 м-К/Вт.

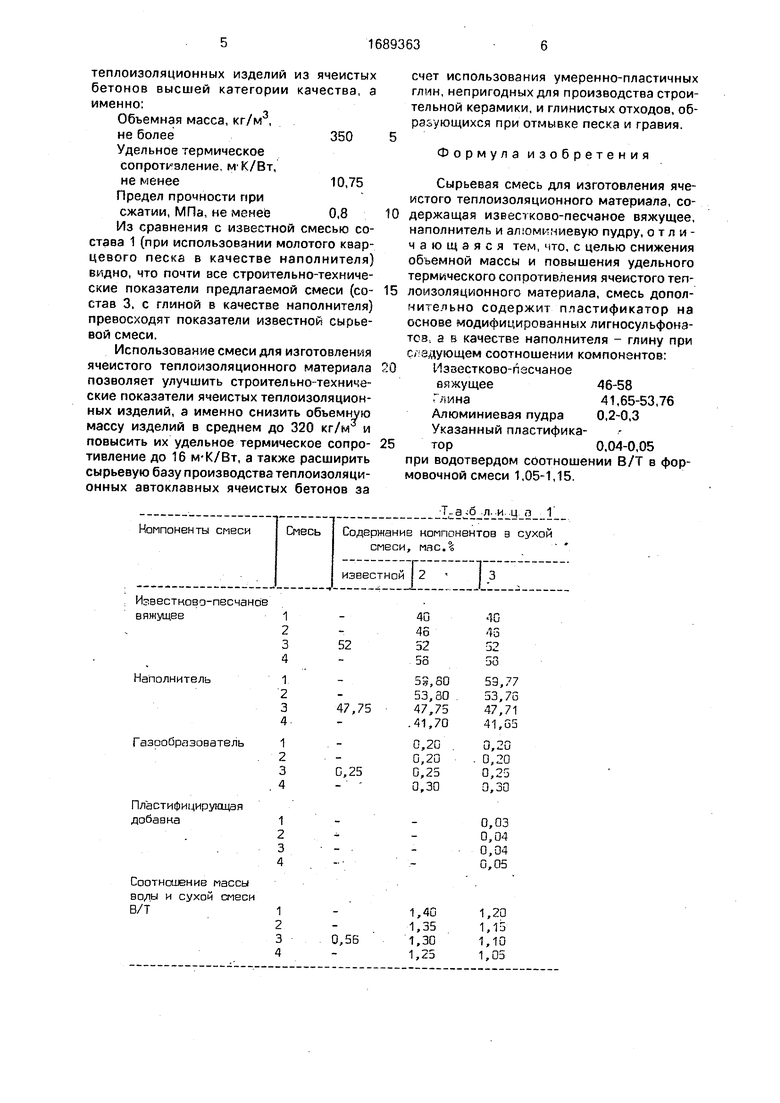

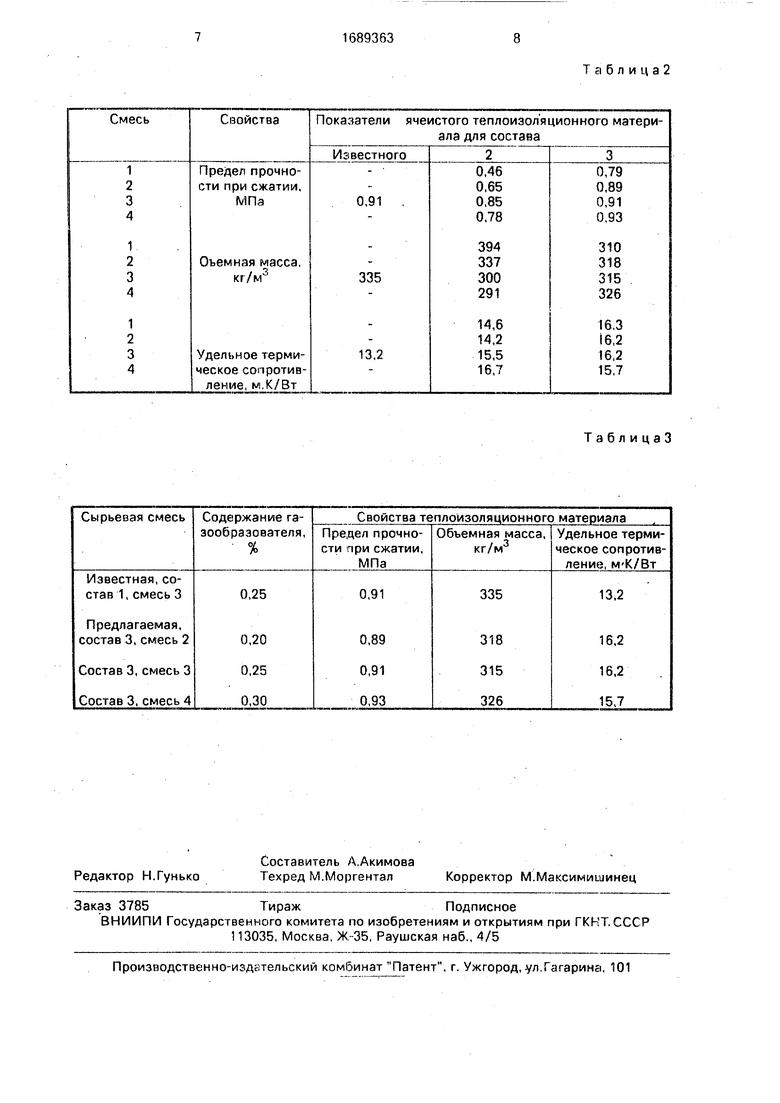

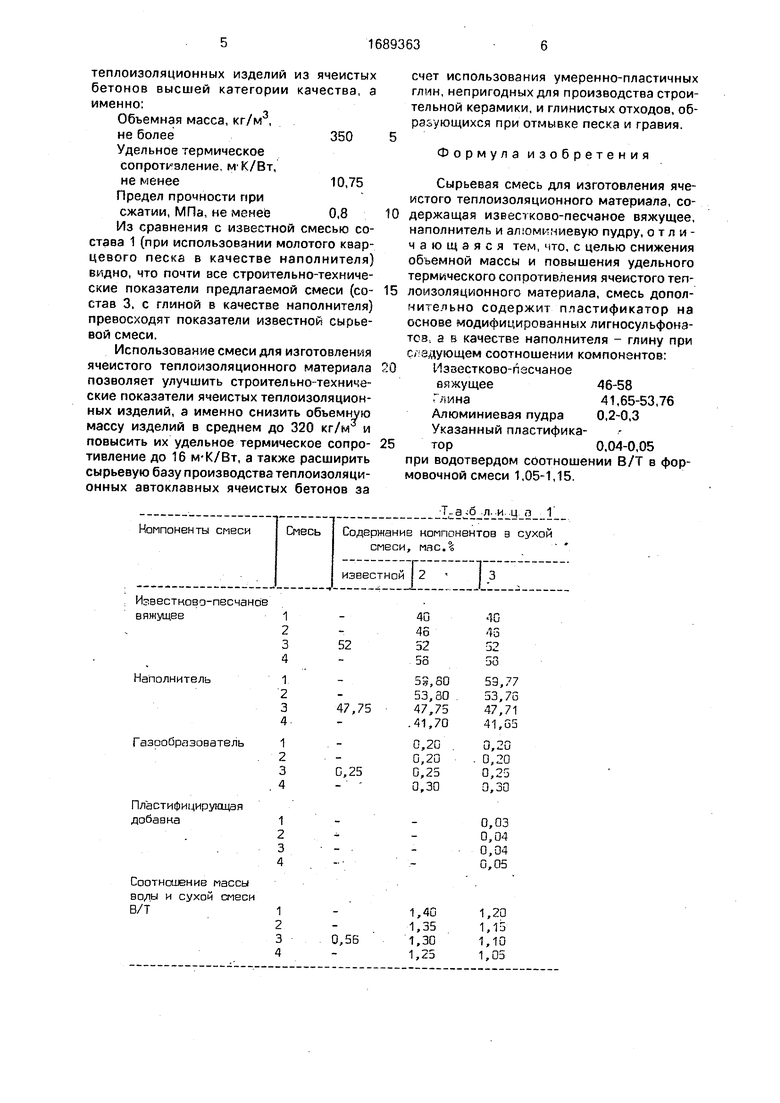

Составы сырьевой смеси приведены в табл.1 показатели качества ячеистого теплоизоляционного материала - в табл.2.

0Как видно из тябл 1 и 2. 0,04-0,05%-ная

добавка пластификатора способствует снижению водотвердого соотношения В/Т, а также повышению удельного термического сопротивления теплоизоляционного мате5 риала, поэтому целесообразно применять пластифицированные сырьевые смеси (состав 3). Теплоизоляционный материал, изготовленный из сырьевой смеси, в которой содержание известково-песчаного вяжуще0 го менее 45 мас,%, характеризуется недостаточной прочностью - 0,79 МПа. Применение смесей, содержащих более 58 мас.% известково-песчаного вяжущего, экономически нецелесообразно, так как приво5 дит к перерасходывэнию этого дорогосюящего сырья без заметного улучшения свойств теплоизоляционного материала. Сырьевая смесь даже с меньшим, по сравнению с прототипом количеством алю0 миниевойпудры- 0.20мас.% (смесь2состава 3) позволяет получать теплоизоляционный материал с более низкой объемной массой. Прочность в смеси такого состава снижается с 0,89 до 0,91 МПа по сравнению с проготи5 пом, Такое небольшое снижение прочности находится в пределах погрешности измерений

Строительно-технические показатели ячеистого теплоизоляционного материала,

0 полученного из смесей состава (смеси 2, 3 и 4, состав 3) находятся в следующих пределах:

Обьемная масса, кг/м3 315 326 Удельное термичес5кое сопротивление,

м К/Вт15,7-16,2

Предел прочности при сжатии, МПа0,89:0,9°.

Все эти покчзател, заметно превышают требования предъявляемые к показателям

350

10,75 0,8

теплоизоляционных изделий из ячеистых бетонов высшей категории качества, а именно:

Объемная масса, кг/м3,

не более

Удельное термическое сопротивление, м-К/Вт, не менее

Предел прочности при сжатии, МПа, не менее

Из сравнения с известной смесью состава 1 (при использовании молотого кварцевого песка в качестве наполнителя) видно, что почти асе строительно-технические показатели предлагаемой смеси (со- став 3, с глиной в качестве наполнителя) превосходят показатели известной сырьевой смеси.

Использование смеси для изготовления ячеистого теплоизоляционного материала позволяет улучшить строительно технические показатели ячеистых теплоизоляционных изделий, а именно снизить объемную массу изделий в среднем до 320 кг/м и повысить их удельное термическое сопротивление до 16 м К/Вт, а также расширить сырьевую базу производства теплоизоляционных автоклавных ячеистых бетонов за

0

5

0

5

счет использования умеренно-пластичных глин, непригодных для производства строительной керамики, и глинистых отходов, образующихся при отмывке песка и гравия.

Формула изобретения

Сырьевая смесь для изготовления ячеистого теплоизоляционного материала, содержащая известково-песчаное вяжущее, наполнитель и алюминиевую пудру, отличающаяся тем, что, с целью снижения объемной массы и повышения удельного термического сопротивления ячеистого теплоизоляционного материала, смесь дополнительно содержит пластификатор на основе модифицированных лигносульфона- тсэ а ь качестве наполнителя - глину при с/едующем соотношении компонентов: Иззестково-песчаное вяжущее46-58

/.и на41,65-53,76

Алюминиевая пудра 0,2-0,3 Указанный пластификатор0,04-0,05 при водотвердом соотношении В/Т в формовочной смеси 1,05-1,15.

Т. а -б л. и ц л 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338712C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

ов

1 2 3 4

1

2 3 4

1 2

3 4

1 2 3 4

52

47,75

С, 25

Соотношение массы волы и сухой смеси В/Т

0,03 0,04 0,04 0,05

1,20 1,15 1,10 1,05

Таблиц а 2

ТаблицаЗ

| Сырьевая смесь для изготовления теплоизоляционного ячеистого бетона | 1980 |

|

SU893945A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Инструкция по изготовлению изделий из ячеистого бетона, СН 277-80 Госстрой СССР, М : Стройиздат | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-11-07—Публикация

1988-08-01—Подача